热风及其组合干燥技术对肉制品水分迁移及品质影响的研究进展

张立娟,石硕,夏秀芳*,郑琳琳,佟永薇

(1.天津市食品研究所有限公司,天津 301609;2.东北农业大学食品学院,黑龙江 哈尔滨 150030)

畜肉由于水分、蛋白质和脂肪含量高,易在加工、运输和贮藏期间被微生物污染,严重影响了肉制品的感官品质、卫生安全和保质期[1]。干燥可降低肉制品的水分含量和水分活度,能有效抑制微生物的生长繁殖和内源性酶的活性,且干燥后的肉制品具有质量轻、方便运输、产品品质稳定性高和保质期长等优点[2]。此外,干燥是一种提高肉制品加工水平、综合利用能力和生产附加值的方法,是肉制品加工过程中不可缺少的环节。

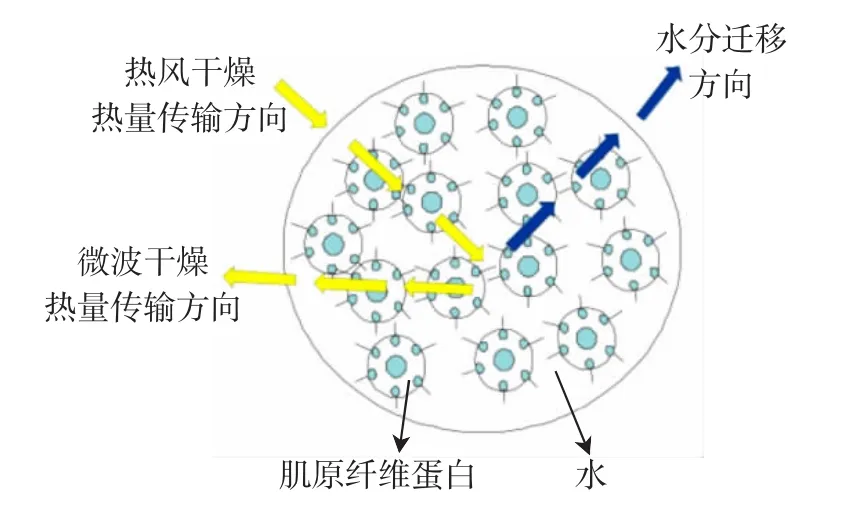

肉制品干燥工艺中最常见的干燥方法有热风干燥和微波干燥[3]。热风干燥是一种通过热空气对肉制品表面进行加热,热力逐渐由外向内传输,在温度梯度的推动下水分逐渐向肉表面迁移并被热空气带走的干燥技术[3]。该技术具有成本低、能耗低和产品品质容易控制等优点。食品工业常采用热风干燥进行肉制品的干燥生产,但热风干燥具有干燥效率低、产品易表面硬度大和色泽过暗等缺点。

微波干燥是利用微波作用在肉制品内部产生热量并逐渐向外传输,在温度梯度和压力梯度的双重推动下水分逐渐向外迁移并蒸发至环境中,该方法干燥效率高且避免了产品表面硬度大的弊病[4]。组合干燥方式是将两种或两种以上干燥技术结合应用的干燥方式,保留了各干燥技术的优点,具有干燥效率高、能耗小和产品品质高的优点[4]。

随着干燥的进行,肉制品品质逐渐发生变化(水分含量、色泽、质地和组织状态等),这些品质变化与干燥过程中肉制品的内部和外部因素变化密切相关。内部因素包括肌肉中各成分(水、蛋白质和脂肪)所占比例、分子结构和水分迁移情况等[5]。外部因素即指各种干燥工艺参数,如热风干燥温度、湿度、风速和时间,微波干燥功率和时间等。在干燥工艺参数不变的基础上,肌肉内部因素的变化情况决定了干燥后成品的品质。干燥过程中随着肌肉内水分不断向外迁移并散失,原本肌肉中束缚水的蛋白质分子结构受到破坏,各成分所占比例发生变化,最终成品品质发生变化。

在生鲜肉中,85%的水分存在于肌肉的肌原纤维蛋白网络中,并通过毛细管力和静电力受其束缚,干燥过程中这些水分在温度和压力梯度的推动力作用下,首先迁移到肌原纤维蛋白网络之间的水分通道,再迁移至肌纤维间的水分通道,最后迁移到肌束间的水分通道才能到达肉表面被除去[6]。在热风干燥过程中,随着水分不断从内向外迁移,促使肌原纤维蛋白网络结构发生变化,网络结构不断收缩。同时在加热的影响下肌原纤维蛋白变性,表面疏水性增加、溶解性降低、肌原纤维蛋白与水的相互作用减弱,又促使肌原纤维蛋白网络中的水分向外迁移[6]。蛋白网络结构不断收缩和蛋白变性几乎同时进行并相互影响。此外,由于水分流失、蛋白质和脂肪的氧化变性,产品的食用品质逐渐形成,但若品质控制不当,则易出现硬度过大、色泽较深和风味不佳等一系列品质劣变[7]。

本文拟综述热风干燥、微波干燥与热风-微波组合干燥方式在肉制品加工中的应用现状,并论述各干燥过程中肉制品内的水分迁移情况及水分迁移引起的肉制品品质变化,为了解肉制品在实际的干燥生产中水分迁移、控制产品品质和提高经济效益起到一定的指导意义。

1 热风干燥

热风干燥是一种以干燥箱中流动的热空气作为干燥介质,通过加热使热量在物料中由外及内的传输,水分由内及外迁移至表面被热空气带走的干燥方法[8]。热风干燥能控制干燥室的温度、湿度和风速,具有投资少、操作简便、卫生条件好、产品品质易控制等优点,目前已被广泛应用于肉制品的干燥[9]。

热风干燥中重要的工艺参数有干燥温度、湿度、风速和时间。当干燥参数设置不当时,干燥后肉制品会出现营养损失大、干燥不均匀的现象。故很多学者在肉制品的热风干燥工艺优化方面做了大量的研究,以确定各类肉制品的最佳干燥工艺参数。孙洋[10]探究了不同干燥温度(40、50、60、70℃)对鲢鱼鱼片含水量和质构的影响,综合考虑认为干燥温度设为50℃比较合适。贾爱荣等[11]确定了猪肉干的最佳热风干燥温度为70℃,在此条件下猪肉干的最终含水量为40%,感官品质良好,干燥速率较高。岑琦琼[12]研究发现,梅鱼在72℃的热风温度和2.5 m/s的风速下干燥,能较好地避免有益脂肪酸的流失和脂肪的氧化酸败。郑兰亭等[13]的研究结果表明,当重组鸭肉粒的最佳热风干燥温度为60℃时,其感官品质较好,整体可接受性最高。

随着热风干燥的进行,加热促使肌肉中蛋白质发生一系列化学变化,降低了产品的食用品质,如汁液流失严重、嫩度降低和色泽劣变[14]。Becker等[15]发现随着热风干燥猪肉的中心温度由53℃增加至60℃时,汁液流失增加。Konieczny等[16]报道了牛肉干在热风干燥7 h后,牛肉干的亮度值(L*)下降了41.2%,嫩度下降了93.4%。蔡诗鸿等[17]研究表明随着热风干燥温度的升高和时间的延长,广式腊肠的弹性和咀嚼性增加,L*降低。类似地,Mewa等[18]发现当热风干燥温度由30℃升高至50℃后,干燥牛肉的硬度增加11.1%。这些品质的劣变与加热引起的蛋白质和脂肪氧化变性密切相关,血红素铁和肌红蛋白的氧化使得肌肉颜色变深[19],蛋白质变性导致了肌肉持水性降低、肌纤维收缩和组织结构坚硬[20]。周厚源等[21]报道了热风干燥时间越长,产品的硫代巴比妥酸值及酸价值越大,表明脂质氧化越严重。Kaspar等[22]发现猪肉经50℃热风干燥6 h后水分含量大量降低,同时肌纤维结构弯曲变形,产品硬度增加。

2 热风与微波组合干燥技术

食品组合干燥方式是指两种或两种以上的干燥技术相结合的一种混合干燥技术,充分利用各自干燥方式的优点,优化组合干燥过程,达到提高产品品质、保证安全卫生、提高干燥效率、降低干燥能耗、提高企业经济效益的目的[4]。

2.1 微波干燥

微波干燥是一种在干燥室内释放高频电磁波的干燥技术。通过电磁波产生的高频磁场使物料中水分子不断改变极性方向而剧烈运动,大量产热,受热汽化后达到干燥的目的[23]。微波产生的热量能迅速在肉中渗透5 cm~7 cm的深度,加快了干燥速度,同时减少了产品的营养损失[24]。目前,该技术已广泛应用于干燥肉制品、乳制品和米面制品中。

微波干燥几乎使物料内外同时受热,与热风干燥由外及内的热量传输方式不同,微波干燥极大地提高了产品的干燥效率[25]。陈美链[26]确定了微波干燥猪肉脯的最佳工艺条件为微波功率400W,微波时间10min。段续等[27]报道了热风干燥海刺参的干燥时间为8 h,而微波干燥海刺参时间仅为2.5 h。干燥过程中微波首先在物料内部形成干燥层,再迅速向外部扩散,物料整体温差小受热时间短,避免了干燥不均匀引起的表面硬化现象,故干燥后产品品质良好[28]。朱萌等[29]研究表明微波干燥鸡粉的挥发性风味物质损失较少,生成的杂环类化合物较多,有助于风味的提高。辜雪冬等[30]、李真等[31]研究表明与热风干燥相比,微波干燥藏猪肉干和熏马肉干的色泽更好、咀嚼性更大、贮藏稳定性更佳。微波干燥过程中由于热量在物料内部迅速产生,蒸汽压较高,物料可能会迅速膨胀而造成塌陷或崩裂[32],Venkatachalapathy等[33]在用微波干燥草莓的过程中就曾出现过这种现象。虽然该现象在肉制品干燥中并不常见,但也有学者针对该方面的品质劣变做了研究。程裕东等[34]基于电磁学、多相传输和固体力学研究了南极磷虾肉糜的微波干燥模型,可用于描述虾肉糜在干燥过程中传热传质、水分蒸发及物料形变等参数,较好地控制了产品品质劣变。

2.2 热风与微波组合干燥

热风-微波组合干燥方式是指先利用热风干燥排出物料表面及表层的大量水分,再采用不同功率的微波对物料继续干燥。该组合干燥方式不仅可缩短干燥时间,降低能耗,还能保证产品品质。多数学者已通过研究证明热风-微波组合干燥方式比单一热风干燥或单一微波干燥的干燥效率高。孙卓等[35]确定了热风-微波组合干燥鸭肉粒的最佳工艺为前期采用60℃的热风干燥,待水分含量降低至65%时,再采用5 W/g的微波干燥。该条件下,干燥时间比单一热风干燥时间缩短75%~89%,且产品品质优于单一微波干燥。Wang等[36]研究表明热风-微波组合干燥猪肉饼的传热效果更强,整个干燥期间产品温度较单一微波干燥方式更高。吴满刚等[37]研究发现,当鸡肉干中的水分含量降低至40%时,热风干燥用时300 min,而微波-热风干燥组合干燥方式仅用时60 min。龙映均等[38]研究热风微波干燥时间和微波功率对罗非鱼片水分含量、复水率、复原率及色差等指标的影响,确定了干燥罗非鱼片最优的组合方式为先热风干燥5 h,再用400 W微波干燥至安全水分。

热风-微波组合干燥方式不仅保留了热风干燥和微波干燥效率高的优势,还具有微波干燥肉制品品质良好的优点。王俊山[39]发现利用微波-热风耦合干燥方式加工的牛肉干具有较好的烤香味,剪切力以及体积收缩程度显著低于热风干燥加工的牛肉干,解决了产品表面硬化问题;此外确定了该干燥方式的动力学模型,达到了牛肉干干燥过程中水分变化的实时预测与控制。吴满刚等[37]发现热风干燥鸡肉干的硬度高,可达104.2 N,而微波-热风干燥产品的硬度仅为65.87 N。Duan等[40]研究表明热风微波组合干燥方式可以大大提高罗非鱼品质,并缩短干燥时间,并发现热风干燥温度越高,产品的收缩率和复水率也越高。

3 热风干燥过程中肉制品水分迁移和品质的变化

3.1 肌肉中水分的存在形式

水是肌肉的主要成分,占肌肉质量的85%。根据肌肉中蛋白质和水结合的紧密程度,分为结合水、不易流动水和自由水。结合水与蛋白质结合最为紧密,约占肌肉总水量的5%,不能被干燥所去除。多数学者认为,肉制品中结合水的存在状态和含量是不变的,并不受加工和贮藏环境变化的影响,但利用低场核磁共振技术测定肉制品中水分存在状态和含量时,发现结合水的含量是可以改变的,会和不易流动水和自由水相互转化[41]。王璋等[42]提出物理截留水和不易流动水是通过毛细管力和静电作用存在于肌原纤维网络内,占肌肉总含水量的85%,可被干燥除去。通常情况下这部分水的存在状态和含量决定了肌肉的持水力。干燥过程中,肌原纤维蛋白粗丝之间和粗细丝之间的孔隙直径变小,不易流动水被挤出肌原纤维网络成为自由水,即不易流动水向自由水转变。自由水存在于肌原纤维网络外,肌原纤维收缩造成的微小的力可以使自由水流动,也容易被干燥除去[42]。

3.2 肌肉中水分迁移机制

85%的水分存在于肌原纤维蛋白网络中,并受其束缚。干燥过程中大部分水首先从肌原纤维网络中排出,逐步迁移至肌原纤维之间和肌纤维间的水分通道,最后迁移到肌束间的水分通道才能到达肉条表面[6]。通过低场核磁共振弛豫时间(T2b、T21和 T22)及峰面积(P2b、P21和P22)的变化能分别表达肌肉中结合水、不易流动水和自由水的迁移状态及含量,其总和与物料的水分含量显著相关[43]。李枚[44]研究表明鸡肉在热风干燥过程中不易流动水含量与总水分含量呈极显著相关(P<0.01),说明鸡肉中不易流动水为水分的主要存在形式。Ojha等[45]报道了45 kHz的超声功率能显著提高牛肉干热风干燥过程中的水分扩散率,促进低场核磁共振弛豫时间T21和T22向左移动,T22含量大量减少,表明不易流动水和自由水逐渐向结合水方向迁移,自由水含量大量减少。热风及微波干燥机制见图1。

图1 热风及微波干燥机制Fig.1 Drying mechanism of hot air and microwave

如图1所示,热风干燥过程中物料中的水分是由内及外逐渐迁移至物料表面,与热量在物料中的传输方向正好相反,当干燥时间较长时热量传输速度快于水分迁移速度,故物料表面水分散失过多,蛋白构象发生不可逆的变化,肌肉表面出现了硬层[37]。而微波干燥的热量传输方向正好与水分迁移方向相同,加快了水分迁移速度,提高了干燥速率。饶伟丽[6]研究表明热风干燥的传热效率低,牛肉干表面硬化现象严重,产生的硬壳阻碍了牛肉干内部水分向外迁移速度。谢小雷[9]基于Visual Basis软件建立了牛肉干热风-中红外干燥过程中水分的快速预测模型,能实时预测牛肉干水分含量的变化;并发现与热风干燥相比,热风-中红外干燥方式能有效提高牛肉干内外干燥温度,提高了热量在物料内外的传递速度,加快了不易流动水向自由水的迁移速度。这是因为肉制品在干燥过程中,水分迁移程度受蛋白质-水相互作用的影响,肌原纤维蛋白表面疏水性增加,溶解性降低,肌球蛋白头部变性,促进了不易流动水向自由水方向迁移[6]。

3.3 水分迁移引起肉制品品质的变化

干燥过程中肉制品发生的生理生化变化取决于自身组分及所处环境的变化。食品基质的组分与聚合物有着最基本、普遍的相似性。故肉制品内部微观分子结构、分子运动及交联形态的变化与宏观品质变化密切相关。因此根据“结构决定性质”的关系,干燥过程中由肌肉内部水分迁移引起的结构变化与品质变化可与水分建立联系,即肌肉中水分迁移途径和速度决定了成品品质的变化[44]。

水分含量、硬度和色泽是肉制品重要的品质,是消费者评估肉制品感官可接受性的重要因素。水分含量可用于评价加工及贮藏期间肉制品品质劣变程度,与肉的出品率和硬度密切相关[46]。硬度可通过剪切力值来表示,与肉品嫩度相关[47]。色泽是用来反映肉制品外观、质地和可接受性的重要指标,可直接用于肉制品的视觉质量评价[48]。姜秀丽[49]研究发现热风干燥过程中肉干类制品的T21变化与产品的水分含量和水分活度的变化呈正相关,与剪切力呈负相关,表明产品的水分迁移情况与食用品质存在一定相关性。干燥过程中肉制品水分迁移及其对肌肉结构和品质的影响见图2。

图2 干燥过程中肉制品水分迁移及其对肌肉结构和品质的影响Fig.2 Effect of moisture migration on muscle structure and quality of meat product during drying

如图2(A)和图2(B)所示,热风干燥过程中随着肌肉中水分不断向外迁移,肌纤维直径变小,肌纤维间的水分通道宽度增加。由于干燥期间水分迁移与热量传输速度的不均等性,可宏观观察到肌肉熟度的不同,由外及内分别为硬层、过熟、适熟和轻熟。张厚军等[50]研究发现猪通脊肉在热风干燥过程中呈现出水分迁移的不均匀性,从中心至表面水分含量逐渐降低,且随着干燥时间的增加体积收缩系数逐渐增加。Wang等[36]研究发现与单一微波干燥技术相比,热风-微波组合干燥猪肉饼的T2弛豫时间向左迁移的程度更大且多保留了6.02%的不易流动水(P21),表明该组合干燥方式能降低水的流动性;品质结果显示该干燥方式增加了产品的水分含量,减小了烹调损失和硬度。

4 结语

干燥是肉制品加工的重要手段,在生产中应用广泛,常用的干燥方法有热风干燥和微波干燥。热风干燥是应用最广泛的一种方法,具有成本低、设备维修简单、经济效益高等优点,但干燥后产品易表面硬度大,色泽劣变严重。微波干燥的干燥效率高并能较好地避免表面硬度大的问题,但干燥后产品易发生局部过热的现象,营养损失严重。因此,热风与微波组合干燥的方式,在保留两种干燥方式优点的基础上,极大地提高了干燥效率。

干燥过程中肌肉中大部分水首先从肌原纤维网络中排出,逐步迁移至肌原纤维之间和肌纤维间的水分通道,最后迁移到肌束间的水分通道才能到达肉表面而被蒸发。不同干燥方式其热量传输方向不同,而水分迁移途径却是不变的,因此干燥效率不同。热干燥中随着水分不断迁移,肌原纤维蛋白变性,束缚水分的能力减弱,水的流动性增强。此外,由水分迁移引起的蛋白质结构的变化进一步影响了产品品质,如含水量、色泽、硬度和组织状态等。