超高压处理对胡萝卜压差膨化效果的影响

卢亚婷,罗仓学

(陕西科技大学食品与生物工程学院,陕西 西安 710021)

近年来,随着我国果蔬休闲食品行业的快速发展,胡萝卜脆片、脆条等营养健康的休闲食品受到越来越多的关注[1]。质构是影响胡萝卜脆片品质和消费者可接受度的重要因素。压差膨化干燥技术作为加工果蔬脆片、脆条的重要技术手段之一,可有效提高物料膨化度并使膨化后的多孔结构迅速硬化,形成多孔酥脆结构[2]。胡萝卜,组织结构较为坚硬,细胞排列紧密,细胞壁较一般果蔬厚,在采用压差膨化制备胡萝卜脆片的过程中,通过简单的预干燥脱水,很难形成疏松多孔的理想产品[3-5]。因此,在采用压差膨化技术前,对胡萝卜原料进行必要的预处理,可以有效提高产品在外观、色泽、口感以及风味等方面的品质。“超高压”又称“超高冷等静压”,是温度低于100℃,压力范围在100 MPa~800 MPa的一种加工技术[6]。大量的研究表明,物料在超高压条件下会发生蛋白质变性、可溶性成分溶出以及细胞整体形变等变化,影响到最终产品的品质[6-10]。而有关超高压预处理对胡萝卜膨化产品品质影响的研究相对较少,因此,针对胡萝卜原料的特性,探讨超高压预处理对压差膨化胡萝卜品质的影响,以期为稳定和改善果蔬脆片品质提供新的思路。

1 材料与方法

1.1 材料

胡萝卜原料:市售。

1.2 主要仪器设备

TA-XT PLUS 21/50物性分析仪:英国Stable Micro System公司;压差膨化设备:陕西科技大学食品与生物工程学院工艺实验室自行研制;CM-5分光测色仪:日本柯尼卡美能达公司;HHP-3L型立式超高压设备:天津华泰森淼生物工程技术有限公司。

1.3 方法

1.3.1 压差膨化工艺参数

取直径约为30 mm,大小相当的胡萝卜,清洗去泥沙,径向切分为3 mm厚的薄片,(92±1)℃温度下漂烫2 min后,在冷却水中冷却,沥干后装入耐压真空袋,按照试验设计方案进行超高压试验,超高压处理之后进行压差膨化干燥,压差膨化参数为:膨化温度(98±2)℃,膨化压力为(0.3±0.02)MPa,抽真空干燥温度为(75±2)℃,抽真空干燥时间为(70±5)min,原料量为(5±0.1)kg/m2。

1.3.2 试验设计

1.3.2.1 胡萝卜超高压处理单因素试验

结合前人研究和试验条件,在预试验的基础上,分别研究 100、200、300、400、500、580 MPa不同压力处理条件对胡萝卜片膨化产品的影响;研究25、30、35、40、45、50、55、60 ℃不同超高压处理温度对胡萝卜片膨化产品的影响; 研究不同保压时间 5、10、15、20、25、30 min对胡萝卜片膨化产品的影响。

1.3.2.2 超高压处理工艺的优化

在单因素试验的基础上,采用Design expert7.0进行三因子二次回归中心组合设计,进一步优化超高压处理工艺,研究各因子之间的协同作用。试验因素水平编码见表1。

1.3.3 脆度的测定

采用质构分析(texture profile analysis,TPA)测定法。分析仪参数设置如下:测前速度为1.0 mm/s,测试速度为1.0 mm/s,测后速度10.0 mm/s,测试下压距离为3 mm,数据采集速率200次/s,探头为P/0.25 s。仪器自动测定应力的变化,给出应力时间变化曲线。脆度值:曲线上最大力的峰值与达到最大力所用时间的比值,单位为“N/s”,数值越大,脆性越好。

1.3.4 色泽的测定

色泽采用CM-5分光测色仪进行测定。L值表示色泽的明亮度,L值的范围是从0~100,L=0表示黑色,L=100表示白色,L值越大,表示亮度越高、褐变越轻,L值越小,表示褐变越严重;a表示红绿,+表示偏红,-表示偏绿;b表示黄蓝,+表示偏黄,-表示偏蓝。色差ΔE越小,色泽变化程度越小,胡萝卜膨化脆片的色泽保持越好。

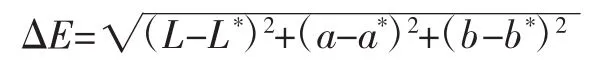

试样与标样(未经过超高压处理的膨化产品)之间的总色差值以ΔE表示,公式如下。

式中:L*、a*、b*以标准白色板为标准测得的对照品测定值。

1.3.5 电子显微镜(scanning electron microscopy,SEM)观察

对膨化干燥后的样品断面进行观察,把样品均匀的粘在导电胶上,去除多余的样品,然后把导电胶贴在托盘上放进真空舱中抽真空,抽完真空后喷金,喷金结束进行电子显微镜观察。

1.4 数据处理

试验数据采用SPSS17.0统计软件进行单因子方差分析,Duncan式多重比较,各表中数值以平均值±标准差表示,以P<0.05作为差异显著性判断标准。

2 结果与分析

2.1 处理压力对膨化效果的影响

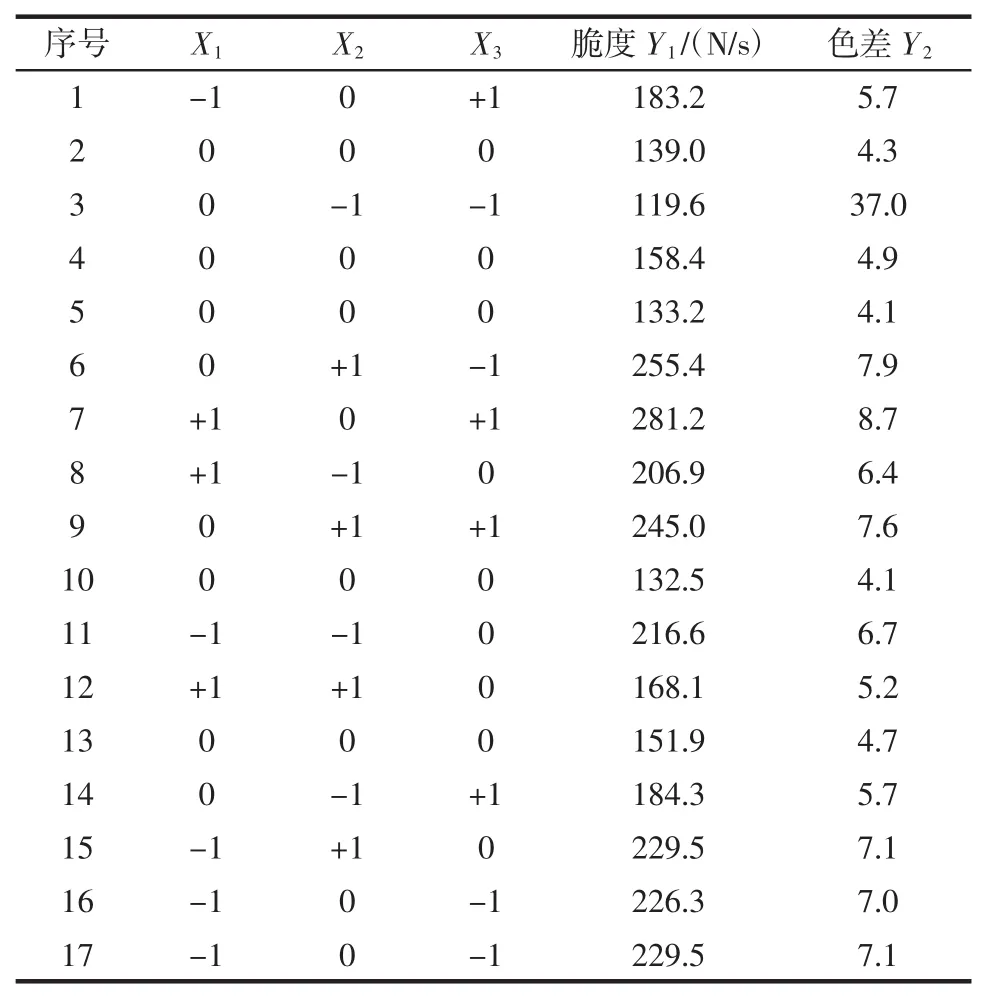

脆度和色差值是评价膨化产品品质的指标,常用来定量衡量产品的感官指标。不同压力处理后膨化胡萝卜的脆度值和色差值检测结果见表2。

表2 不同压力对膨化效果的影响Table 2 Effect of different pressure on the puffing

由表2可以看出,在300 MPa~580 MPa范围内时,脆度在300 MPa~400 MPa显著增大,在400 MPa~580 MPa增幅减缓。原因在于超高压处理技术遵循的原理之一就是勒夏特列原理(Le Chatelier)即:样品体积减小引起的变化,随着压力的提高而加强,压力迫使食品向体积减小的方向转变[6,9]。而300 MPa以内的压力还不足以使样品发生体积的收缩,因此,脆度增幅较小。而300 MPa~580 MPa时,外部施加的压力远大于细胞内部的压力,压力的增大提高了细胞的渗透压,并导致体积的形变,在一定程度上打破了原有致密的组织结构[7-8],有利于后期膨化时水分的逸出,干燥松散的结构有利于脆度提高[9]。与胡萝卜鲜样相比,经过预处理后的样品的L值有所下降。干燥过程胡萝卜的褐变会导致亮度的降低,而a值和b值的变化是胡萝卜素降解的结果。在300 MPa~500 MPa色差值ΔE减小到3.53,色泽的保留率相对较好。

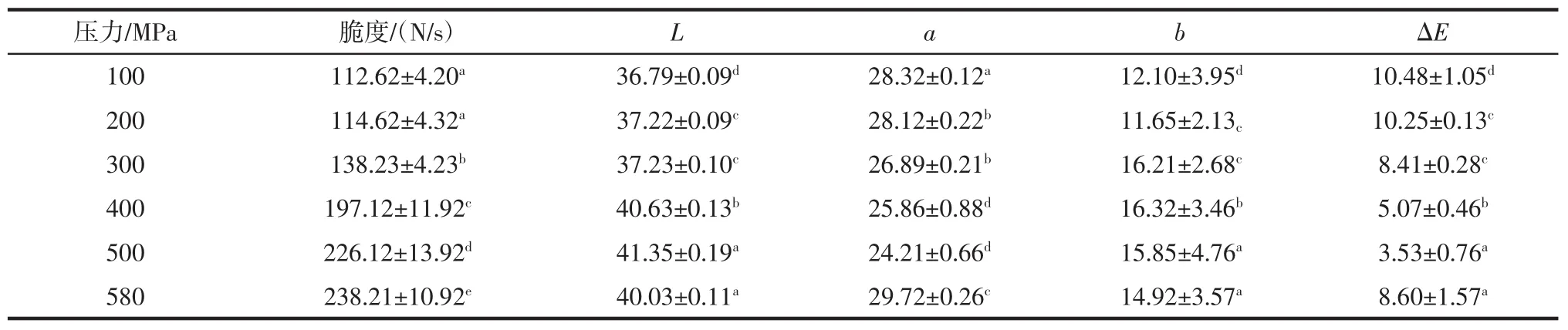

2.2 超高压处理温度对膨化效果的影响

不同温度下超高压处理后产品的品质,结果见表3。

表3 不同温度对膨化效果的影响Table 3 Effect of different temperature on the puffing

由表3可以看出,温度在25℃~60℃范围内增大时,产品的脆度和色差ΔE变化幅度较小,在此温度范围内,脆度稍有增加,原因在于影响脆度的因素主要是体积的形变、水分含量的多少以及松散程度。在300 MPa压力条件下,压力不足以使胡萝卜的致密结构发生形变和破坏,因此,当温度在25℃~60℃范围变化时,温度的变化并不有利于水分的逸出[10-11],因此产品脆度增幅不大。影响产品色泽的主要因素是内源性酶及非酶褐变,而胡萝卜中影响产品色泽的酚类物质相对较少[12-14],因此,300 MPa条件下不同温度对脆度和色差影响不显著,色差值ΔE相较鲜样在40℃~55℃范围内较好。

2.3 超高压处理时间对膨化效果的影响。

不同时间处理后膨化产品的脆度和色差值,结果见表4。

表4 不同时间对膨化效果的影响Table 4 Effect of different time on the puffing

由表4中数据可以看出,保压时间对脆度的影响随着保压时间的延长,产品的脆度值逐渐增大,脆度值变幅较大,脆度范围为:111.12 N/s~232.98 N/s。保压时间10 min与保压时间15 min,及保压时间25 min与保压时间30 min之间,没有显著性差异。保压时间20 min与15 min和25 min之间均有显著性差异,在保压20 min时产品脆度均值达到210.03 N/s。不同的保压时间对膨化产品的亮度值L和蓝、绿值a、b表现出不同的差异性,但没有明显规律。随着保压时间的延长,色差值ΔE先减小后增大,在保压时间20 min时,产品的色差值最小为3.95。色差值ΔE对保压时间表现不同的差异性,在5 min~20 min之间有显著差异,在25 min和30 min之间没有显著差异。结合试验结果,分析原因为300 MPa的压力远大于正常的大气压,在一定程度上会引起相变、分子构相变化、化学反应甚至是分子序列的重排,具有迫使物料向体积缩小的方向转变的趋势[6]。但是,以上的变化并不是建立在某一特定压力下瞬间完成的,这一变化是随时间转变的。压力一定,保压时间从无到有的过程中,物料会引起宏观上的形变[7],表现为产品脆度值逐渐增大,且对时间表现出显著的差异性,如试验加压5min与10min之间和15 min与20 min之间有显著差异。随着加压时间持续增长,物料表现出汁液的渗透、颜色的变化等[8-12],体积的形变达到极值,表现为产品脆度值随保压时间持续延长而没有显著差异。

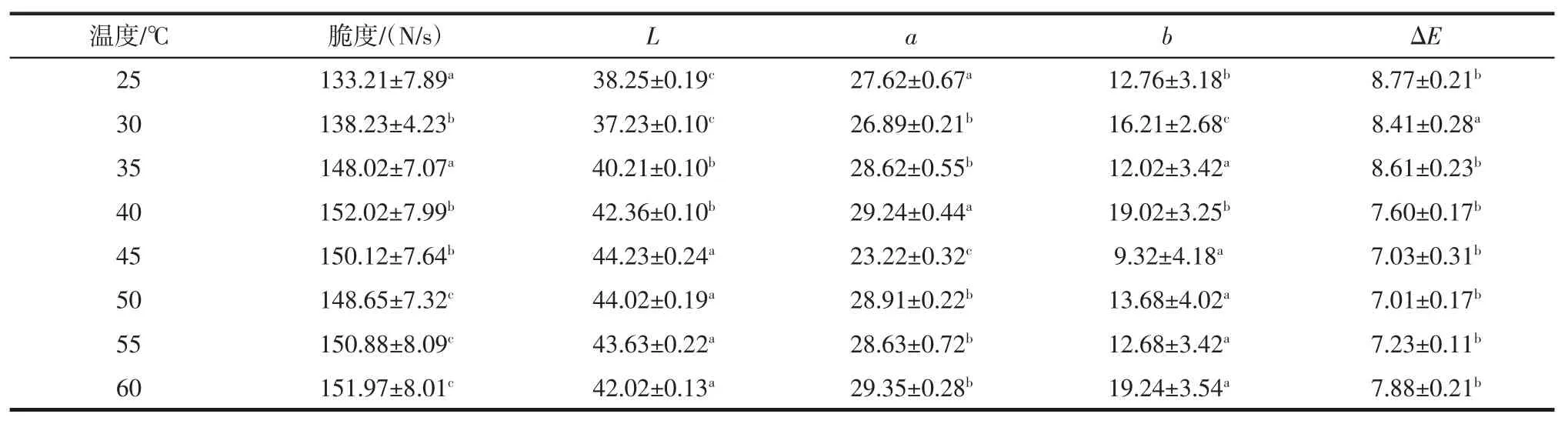

2.4 超高压处理交互作用

超高压处理是一个能够引起理化、生化变化的复杂过程,因此超高压处理中压力、时间等协同作用对于产品品质的改善不容忽视,试验结果见表5。

表5 三因子二次回归中心组合试验结果Table 5 Results of three-factor quadratic regression center combinnation experiment

应用Design expert 7.0软件对表中数据进行多元回归拟合得到产品脆度(Y1)、色差(Y2)预测值对编码自变量 X1、X2、X3的二次多项回归方程如下:

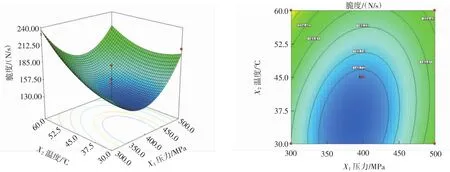

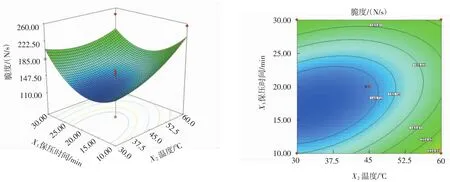

回归系数及变量分析见表6。

表6 回归系数及变量分析Table 6 Regression coefficient and analysis of variance

对模型进行方差分析,Y1的二次回归模型的F=2.06,Y2的二次回归模型的 F=2.16,均小于 F0.99(9,5)=10.16,表明Y1、Y2模型具有高度拟合性,模型合适。Y1失拟项F=24.47,Y2失拟项的F=24.56,均大于F0.95(6,5)=10.67,各方程的决定系数 R2均大于 0.80,说明方程显著。

由表6中各因素的分析可以看出,超高压处理时间和超高压压力的交互作用对产品脆度和色差影响显著。

2.4.1 交互效应分析

2.4.1.1 压力、温度、保压时间对产品脆度的影响

根据3个交互效应模型分别绘制相应曲面图,见图 1~图3。

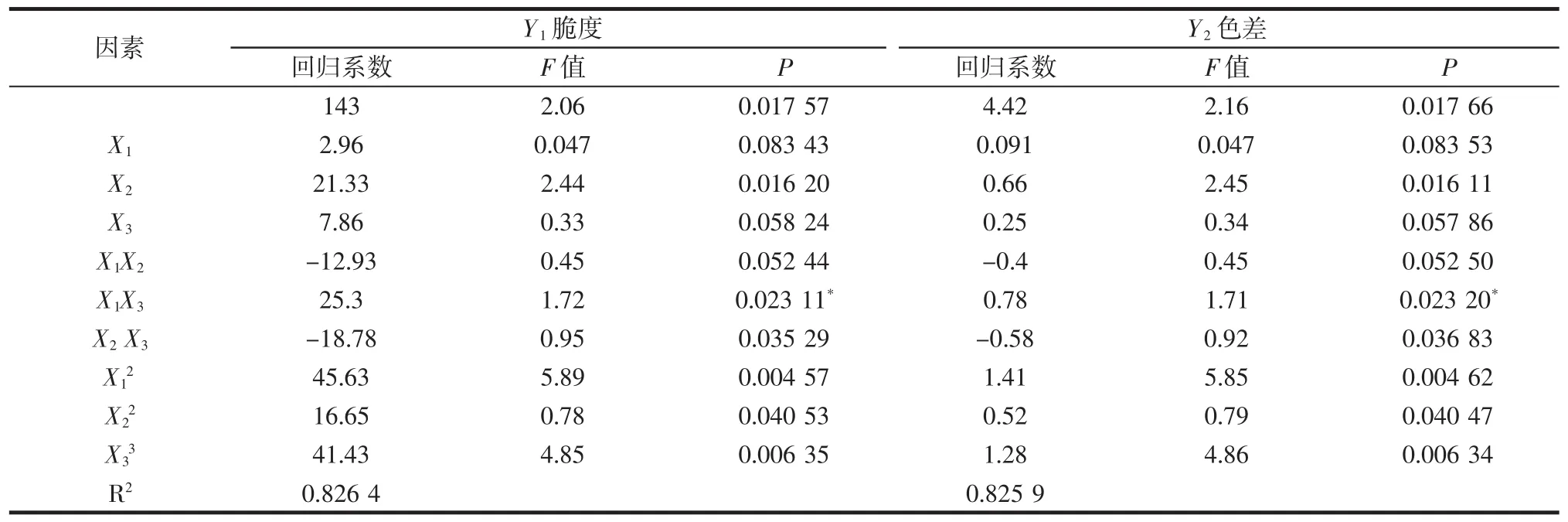

图1 压力与温度对脆度的交互作用Fig.1 Synergistic effect of pressure and temperature on friability

图2 压力与时间对脆度的交互作用Fig.2 Synergistic effect of pressure and time on friability

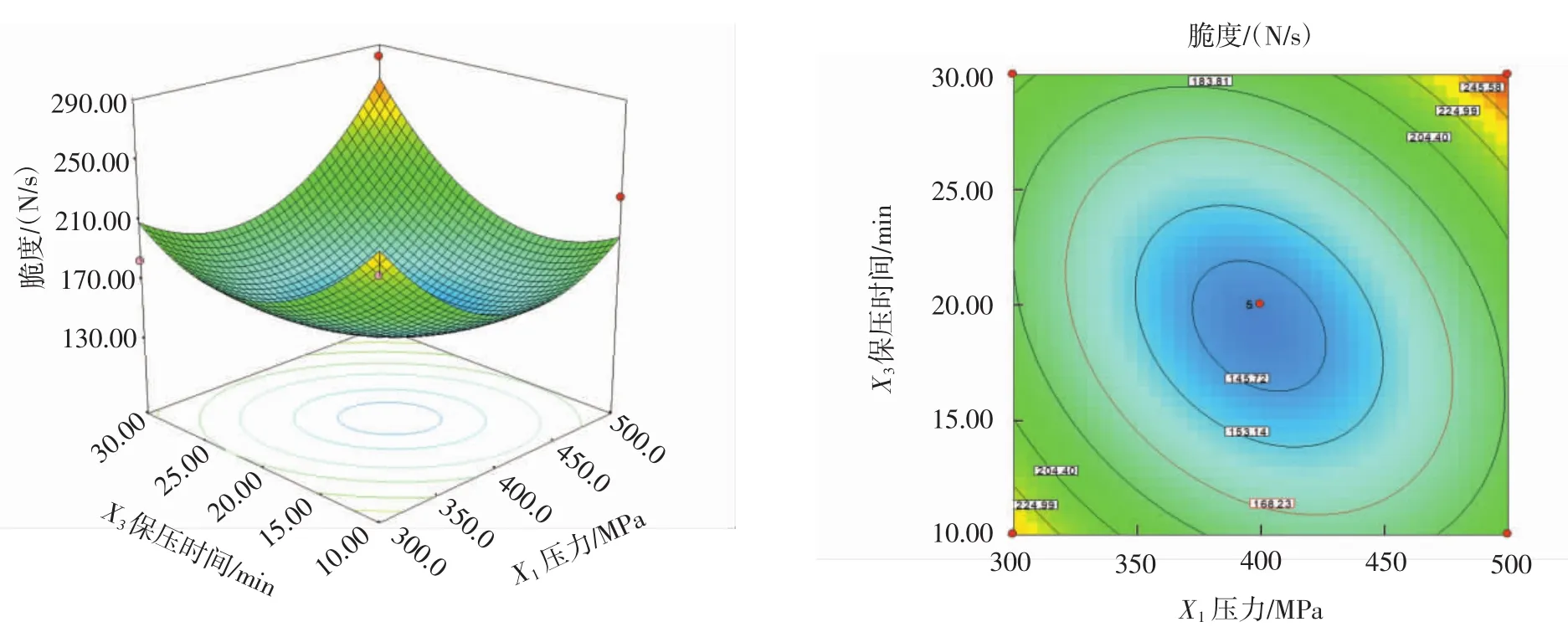

图3 温度与时间对脆度的交互作用Fig.3 Synergistic effect of temperature and time on friability

由交互作用的响应曲面和等高线形状可以看出,超高压处理时间和超高压压力的交互作用对产品脆度影响显著。

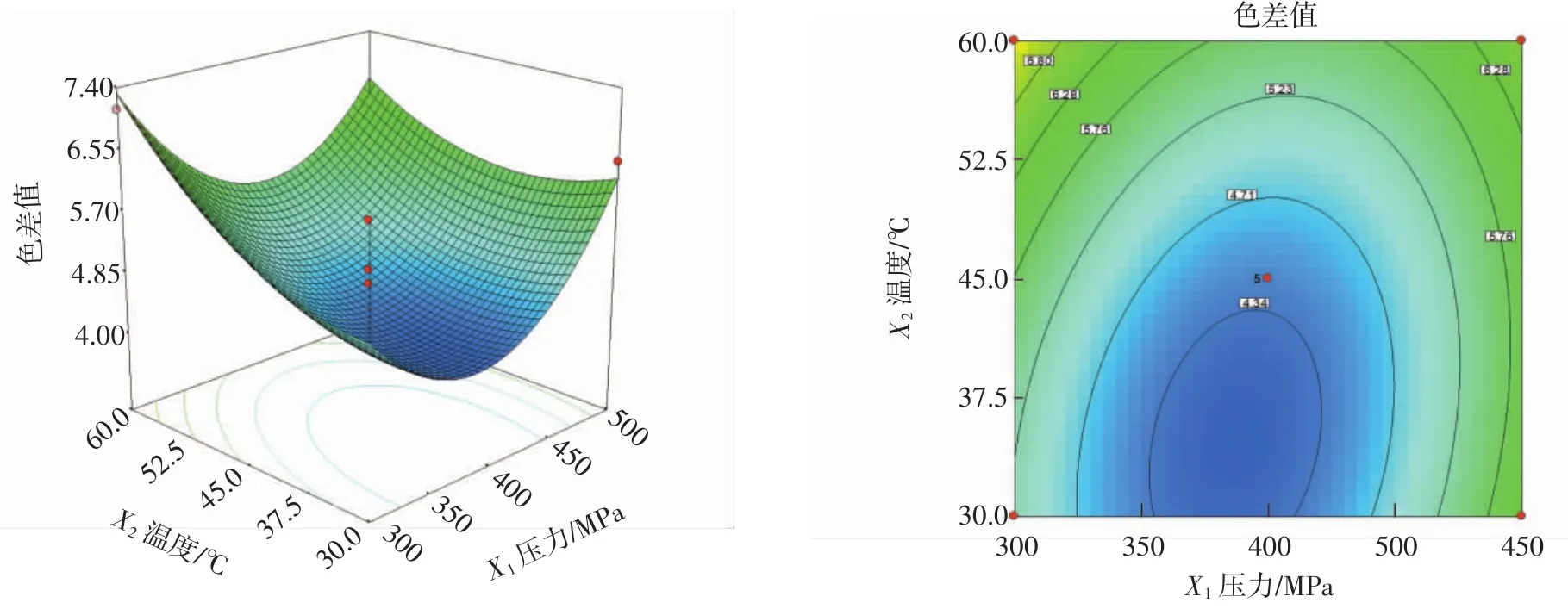

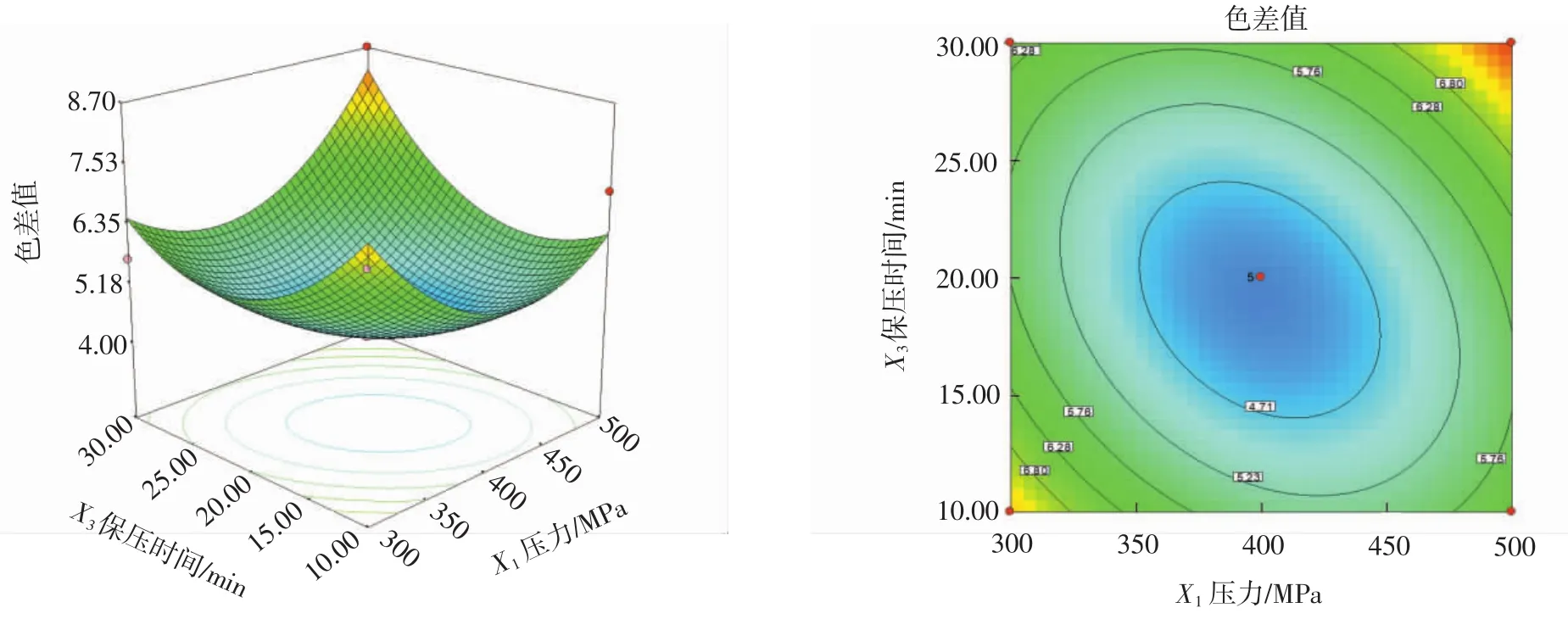

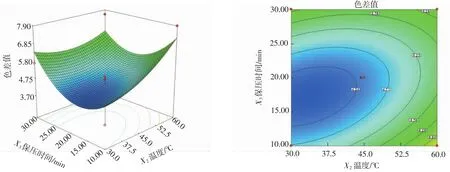

2.4.1.2 压力、保压时间、温度对产品色泽的影响

根据3个交互效应模型分别绘制相应曲面图,见图 4~图 6。

图4 压力与温度对色差的交互作用Fig.4 Synergistic effect of pressure and temperature on degree of browning

图5 压力与时间对色差的交互作用Fig.5 Synergistic effect of pressure and time on degree of browning

图6 温度与时间对色差值的交互作用Fig.6 Synergistic effect of temperature and time on degree of browning

由交互作用的响应面和等高线形状可以看出,超高压处理时间和超高压压力的交互作用对产品色差值影响显著。

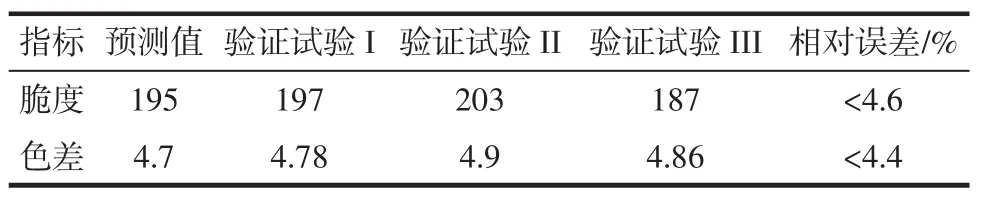

2.4.2 最优工艺参数的确定

在单因素和中心组合试验设计的基础上,以膨化后产品的脆度范围在180 N/s~281N/s之间,色差在3.7~6之间为期望值。以胡萝卜膨化产品各项指标回归方程为模型,得到优化后预测的超高压处理参数为:压力480 MPa,温度34℃,超高压处理时间20 min,预测产品脆度为195 N/s,色差值4.7。

模型验证:以优化后的超高压处理参数做验证试验3次,试验结果见表7。

表7 胡萝卜超高压处理验证结果Table 7 Verification results of optimal process

由验证试验结果可以看出,试验值与预测值相对误差均在5%以内,说明优化的参数可信度高,采用回归分析法建立的模型拟合度好,能很好地指导超压预处理胡萝卜膨化过程和预测结果。

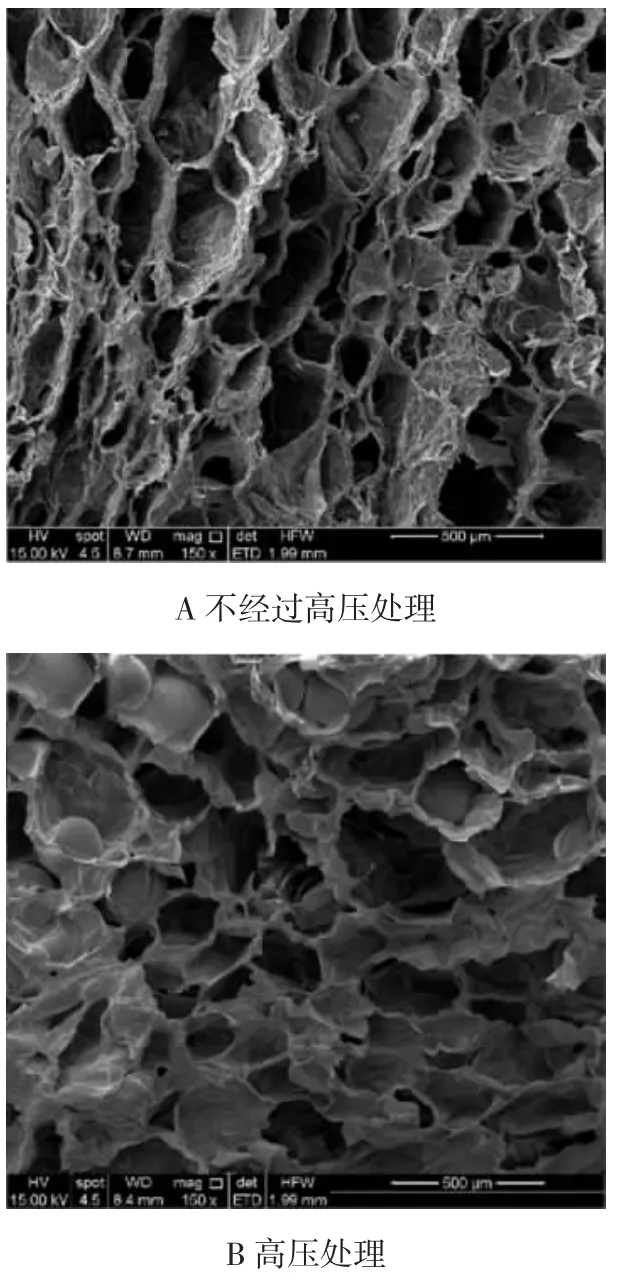

2.4.3 胡萝卜SEM图

胡萝卜压差膨化SEM图见图7。

图7 胡萝卜压差膨化SEM图Fig.7 Scanning electron microscope images of carrot with puffing

由图7可以看出,经过超高压预处理之后膨化的胡萝卜脆片的微观结构孔隙分布和尺寸比较均匀,而不经过超高压预处理的胡萝卜脆片的微观结构出现层状叠加,孔隙分布不均且孔隙尺寸不等。从直观上体现了超高压处理对胡萝卜膨化效果的促进和改善。

3 结论

针对处理压力、保压时间和处理温度及其交互作用对胡萝卜膨化效果的影响进行了研究,研究发现:预处理压力及保压时间对产品脆度和色差值的影响较为显著,而温度对胡萝卜膨化效果影响不显著。预处理压力和保压时间对胡萝卜脆度和色泽的交互作用显著。在超高压预处理压为480 MPa,处理温度为34℃,保压时间为20 min条件下预处理后的胡萝卜脆片品质较好,脆度可达到203 N/s,色差相较鲜样为4.7。