BIM+CNC在装配式木结构施工中的研究与应用★

毕咏力 程一琳

(山西一建集团有限公司,山西 太原 030012)

1 概述

木构件数控技术在木材工业发达国家应用广泛,德国、意大利和日本等国家的木工机械制造厂商,相继推出了种类繁多、技术先进的数控镂铣机和数控加工中心,并且形成了四维或五维空间的多坐标轴联动的发展趋势。目前,我国研制的木工数控镂铣机和木工数控加工中心,大多具有三维空间联动加工功能,如果为了满足四维或五维空间的加工要求而片面地追求数控系统多坐标轴的数量,虽然能够满足加工要求,但是数控系统的成本会呈几何级数的增加。

目前国外木工数控设备的发展状况:在木工数控设备的研究方面,日本的庄田公司最先将计算机数控技术应用于木材加工机械产品中,生产出数控镂铣机。随着计算机数控技术的不断发展,德国、意大利、日本等国家的主要木工机械制造商相继推出了技术先进、功能齐全的数控镂铣设备,并且形成了系列化、标准化的发展趋势。其最具代表性的为:德国IMA公司的BIMA 210/310/410/610/810系列数控加工中心。机床采用工作台固定,横梁移动的悬臂式框架结构,机床动态性能好,装卸工件方木。机床具有三轴三联动功能,单坐标轴最大定位速度达80 m/min,最大工作速度达48 m/min,镂铣主轴采用变频调速,最高转速达24 000 rpm,镂铣主轴可以实现刀具的自动交换。

目前国内木材加工使用数控加工技术的绝大部分是高档实木和具有民族风格的仿古家具,以及一些高档的室内装饰装修,将仿古木构件使用数控加工的案例极少;国外木材数控加工主要用于板材自动化生产与工艺品精雕。仿古木构件的数控加工技术研究与应用尚属空白。国内木材加工数控机床自20世纪90年代末应用研究有了长足的进展,目前已经有多家木工机械厂商和科研单位具有研制能力。例如:生产数控加工中心的有:国家林业局林业机械研究所、常州佳纳机电有限公司和牡丹江木工机械股份有限公司;生产数控镂铣机的有:上海家具机械厂、牡丹江木工机械股份有限公司、昆明四联人造板机械有限公司、苏福马股份有限公司和国家林业局北京林业机械研究所。

BIM+CNC木构件数控加工技术是将BIM技术结合计算机数控技术应用于木材加工过程中,结合木材加工高速铣削的特性,实现加工刀具在各坐标轴空间内联动的直线插补或圆弧插补运动,以达到加工程序要求的精确位置和高速度,从而保证加工部件的质量和实现加工复杂的形状,提高加工产品的质量与美感和技术附加值。

2 传统建筑数字信息库建设背景

随着国民经济的快速发展,体现中华传统文化的仿古建筑大量兴起,而其中对木构件制作质量与工期的要求越来越高,使用现代数控技术对木构件进行制作与加工成为这类建筑的必然要求。

对应行业、企业现状:目前国内木材加工使用数控加工技术的绝大部分是高档实木和具有民族风格的仿古家具,以及一些高档的室内装饰装修,将仿古木构件使用数控加工的案例极少;国外木材数控加工主要用于板材自动化生产与工艺品精雕。仿古木构件的数控加工技术研究与应用尚属空白。

顺应技术发展趋势:随着国民经济的快速发展,体现中华传统文化的仿古建筑大量兴起,而其中对木构件制作质量与工期的要求越来越高,使用现代数控技术对木构件进行制作与加工,实现木结构工程装配式施工成为这类建筑的必然要求。

通过对现阶段装配式木结构施工需求分析,从项目施工管理的不同角度出发,目前该技术的应用需重点解决的问题分析如下:

1)扩大加工设备尺寸,适应加工大型木构件的需求。

2)开发研制适应的装夹工具,在加工过程中适应大型木构件加工过程中自身应力的变化。

3)改进完善编程设计适应各类木材材质与生长纹路,细化编程刀路轨迹与动作。

3 BIM+CNC技术在装配式木结构施工中的研究目的

通过BIM技术实现木构件的高精度、参数化建模,采用CNC数控加工技术实现构件数字化、标准化加工,构件生产过程越标准,生产效率越高,相应的构件成本将会下降。传统木构件数控加工技术的研究与应用对传统建筑、现代木结构建筑施工领域在装配式、绿色施工技术等方面的发展有非常好的辅助效果。

4 BIM+CNC技术应用方案

4.1 研究与应用目标

通过将BIM技术与CNC技术融合应用,构建木结构建筑的参数化BIM模型,通过刀路仿真模拟校验,达到加工程序要求的精确、高速、高效,从而保证加工部件的质量,实现复杂形状的加工,进一步提高木构件加工效率,提升木工加工成品率,创新土木工程施工工艺,提高加工产品的质量、美感和技术附加值,传承中华传统文化,提升国产数控设备的品质,传承与创新木结构工程施工工艺。

4.2 技术方案

通过将BIM与CNC技术融合应用,实现木构件的参数化标准加工,在BIM建模的过程中对施工图纸进行仔细检查,同时省去人工放样时间,进一步提升木构件加工精细度及加工效率。通过数控加工技术可以减少对材料的损耗,节约自然资源的同时降低施工成本。

建立仿古木构件数控加工研究中心,研究组成员主要包括:古建 BIM 技术研究人员,机械设备研究人员、编程人员、木工技师等。

关键技术的研究:

1)木结构工程工艺复杂、施工难度大、精确度要求高。研究小组通过BIM建模软件实现了各类仿古木构件参数化建模,建立柱、梁、枋、斗拱、檩、角梁、童柱等族库20 000万余件;参数化建模可以校验木构件榫卯的准确性,同时可以实现同类型木构件的快速建模(见图1)。

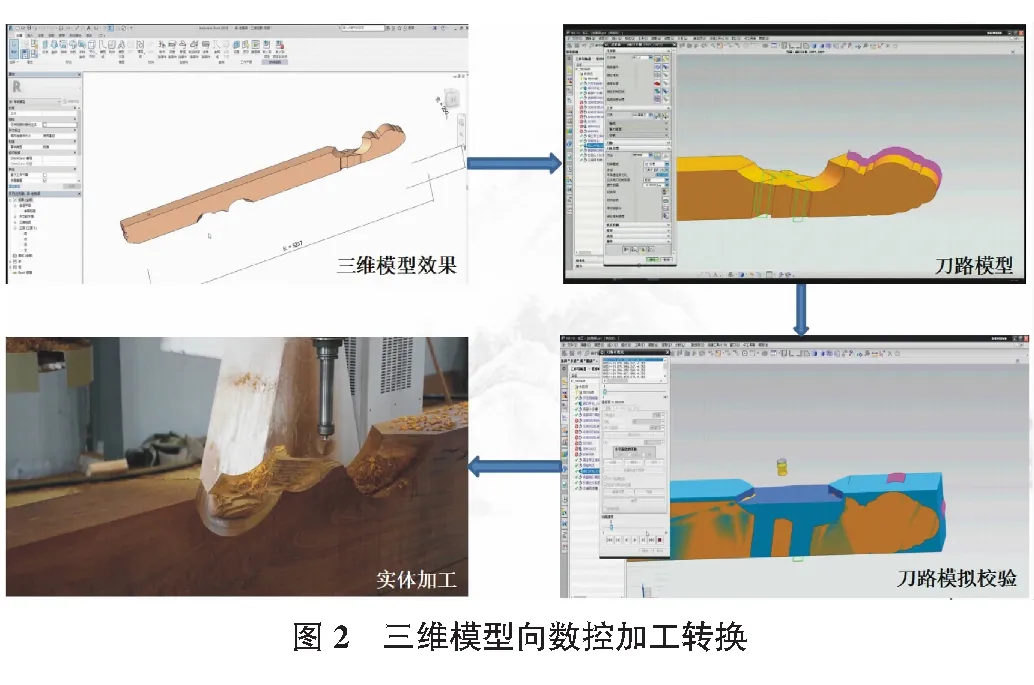

建立的木构件模型可直接导入刀路设计软件中进行数控刀路的设计,使其能自动识别模型并自动生成合理刀路;同时进行刀路的加工过程模拟确保加工的准确度,减少因刀路问题导致的材料浪费,误工返工等问题。BIM技术与数控加工技术的融合应用,进一步提高构架加工成品的精准度,进一步提升项目施工中构件的拼装过程(如图2所示)。

2)对市面现有数控加工设备进行改良,研发定制适合传统木结构、现代木结构建筑工程中构件加工的夹装工具,改进完善刀路及刀头的智能化控制,实现数控加工设备适应各类木材尺寸、木材材质、木材纹路的加工方式,减少材料资源的浪费。

开展数控加工设备的研究与改造,满足实际木结构建筑施工需求,对现有CNC数控加工设备进行优化改进。研究小组已完成五轴数控机床,三轴数控机床的升级与改造,并对传统木工加工机械设备(刨、铣、切割等)进行升级改造,使其更加适用于硬度高、密度大的建筑用木材,如楠木、菠萝格等(见图3)。

其中五轴数控机床可实现最大尺寸木构件加工的有效长度为12 m,直径为0.9 m(方木最大宽度为0.9 m),构件加工尺寸误差值不大于1 mm。在数控加工中心完成的成品构件完成编号后运抵项目现场,实现了施工现场装配式拼装施工,占用施工场地小,按照构件编号进行现场拼装,降低了对劳务班组人员的素质要求(见图4)。

传统手工加工不仅耗时同时对木工技师技术水平要求高。以檐柱为例,传统手工加工,每加工1根檐柱,需要2位木工师 傅加工2 d才能完成;通过现阶段研究完成的数控加工设备,仅需1个台班就能完成1.5根~2根檐柱的加工(8 h/台班,1人/台班~2人/台班),极大的缩短了加工时间,成品效果见图5,图6。

同时,研究小组在现阶段研究基础上,结合施工时间过程中的实际需求,不断进行程序、刀路及设备的改进,实现构件加工中斜角钻削、锯切、开槽、铣榫、修边、砂光、封边等工艺一次装夹即可完成,不断提高数控加工中心的综合性能(见图7)。

该技术已在山西一建集团安徽凤阳明中都文化旅游中心、太原太山景区游客接待中心、天龙山景区游客接待中心、明太原县城等项目应用,取得良好的经济效益和社会效益。

4.3 技术研究成果

通过对数控加工机床的改造,实现了大尺寸木构件多角度、多维度的数字化、智能化加工;通过BIM技术实现了木构件的标准化、精细化、参数化建模,模型精度高,在实现图纸可视化审查的同时,进一步校验榫卯接口的制式、尺寸、位置等;通过将BIM技术与CNC技术结合,实现了BIM模型自动生成刀路模型,进一步提升木构件数控加工的准确率与生产效率。

5 结语

BIM+CNC技术在装配式木结构施工领域的研究与应用,通过将BIM技术与CNC技术结合,实现了木构件的高精度、高效率、数字化、智能化加工;解决了木结构施工对木结构专业,特别是古建筑木结构专业劳务人员的需求,降低劳务成本;通过BIM技术替代传统人工放样、下料、加工,可以实现材料的充分利用,进一步减少材料损耗,节约自然资源,实现绿色施工。

BIM+CNC技术的结合应用对我省大力推进装配式建设,推动传统产业转型升级,提高建筑行业科技水平,实现高污染产业节能降耗等举措具有积极的促进作用,同时也为建筑产业逐步向智能建造转变起到了示范引领作用。