X射线智能选矸技术在姚桥选煤厂的应用

蒋林龙

(上海大屯能源股份有限公司选煤中心,江苏 徐州 221611)

大屯姚桥选煤厂建成投产于20世纪90年代末,是矿井型选煤厂,设计能力为3.00 Mt/a,生产工艺为:小于50 mm原煤无压三产品重介旋流器分选+煤泥直接浮选。姚桥煤矿井下0~300 mm原煤提升出来后进入选煤厂准备车间,经过50 mm分级筛,筛上物料通过三通溜槽进入2条人工手选胶带上,选出大块矸石,分选后的原煤进入破碎机破碎至50 mm以下,与分级筛筛下物料进入原煤储运系统作为重介主洗原煤。

1 矸石分选

人工手选矸石工艺存在劳动强度大、效率低的弊端,特别是井下采煤过断层、矸石含量超过40%以上时,只能靠不断增加人员维持系统正常生产。经过多方走访调研,选煤厂决定进行技术改造,将工人从繁重低效的体力劳动中解脱出来,最终确定采用X射线智能风力选矸工艺代替人工手选。

2 技术改造

2.1 试验

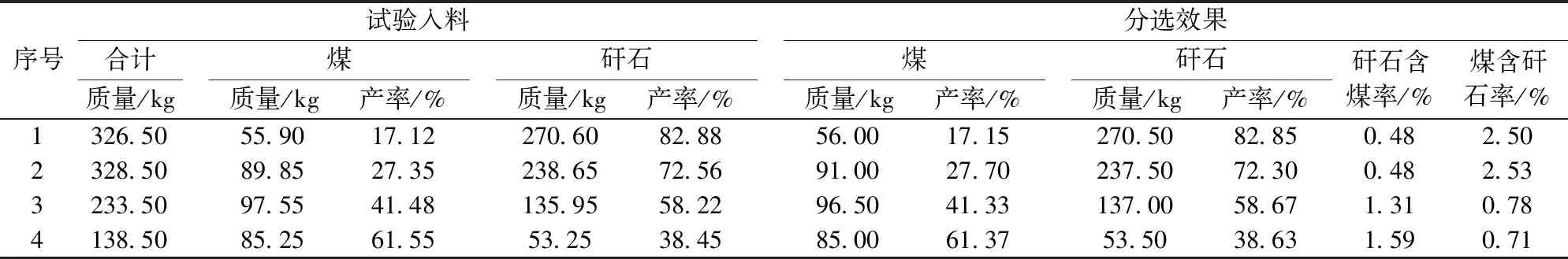

2018年1月16日,于姚桥新井原煤车间手选带采集煤样共4 t,运至设备厂家进行试验。共进行4次干选试验,每次试验入料约300 kg,4次试验入料块煤占比逐步增加。试验结果见表1。

分析表1发现,第1次和第2次入料中煤与矸石质量比分别为:0.21、0.38,在这种条件下煤中含矸石分别为2.50%、2.53% ;第3次和第4次入料中煤与矸石质量比分别为:0.72、1.6,在这种条件下煤中含矸石分别为0.78%、0.71% 。可以推测出随着煤与矸石质量比比值的增加,煤中含有矸石的量呈下降趋势;同时表1中也可以看出随着煤与矸石的质量比比值的增加,矸石中含有煤的量呈上升趋势。

表1 试验结果

2.2 工程改造

通过统计姚桥选煤厂新井大于50 mm 原煤产量的质量数据,原来进入人工手选系统的块煤占原煤产量的35.21%,原煤选煤系统设计生产能力为455 t/h,最大产量为550 t/h,最大矸石处理量为193.66 t/h,因此选择的X射线风选排矸系统处理能力为200 t/h。

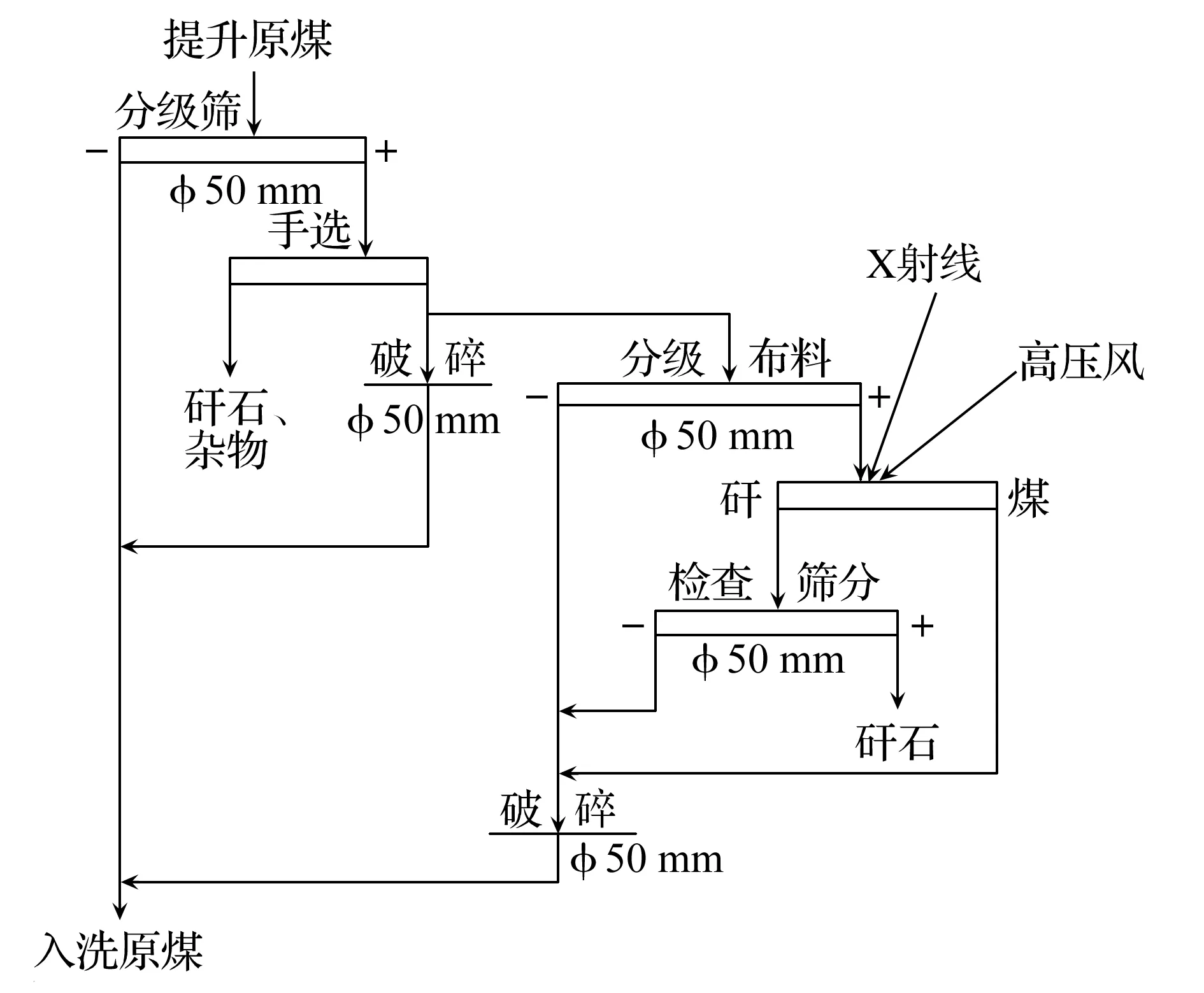

2.3 改造后原煤准备系统工艺流程

原煤经50 mm分级后,大于50 mm块煤被 运转至X射线风选排矸系统的分级布料筛,均匀分布在X射线识别的胶带上,通过智能识别系统接收装置的反馈对矸石或煤炭进行识别,系统通过107个高压风阀进行风选,高压风阀吹出煤或矸石后,煤与布料筛下的物料一起进入原煤新破碎机,破碎后,物料进入原煤储运系统,矸石则通过矸石缓冲仓进入矸石运输系统。改造后原煤准备系统工艺流程见图1。

图1 改造后原煤准备系统工艺流程

3 改造应用效果

2019年12月15日,姚桥选煤厂X射线风选排矸系统改造完成,带煤试生产。2020年4月13日开始,姚桥选煤厂X射线风选排矸系统进入带负荷正常运转,生产期间各系统运转正常。至2020年4月27日,X射线风选排矸系统累计运行220 h,分选新井原煤95 558 t,煤中带矸及矸中带煤各项指标达到设计要求。

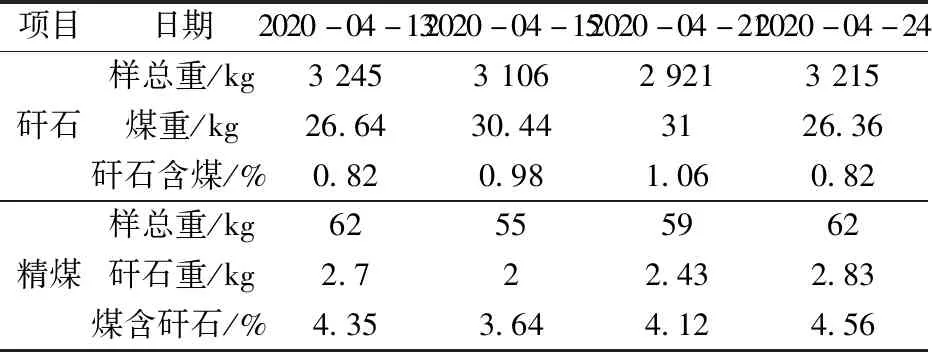

2020年4月,姚桥选煤厂X射线风选排矸系统正式投入使用,与新井原煤提升同步运行,对分选效果进行了采样分析,结果见表2。

分析表2得出,设备运行期间各项指标较为正常,平均矸中带煤率低于2.0%,平均煤中带矸率4.17%,低于5.0%,达到设计标准。

表2 实际运行分选效果

4 生产运行中存在的问题

X射线风选排矸系统是通过X射线发射与接收后将其识别为矸石和煤并加以准确跟踪定位,待其在机头抛出时,系统根据已经识别的结果,用高压风阀将矸石或煤打出。保证高压风系统稳定运行的重要部件是电磁阀,电磁阀在4 s中可以工作(喷气的次数)20次左右,所以对环境要求也比较高,阀体里的每个部件出问题都有可能降低其应用效果。车间于2020年9—12月连续4个月对电磁阀的使用情况做了跟踪检查,并作记录(表3)。经过长时间现场观察和统计得出以下几点分析报告:

表3 电磁阀维修记录

(1)电磁阀故障率较高,为了维护生产的正常运行,需要及时维护。主要故障情况如下:漏气占74%、气小占13%、喷气口堵占10%,其他个别更换的铁锈堵在先导阀里。

(2)高压风进风管道有铁锈,粗略统计在修复的电磁阀里50%是被进风管里面的铁锈堵住的。

(3)滤网容易脱落,由于阀门进气口有铁锈进入,从而导致铁锈在滤网上积聚,长时间的聚集使滤网承受的压力增大,最终导致滤网滑进先导阀里,阻碍执行机构动作,不能及时打风。

(4)阀门出气口阻塞,电磁阀是在由执行动作指令时工作,如果在煤多的情况下“打矸”,那么在一段时间内有一个阀门出气口上方一直有煤落下,在此期间恰好该电磁阀不工作,就会有很多煤渣和煤灰进入吹起口,长时间会使其进入电磁阀里,导致出气口堵橡胶铁芯不运作。

12月份电磁阀更换较少,较上个月相比减少了50%,看上去很可观,实则进入系统的矸石量在逐步增大,因为没有O形圈和新阀可更换,在现场修一个漏风的阀超过4次后,对其进行封堵,保证矸石中不带煤。

目前10月、11月更换的新阀还未出现问题,还不能测出一个电磁阀使用周期。电磁阀出现堵塞时不能拆,因为拆过之后安装必会出现漏风。2021年1月5日测试后共有27个阀出现问题,其中堵塞16个,喷气效果差的11个。

5 结 语

(1)通过实验室试验和工业生产分析,发现入料中煤与矸石的质量比对分选效果有一定的影响,煤与矸石的质量比比值越大,分选后煤中含有矸石的量呈下降趋势,而矸石中含有煤的量呈上升趋势。

(2)X射线风选排矸系统投入运行后,吨原煤电耗与维检成本增加0.79元;由机械选矸替代人工选矸,减少用工30人,工人平均年工资5万元/人,全年节省人工成本150万元,折合吨入洗原煤成本减少0.5元;机械选矸效率(95%以上)比人工选矸效率(50%左右)提高45%,月累计选矸量增加1.7万t,年累计多选矸石量20.94万t;选煤成本按照30元/t核算,年洗选成本降低628.2万元,折算吨原煤成本降低2.09元。合计吨入洗原煤可节约人工及加工费1.80元。

(3)采用X射线风选排矸系统替代人工选矸,减少用工,降低职工劳动强度,改善了工作环境;实现了机械化换人、自动化减人的安全生产目标,提高了选煤厂智能化水平;改善了入洗原煤质量,洗选生产系统、精煤产品质量稳定性提高,保障了选煤效率和效益。

(4)该套系统共有106个电磁阀,通过目前生产运行看,供风系统是维修的重点,需要及时维护更新确保系统生产的正常运转。