考量孤网改造约束的光氢储策略及容量研究

钟思维,隋永宝

(南京南瑞继保电气有限公司,江苏 南京 211002)

0 引 言

从第一次工业革命开始,全球工业快速发展,伴随而来的温室气体污染及造成的危害也与日俱增,在全球范围内引起了广泛的关注[1-5]。2015年《巴黎协定》得到全球各国的广泛认可,并确立了全球实现到2100年与工业化前的1850年期间相比温升控制在2 ℃的基础上向1.5 ℃努力的宏伟目标。联合国环境规划署在《2019年排放差距报告》中指出,在2020—2030年间,需要确温室气体排放量每年下降7.6%,才能实现《巴黎协定》中提及的1.5 ℃目标[6,7]。随着新能源技术的不断发展,光伏电站度电成本不断下降,已实现平价上网,是高能耗煤化工减排改造的重要手段,但光伏作为一种间隙性能源难以保障全区电网系统稳定性。本系统仍需考虑配置一定容量的锂电池储能并配合原火电机组实现原有电网的调频等稳定性控制。

本文基于光氢储+火电系统框架,提出以火电运行最小化,以原有电网改造量最小为目标,以光伏、制氢系统及园区电网处于正常状态为约束,提出基于光功率预测的协调控制策略,进而优化储能容量的配置,根据某项目参数完成校验计算。

1 园区电网系统结构及模型分析

1.1 系统结构

本文所研究的光氢储+火电的混合能源园区电网的系统,主要由光伏阵列、制氢电解槽、煤化工系统、火电站、锂电池、变流器及园区工业负荷等元件组成。

1.2 煤化工园区电网改造功能需求

已建成运行的煤化工园区,其电网结构已包含火电及负荷,同时与电网并网,整个系统可自行调整至稳态平衡状态。为了系统的稳态,不仅要明确新系统送点功率,同时也需要保障送电容量变化率与原火电机组出力变化率相匹配,即满足:

1.3 电解制氢模型分析及约束条件

电解槽可以看作一个可变负荷。利用过剩的电能电解水制氢,产生的氢气通过工业管道提供给煤化工生产环节使用,产生经济效益,又使得输出到原系统的电能平滑稳定[8]。

正常运行中选择开关不可任意变换位置,整流柜输出电位器旋转时不能过猛,以防产生过流故障,导致损坏快速熔断器或可控硅元件。故负荷调节的速率较慢,无法做到瞬时调节。在停机前需保障以最小功率运行一段时间,当光伏发电量在此期间不能满足其功率需求或出现系统故障停机时,锂电池储能系统需为制氢系统提供停机前能量。

1.4 光伏模型分析

光伏发电输出功率与光照强度、环境温度相关,其表达式为:

式中,PSTC为光伏阵列标准条件下的额定输出功率;GSTC为标准条件下太阳辐照度;GC(t)为工作点的实际太阳辐照度;k为功率温度系数;TC(t)为t时刻工作点温度;TSTC为标准条件下温度;Npv为光伏阵列单元数量[9]。

光伏属于间歇性能源,波动天气情况下,光伏功率会发生较大的波动,从而对整个系统造成较大干扰及能力缺口,须靠锂电池储能的能量输出来弥补。

1.5 锂电池模型分析

在本文所述园区电网中,锂电池储能系统由锂电池、DC/AC储能双向变流器组成,主要功能为调峰及调频,控制模式为VF控制模式、下垂控制模式或虚拟同步机模式[10]。

储能双向变流器的功率及锂电池可用容量是本文储能配置的主要目标。

2 协调控制策略

工况1以维持联络线稳定功率输出为前提,制氢负荷参考光伏出力计划曲线制定相应的计划曲线,保障系统的稳定运行,期间储能处于静止状态,此为正常运行工况。

工况2是当光功率预测未来将出现长期不利天气,光伏出力无法支撑系统运行时,为维持原工业生产稳定,提前将联络线功率降至0点,制氢调节至满足工业生产氢产量需求,光伏出力限容至制氢最终负荷。为简化控制策略,光伏及制氢采用功率调节模式,不做相互协同。由于光伏、制氢调节速率不一致,为保障满足联络线要求调节速率,由储能系统来控制联络线的输出功率调节速率。

工况3是当光功率预测即将进入夜晚时,首先按照上述步骤完成联络线功率清零,而后逐步提升光伏功率,并对储能进行充电,保证储能能量满足制氢停机前能量需求,延长制氢工作时间,提高经济效益。

工况4是当光功率预测出现偏差或极端工况导致光伏出力陡降时,联络线及制氢系统未提前计划调整,所缺功率须由储能系统提供。

工况5为整个系统的启动过程策略,首先光伏出力与储能充电保持联络线功率为0,而后提升制氢负载功率,降低储能充电功率,光伏满发。当光功率预测光伏出力大于制氢最低负荷+联络线输电功率要求时,开始按照联络线输电功率调节速率,有计划地提升联络线输电功率,降低制氢负荷,储能在此期间以平抑波动功能运行。

3 储能容量配置

3.1 总体思路

根据上述策略的分析,储能将在工况2、工况3以及工况4下承担系统稳定的重要角色,储能容量的配置将基于上述工况及各种约束条件开展。

3.2 锂电池可用容量选择

稳态工况主要研究系统能量需求,用于计算锂电池可用电量。由于工况4持续的时间与工况2和工况3持续时间相比较短,故在锂电池容量选择时可以忽略。

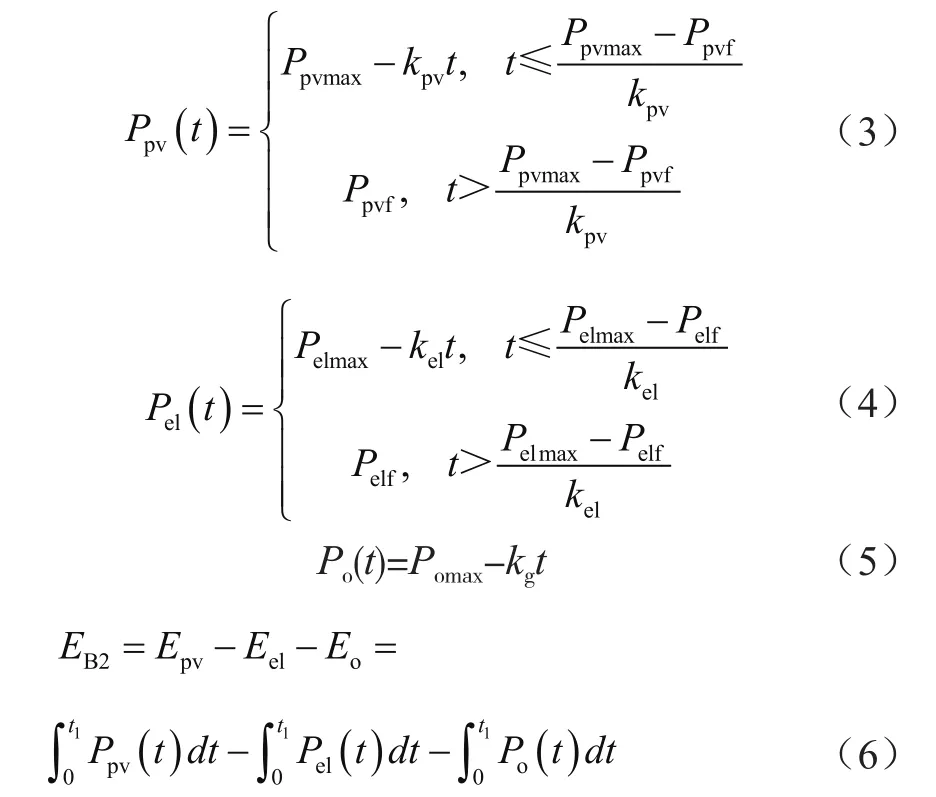

工况2下,最恶劣的情况是当各系统运行在最大功率点(光伏出力最大、制氢负荷最大及向原电网输送功率最大)向孤网运行工况转换的过程中,因为各个系统的调节速率不一致,导致的能量缺口,公式为:

式中,Ppv(t)为调节过程中光伏出力函数;Ppvmax为光伏最大出力功率;kpv为光伏功率调节平均变化率;Ppvf为光伏最终出力功率;Pel(t)为调节过程中电解槽负荷函数;Pelmax为电解槽最大负荷功率;kel为电解槽负荷调节平均变化率;Pelf为电解槽最终负荷功率;Po(t)为调节过程中外送功率函数;Pomax外送最大功率;kg为外送功率调节变化率;t1为从初始状态达到最终稳态的时间。

工况3中电池容量需要满足制氢停机的需求,其对应的公式为:

式中,Pelmin为制氢系统停机前最低功率;telmin为制氢系统停机需要的最小时间。

最终电池的容量应当同时满足工况2和工况3,故应取两者间的最大值。

3.3 储能双向变流器功率选择

为适应上述控制策略,储能双向变流器输出功率需要同时满足工况2、工况3以及工况4运行的需求。

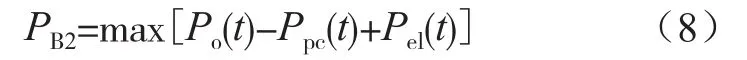

工况2情况下,变流器功率为:

工况3情况下,变流器功率为:

工况4情况下,变流器功率如下式:

式中,δ为光伏波动陡降率系数。

最终变流器的功率应当取上述工况中的最大值。

4 算例分析

4.1 项目参数及概况

某澳大利亚化工园区改造项目中,原园区由电源+化工负荷组成,计划升级改造后的系统结构如图1所示。

图1 电网结构

电解槽采用七一八所CDQ系列水电解制氢装置,根据化工产线氢气需求量,其安装功率为10 MW,负载调节速率为1 MW/min,制氢最小功率为2 MW,安全停机最短时间为10 min,满足工业生产氢产量需求的制氢负荷为5 MW。光伏根据场地情况及地区日照条件,其安装容量为15 MWp,负载调节速率为6.75 MW/min。根据原有园区用电情况,原园区供电要求新系统提供稳定的输送功率5 MW,老机组年代久远,其出力调节速率为1 MW/20 min。根据历史环境数据,最大光伏陡降率为50%。

4.2 锂电池可用容量选择

根据3.2章节所述的方法及式(6)计算工况2下锂电池容量EB2为4.25 MWh,根据式(7)计算工况3下锂电池容量为0.33 MWh。取两者大值,并考虑项目的复杂性,从而考虑适当冗余裕度,最终选择5 MWh为项目最终可用容量。

4.3 储能变流器功率选择

根据3.3章节所述的方法及式(8)计算出工况2下储能变流器的功率PB2为7.78 MW,根据式(9)计算出工况3下储能变流器的功率PB3为2 MW,根据式(10)计算出工况4下储能变流器的功率PB4为7.5 MW。取上述3者最大值,并考虑项目的复杂性,从而考虑适当冗余裕度,最终可以选择8 MW为项目最终储能变流器功率。

5 结 论

在煤化工园区改造中,应用光氢储多能互补的模式可以有效降低火电机组的碳排放,同时又能解决氢气运输的困难,实现氢气的自产自用,降低原工业系统的运营成本,具有显著的经济效益。