注凝成型制造复杂结构陶瓷变螺距混合器腔芯

李政洁,高 哲,崔政伟

(江苏省食品先进制造装备技术重点实验室,江南大学机械工程学院,江苏 无锡 214122)

1 前 言

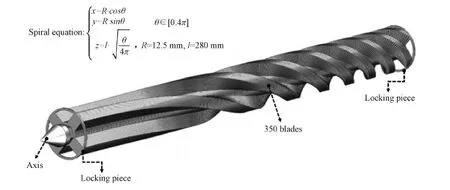

变螺距混合器是一种新型的静态混合器,具有良好的强化气液传质的特性。程坤等[1]使用变螺距螺旋切割流体技术,设计了富氧水制备装置,制备出溶氧质量浓度高达47.12 mg/L的富氧水;赵枫等[2]研究出基于变螺距混合器切割强化气液传质的烟气脱硫系统,平均脱硫率高达99.93%;吴璨等[3]采用变螺距混合器装置强化臭氧氧化苯酚废水,苯酚降解率可达97.09%。然而,该变螺距混合器的结构较为复杂,其主要由外管和腔芯构成,腔芯是由350片厚度为0.8 mm的叶片沿着螺旋线方程串联叠加而成,表面呈阶梯状,如图1所示。

图1 变螺距静态混合器腔芯示意图

目前,变螺距混合器腔芯的制造材料为304不锈钢[2],加工步骤为:采用线切割不锈钢板得到叶片,再依次将叶片沿螺旋线方程装配于轴上并将其压紧,最后用锁紧片及螺母定位叶片[1]。该方法加工周期长、成本高,叶片排列出的螺旋线极易偏离给定的方程。并且不锈钢变螺距混合器腔芯运行后易发生锈蚀,导致相邻叶片之间粘连,大大削弱了切割强化传质效果。陶瓷材料抗氧化、耐腐蚀,但复杂形状陶瓷件的制造需要昂贵耗时的电火花加工[4-5]。变螺距混合器腔芯表面有非对称的细小台阶,形状复杂,难以加工。

注凝成型是一种近净尺寸陶瓷成型技术,在制造复杂形状陶瓷件方面具有质量高、生产效率高等优势,为解决陶瓷材料难加工的问题提供了一条有效的工艺途径。HE等[5]采用注凝成型工艺成功制造出微观结构均匀的复杂形状ZrB2-SiC陶瓷件。其成型主要利用有机单体聚合所形成的3D网络结构,将分散均匀的陶瓷骨料在模具中原位固定成所需形状,脱模干燥后生坯强度较高,且具有良好的可机械加工性,再经排胶,烧结,最终制出陶瓷件,操作简易,烧结成品晶粒分布均匀,适用于大规模批量生产[6-9]。近年来,凝胶注模成型发展迅速,大多数研究者致力于注凝成型制备各种陶瓷材料及其性能的研究,在制造复杂结构陶瓷件的工艺及其尺寸方面的研究甚少[10-14]。

通过研究水基注凝成型工艺制造一体式变螺距混合器腔芯,提出了一套较为完整的工艺流程,并表征了最终成品的尺寸。采用光固化3D打印机打印设计模具,模具内部台阶及螺旋线精度高,可循环使用。使用资源丰富的黏土粉体为固相,无需添加烧结助剂,优化了浆料制备和凝胶反应过程参数及烧结温度,制造出密度大,表面台阶结构清晰且抗压强度较高的变螺距混合器腔芯。

2 实 验

2.1 实验原料

水基注凝体系选用丙烯酰胺(AM)为有机单体,N,N′-亚甲基双丙烯酰胺(MBAM)为交联剂,以25%四甲基氢氧化铵溶液(TMAH)为分散剂,过硫酸钾(KPS)为引发剂,并加入适量聚乙烯吡咯烷酮K30(PVP)避免坯体表面剥落[15],液体干燥剂选用无水乙醇,以上试剂均为分析纯。

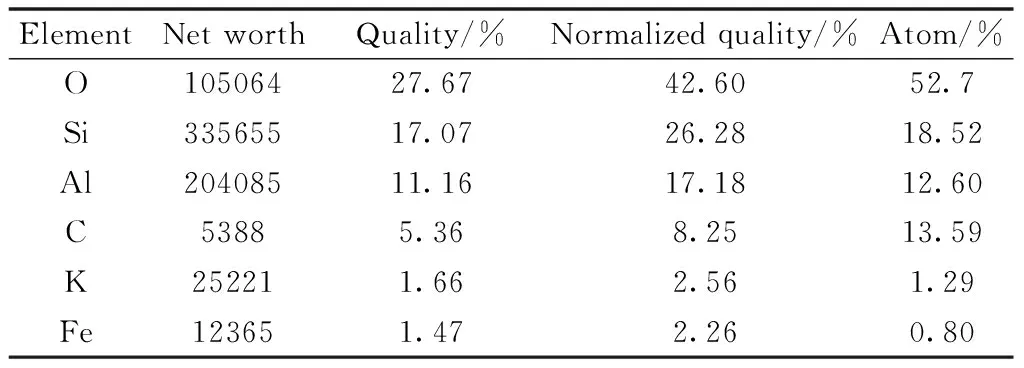

浆料固相为黏土,经烘干、球磨4 h后得到平均粒径为1.4 μm,密度为0.78 g/cm3的黏土粉体,其表面形貌及元素分布、元素含量见图2和表1。

表1 黏土的元素含量

图2 实验用黏土粉体的表面形貌和元素分布图

2.2 实验步骤

2.2.1制备浆料 取15 wt%的AM,1 wt%的MBAM,1~3.5 vol.%的25%TMAH,10 wt%的PVP,以上浓度均基于预混液,加入蒸馏水,混合搅拌至透明,形成预混液。调节pH值至4~14,加入55 wt%(基于浆料)黏土粉体,机械搅拌均匀,在95 kHz下超声分散10 min,得到12组30 mL的浆料用于单因素实验。当分散剂浓度为单因素变量时,调节pH值=6;当pH值为单因素变量时,加入的分散剂浓度为1 vol.%。

2.2.2凝胶固化反应 选用最佳pH值及分散剂浓度制备浆料,加入2~6 vol.%(基于浆料)的引发剂,搅拌均匀,然后将温度记录仪探头放入浆料,浆料置于60 ℃恒温水浴锅的同时开始记录温度-时间曲线。

2.2.3烧结体、变螺距混合器的制备 采用浆料的制备和凝胶固化反应得出的最佳工艺参数制备出400 ml浆料,加入引发剂后进行真空脱泡,然后将浆料注入至装配好的模具中,整体置于恒温水浴锅,待其凝固,脱模,将坯体浸没于无水乙醇中干燥24 h[13],空气中干燥48 h,最后置于高温箱式电阻炉内以5 ℃/min的速率加热至600 ℃并保温2 h,充分排出有机物,再以3 ℃/min的速率加热至900、1000、1100、1200及1300 ℃并保温2 h,随炉冷却。

2.3 性能表征

使用TA DHR-2型旋转流变仪对浆料粘度进行测量,浆料为非牛顿流体,粘度随剪切速率变化,本实验剪切速率设定为1 s-1;利用Litesizer 500型纳米粒度及Zeta电位分析仪,测定浆料的Zeta电位;使用安柏AT4204型多路温度测试仪,测试凝胶反应温度-时间曲线;依照GB/T 8489—2006,选用WDW-100KN型万能试验机测量烧结体的抗压强度;运用Archimedes法测定烧结体密度;使用ZEISS-EVO18型扫描电镜观察烧结体表面的微观形貌;利用D2 PHASER型X射线衍射仪测定烧结体的物相组成;使用MicronArm 400五轴关节臂式三坐标测量仪对陶瓷变螺距混合器进行尺寸测量。

3 结果与讨论

3.1 浆料制备的影响因素

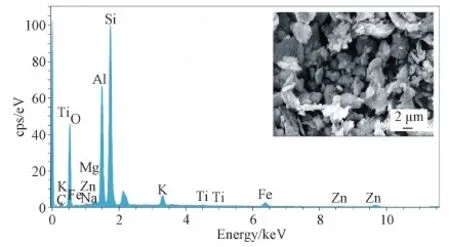

Zeta电位反映了悬浮体系内固相颗粒的稳定性,粘度决定了浆料的浇注性,故制备高Zeta电位、低粘度的浆料是保证坯体均匀性及完整性的关键因素[16],图3(a)为黏土悬浮体系粘度、Zeta电位与浆料pH值的关系图,当pH值从4增加到10时,悬浊液的Zeta电位为正值且呈缓慢下降趋势,其原因是黏土颗粒离解后表面带负电荷,吸附分散剂所电离出的全部阳离子(CH3)4-N+后,仍可吸附H+以达到一定的静电荷密度,而溶液中的H+逐渐减少,使得静电荷密度降低。当pH>10时,溶液中OH-随pH值的升高逐渐增多,但加入的分散剂浓度一定,使得颗粒表面所吸附的阳离子为定值,故滑动面与溶液内部电势差越来越大,即Zeta电位的绝对值越来越大。pH=4~10,浆料的黏度值总体偏高,原因在于:该阶段Zeta电位绝对值较低,根据DLVO理论,颗粒间静电排斥能小,不足以抵消范德华吸引能,使得颗粒间呈现团聚状态。而当pH=14时,浆料粘度突然增大而导致分散性差,是由于悬浊液中OH-浓度较高,挤压双电层,使得粉体表面电荷数量减少,颗粒相互靠近[17]。因此,制备浆料的最佳pH值为12,此时粘度最小,Zeta电位的绝对值较高,分散性较佳。

图3(b)为不同分散剂浓度对浆料的Zeta电位及粘度的影响,可见,分散剂浓度越大,Zeta电位越高,这是因为分散剂电离出的阳离子(CH3)4-N+不断增多,紧密吸附在颗粒表面,不断增大静电荷密度。浆料粘度随分散剂浓度的升高先减小后增大,加入3 vol.%的分散剂时,浆料粘度最低;若分散剂浓度低于3 vol.%,则其电离出的阳离子不足以完全包裹固相颗粒表面,双电层排斥力较小,不能抵抗颗粒间范德华吸引力,致使颗粒相互吸引,悬浮液粘度较高。随着分散剂浓度的升高,电离出的阳离子逐渐包裹粉体颗粒表面,使得双电层斥力逐渐增大,粘度逐渐减小。当分散剂浓度为3.5 vol.%时,粘度值再次升高,可能是由于过剩的分散剂离子处于游离态,增加了溶液中的离子浓度,压缩了双电层。综上所述,分散剂浓度为3 vol.%较佳,此时浆料粘度达到最小值为0.24 Pa·s,Zeta电位较高。

图3 (a)不同pH值和(b)分散剂浓度对浆料性能的影响

3.2 凝胶反应动力学分析

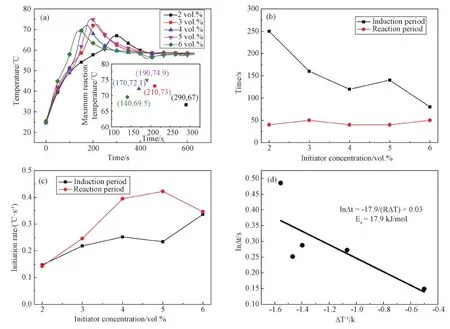

合理的凝胶反应时间是注凝成型工艺重要的工艺参数,时间过长导致浆料中固相颗粒下沉,胶化后坯体中粉粒分布不均匀、易变形,时间过短则导致注模时浆料不能充满整个模具便已凝胶化,制出的坯体存在严重缺陷。引发剂浓度是影响凝胶反应时间的首要因素,引发剂浓度与引发速率存在以下关系[18]:

Ri=2fkd[I][M]

(1)

相应地,引发剂浓度与聚合速率存在如下关系:

(2)

式中,Ri,Rp,f,kd,[I],[M],kt分别为引发速率、聚合速率、引发剂效率、引发速率常数、引发剂浓度、单体浓度、终止速率常数。

式(1)、(2)表明,单体浓度不变的情况下,引发剂浓度越高,引发速率和聚合速率越大。

AM和MBAM的凝胶聚合反应为放热反应,反应过程分为链引发、链增长、链终止三个基元反应阶段[19]。在60 ℃恒温条件下,引发剂受热分解成初级自由基,接着初级自由基与单体加成,形成单体自由基并开始放热。图4(a)为不同浓度引发剂的加入所形成的温度-时间曲线,在升温阶段,均有拐点,拐点之前的时间段升温速率逐渐减小,拐点处速率突然增大,原因在于从拐点处开始形成单体自由基,随后,温度升至最高点,反应结束。本研究将引发剂分解阶段划分为诱导期,即从0 s到拐点的时间段;将单体自由基的形成、链增长、链终止阶段划分为反应期,即从拐点到最高温度点阶段。如图4(b)所示,引发剂浓度的增长对反应期时长影响较小,对诱导期时长影响较大,而在图4(c)中,引发剂浓度对诱导期和反应期的速率均有较为明显的影响,尤其是反应期。引发剂浓度在2~4 vol.%之间,引发剂浓度越高,反应期速率越快,与式(1)和(2)得到的结论相吻合。当引发剂浓度为5 vol.%时,反应最高温度高于相邻浓度曲线,可能是因为局部自由基浓度较高出现“暴聚”现象,产生了非均质状态凝胶[20],而浆料其他区域引发剂浓度小于5 vol.%,自由基浓度较低,诱导期速率也比相邻浓度曲线低。当引发剂浓度为6 vol.%时,初级自由基产生速率继续提高,而反应期速率却略微下降,可能是由于引发剂浓度过高,分解出的初级自由基较多,活性较大,一部分供浆料中的单体聚合完全,另一部分残留在浆料中成为杂质或者形成支链,发生了空间位阻效应,影响聚合速率。根据图4(c),引发剂浓度为4 vol.%时,反应期速率最高,链增长速率最高,聚合度最大。因此,引发剂最佳的浓度为4 vol.%,此时凝胶反应时间在3 min左右。

因单体自由基形成与链增长反应相似,且链终止活化能很低[19],将反应期的活化能近似看成链增长反应活化能,链增长反应直接影响聚合度,该阶段活化能计算可以根据Arrhenius方程[21]:

(3)

式中,r,Ea,R,T,A分别为反应期反应速率,活化能,摩尔气体常量(8.31 J/(mol·k)),热力学温度和指前因子。由于时间和反应速率成反比,由式(3)得到:

(4)

根据图4(a)、(b),拟合出图4(d)所示的直线,根据式(4), 计算出反应期活化能为17.9 kJ/mol。与其他文献中的链增长活化能基本一致[19]。

图4 引发剂浓度对(a)凝胶反应,(b)凝胶时间,(c)引发速率的影响,(d)反应期激活能的计算

3.3 烧结体微观结构及物理性能分析

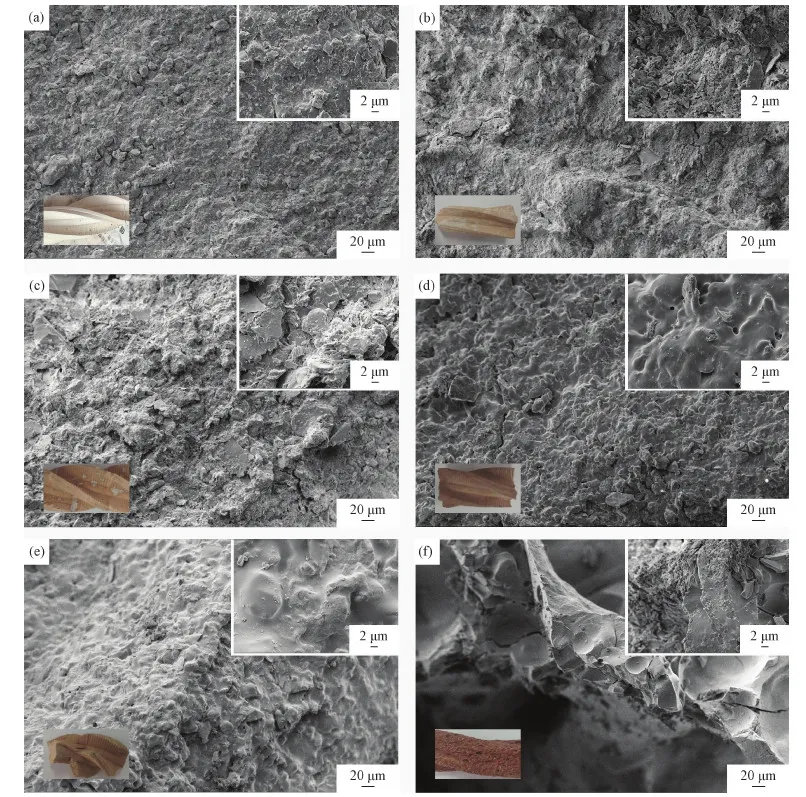

由于变螺距混合器腔芯在运行时表面需和不同气液介质接触,且与外管装配后径向不受力。图5(a)是干燥后坯体的表面形貌照片,从图可见,聚合物将黏土颗粒紧密粘结在一起。图5(b)显示经900 ℃烧结后,有机物变为气体排出,烧结体表面黏土颗粒稀松多孔且间距较大,抗压强度仅为(0.960±0.048)MPa。当烧结温度达到1000 ℃时,晶粒逐渐发育,密度、强度较900 ℃略有提升,晶粒之间连接仍不紧密(图5(c))。当温度升高到1100 ℃时,如图5(d)所示,烧结体逐渐致密,收缩率增大,只有少量的气孔和裂纹,密度达到3.26 g/cm3,抗压强度提高到9.3 MPa,这可能因为Al2O3等烧结产生了玻璃相,逐渐包裹晶粒并填充了晶粒之间的空隙[22]。当温度升高到1200 ℃时,玻璃相逐渐增多,补充了晶粒间的孔隙和裂纹,表面晶粒紧密结合在一起(图5(e))。由表2可知,此时密度、强度达到最高值,分别为8.41 g/cm3、(19.6±0.926)MPa。当温度升高到1300 ℃,见图5(f),烧结体表面凹凸不平,有大量的开口气孔,这是因为发生了过烧现象[23],烧结体表面玻璃相迅速增多,黏度下降,使得烧结体变软,再加之重力影响,发生严重变形。综上所述,最佳烧结温度为1200 ℃,密度、抗压强度较于其他烧结温度达到峰值。

图5 不同烧结温度烧结体的表面形貌照片 (a)烧结前坯体;(b)900 ℃;(c)1000 ℃;(d)1100 ℃;(e)1200 ℃;(f)1300 ℃

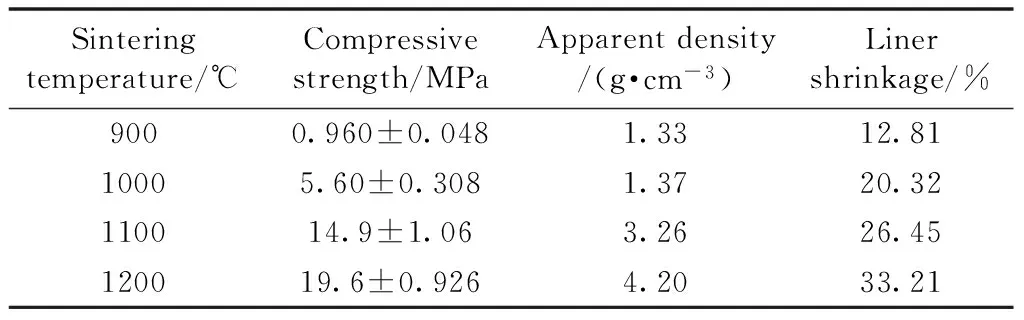

表2 不同烧结温度下烧结体的性能

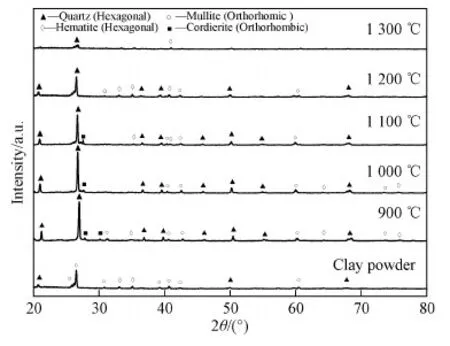

经过干燥、球磨以后的黏土原粉由石英(Quartz,SiO2)、莫来石(Mullite,3Al2O3·2SiO2)及赤铁矿(Hematite,Fe2O3)组成,其中莫来石为主要物相。如图6中黏土原粉的XRD图谱所示,2θ = 20~25°内石英相的峰较为圆润且峰强较弱,这是由于黏土粉体经过高强度的机械球磨后部分石英相发生了非晶化反应[24]。烧结体经过900 ℃煅烧后,加之Fe等起到矿化剂的作用[25],2θ = 26°处的物相由莫来石转变为亚稳态鳞石英,并且该衍射峰强度较原粉显著增强,说明石英的结晶度大幅度提高,同时,产生了新物相——堇青石(Cordierite,Mg2Al4Si5O18),合成反应方程式如下[25]:

图6 黏土原粉和不同温度下烧结体的XRD图谱

MgO + Al2O3→ Mg2Al2O4

(5)

2MgAl2O4+ 5SiO2→ Mg2Al4Si5O18

(6)

由于黏土中的MgO趋向于以硫酸盐或碳酸盐的形式存在,其经过高温煅烧后合成堇青石并且释放出CO2、SO3,导致900、1000及1100 ℃温度下的烧结体表面出现气孔。经1000 ℃烧结后,石英相衍射峰稍有增强,而1100 ℃温度烧结下,石英相衍射峰强度减弱说明过高温度促使石英与硅铝酸盐反应开始形成低共熔物[27],当烧结温度升至1300 ℃时,大量晶型结构消失,说明大量低共熔物形成,导致烧结体表面膨胀、多孔。

3.4 陶瓷变螺距混合器腔芯成品尺寸

根据以上实验所得出的最佳工艺参数:pH=12,分散剂浓度为3 vol.%,引发剂浓度为4 vol.%,烧结温度为1200 ℃,且根据1200 ℃烧结时的收缩率调整模具尺寸,制造出的变螺距混合器腔芯实物图如图7所示,主要尺寸及几何公差见表3。从图可见成品表面台阶清晰,基本无裂纹和气孔,整体圆柱度高,只需少量打磨外圆柱表面,就可与外管装配。

图7 陶瓷变螺距混合器腔芯实物图

表3 陶瓷变螺距混合器腔芯的外圆柱尺寸及几何公差

4 结 论

以微米级粒径的黏土粉体为固相,采用水基注凝成型及高温无压烧结工艺,经制浆、注模、凝胶、干燥、烧结,得出最佳浆料配方及工艺参数,成功制造出台阶清晰、高螺旋线精度的复杂形状陶瓷变螺距混合器腔芯。

pH值及分散剂浓度对浆料的分散性影响显著,Zeta电位随分散剂浓度的升高而增大,pH值为12、分散剂浓度为3 vol.%时可制得最佳黏土浆料,过高的pH值或分散剂浓度都会导致浆料的粘度增加,浇注性差。调节引发剂浓度可有效控制凝胶反应时间,引发剂浓度为4 vol.%时凝胶反应链增长速率最高,聚合度最大,引发剂浓度大于4 vol.%时易引发“暴聚”和空间位阻效应。

烧结温度为1200 ℃时,烧结体主要物相为鳞石英,密度和抗压强度达到峰值,温度过高会产生“过烧现象”,导致烧结体玻璃中相过多,膨胀多孔,严重变形。

以注凝成型工艺制造一体式复杂结构变螺距混合器腔芯,极大地简化了生产工艺,所使用的黏土原料资源丰富,具有工业推广价值,为复杂结构陶瓷件的制造提供指导。

- 材料科学与工程学报的其它文章

- Low-temperature Synthesis of TiB2 Nanocrystals Using TiO2, LiBH4 and Mg

- Mg2(Si, Sn)合金大尺寸试样低温固相反应法制备及其热电性能

- 酚醛基碳气凝胶的常压制备及电化学应用

- Preparation of Poly(Silicon-phenyl-arylacetylene)Resin by Polymerizing Dialkynylarylenes and Phenylsilane Catalyzed by Alkali Metal Hydroxide

- 核-壳结构复相生物活性陶瓷微球优化制备及其抗菌性能评价

- 化学气相沉积法制备原位生长三维石墨烯/铜基复合材料