大型储煤筒仓积聚煤炭升温数值模拟

马 瑞,魏 芸,刘晅 亚,陈 晔

(1.中交第一航务工程勘察设计院有限公司,天津 300220;2.应急管理部天津消防研究所,天津 300381)

引言

港口煤炭运输由于品种多、运量大、堆存时间长的周转储存需要,长期以来主要采用露天堆存方式。然而,煤炭在露天堆存过程中不可避免会产生大量煤尘,对港区周边生态环境及人民身体健康造成威胁。为了从根本上解决煤尘污染问题,近年来国内煤炭港区新建堆场采用封闭储煤设施成为趋势,现有露天堆场也纷纷实施封闭改造。筒仓以其运行方式简单、自动化程度高、转运效率高、占地面积小、节能环保等优点,广泛应用于煤炭、冶金、电力行业的煤炭储存,近年来也越来越多地应用于煤炭港区。然而,作为一个密闭存储空间,煤炭在入仓、出仓以及仓内储存时可能存在安全隐患,如煤炭在筒仓内堆放时间过长可能会发生自燃,如未及时发现处理最终会引发火灾等。由于筒仓结构较为封闭,对仓内火灾的处置较为困难,工程上需要对筒仓内温度及可燃气体浓度进行实时监测来预防筒仓因煤自燃而引发的火灾。因此,有必要对筒仓内积聚煤炭升温过程和可燃气体浓度变化进行研究。

目前,在筒仓煤炭升温方面的研究成果有:张江石等[1]通过对绝热氧化实验数据拟合计算得到3种煤样不同初温对应的最短自然发火期。许宁[2]对6 种煤样进行实验研究,确定了筒仓的最小倒仓温度和适宜的煤自燃预警指标气体,并应用于筒仓的安全监测装置。Zhang 等[3]通过数值模拟研究了漏风速度、储煤高度、煤孔隙率对筒仓煤炭高温区范围和位置的影响。吕美娟[4]结合试验研究与数值模拟,对不同高温热源条件下小型和大型储煤筒仓温度场的分布规律及其影响因素进行了研究。刘哲[5]通过筒仓模型实验得出了热源影响范围,通过实际筒仓有源温度场数值模拟优化了温度测点布置,并拟合了高温热源定位公式。综上可知,筒仓煤炭升温方面的研究成果主要集中在煤炭自燃特性实验研究和筒仓有源温度场分布规律研究,对筒仓内积聚煤炭升温过程中温度场及可燃气体浓度变化规律方面的研究还比较缺乏。尤其由于港口煤炭周转储存量大,采用的筒仓储运系统往往数量更多、直径更大、高度更高,亟需对大型储煤筒仓防火问题开展专项研究,为筒仓的安全设计提供指导。

由于对大型储煤筒仓进行原型物理模型试验不太现实,而小比例尺模型试验又不能很好地反映大体量煤炭积聚的效应,基于多年物理模型试验和数值模拟的经验,本文采用OpenFOAM 软件平台开展大型储煤筒仓积聚煤炭升温过程数值模拟,来分析筒仓内温度和可燃气体浓度随时间的发展变化规律,从而为大型储煤筒仓煤炭堆放时间的设定和防火监测预警设备的布置提供依据。

1 模拟工况确定

根据对港口煤炭在筒仓内停留时间的统计分析,并考虑较不利的情况,选择积聚煤炭升温模拟时间为15 天。通过预模拟计算可知,煤炭的升温在15 天内达不到煤热解反应临界温度,因此仅考虑煤炭的自燃反应。

筒仓内积聚煤炭升温模拟工况如表1 所示。煤种考虑两种热值的煤,即煤种1 热值为6 000 大卡/kg,煤种2 热值为5 500 大卡/kg。入仓情况考虑1/2 载和满载,入仓温度按300 K 计算。

表1 筒仓煤炭升温模拟工况

2 数值模型建立

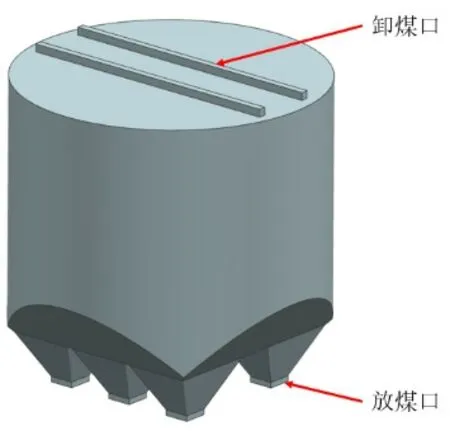

本文依托某港口大型储煤筒仓开展积聚煤炭升温数值模拟研究,筒仓内直径为40 m,高度为43 m、单仓容量为3 万吨,仓顶布置1 条进仓皮带机,2 条卸煤口,仓底布置2 条出仓皮带机、2×3个锥形出煤口,如图1 所示。

图1 筒仓结构示意图

为简化计算,仅对筒仓剖面进行模拟,并忽略底部放煤口的影响。筒仓的四周边界采用固壁绝热边界模拟,不考虑与外界间的热交换。煤炭按多孔介质考虑,孔隙率为0.3,密度设置为910 kg/m3,挥发份设置为38 %。初始认为煤未发生氧化自热反应,即CO、CO2、H2O 浓度为零。

升温数值模拟采用的煤炭自燃反应方程为:

煤自燃反应速率为:

式中:

r为耗氧率;A为指数前因子;CO为氧气浓度;n为反应级数;Ea为活化能;R为气体常数;T为温度。

3 模拟结果分析

3.1 工况1 结果分析

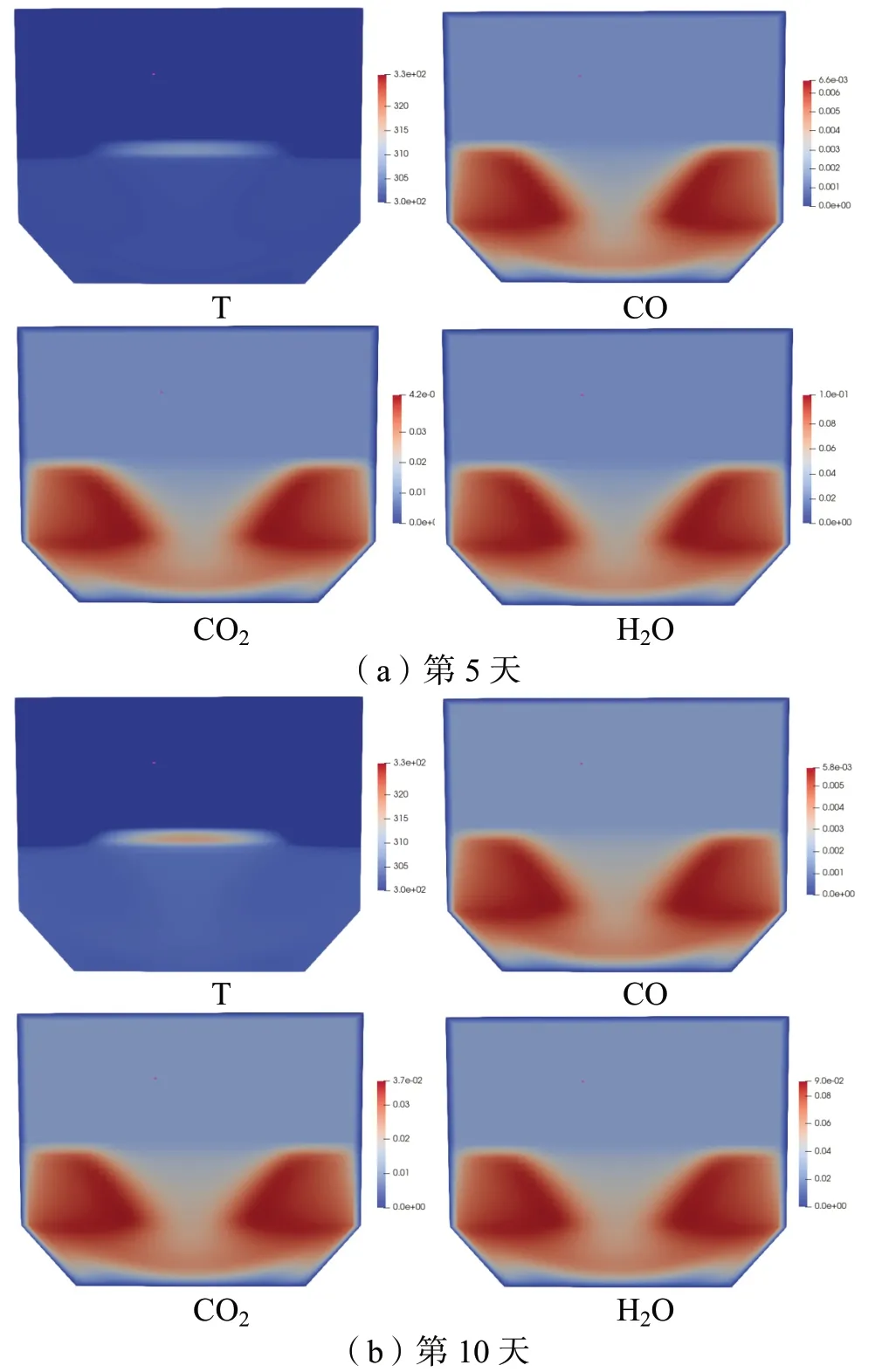

图2 分别给出了煤种1 在1/2 载条件下筒仓煤炭在第5、10、15 天的温度场及CO、CO2和水蒸气的浓度场。从图中可以发现,由于氧气参与煤的自燃反应,则氧浓度将明显决定煤的自燃程度和升温。煤自燃首先发生在煤炭空隙内,产生CO、CO2和水蒸气,水蒸气轻,向上扩散,从而促使筒仓上部空气中的氧向下扩散。由于煤层与空气交界面处氧气充足,从图2 中能明显观测到煤自燃的高温区位于煤层与空气分界面处,且随着时间的增大,煤炭温度上升。此外,由于煤层内部水蒸气的扩散,CO、CO2、水蒸气在煤层中部的浓度比两侧浓度低。

图2 1/2 载筒仓煤炭温度场及气体浓度场(煤种1)

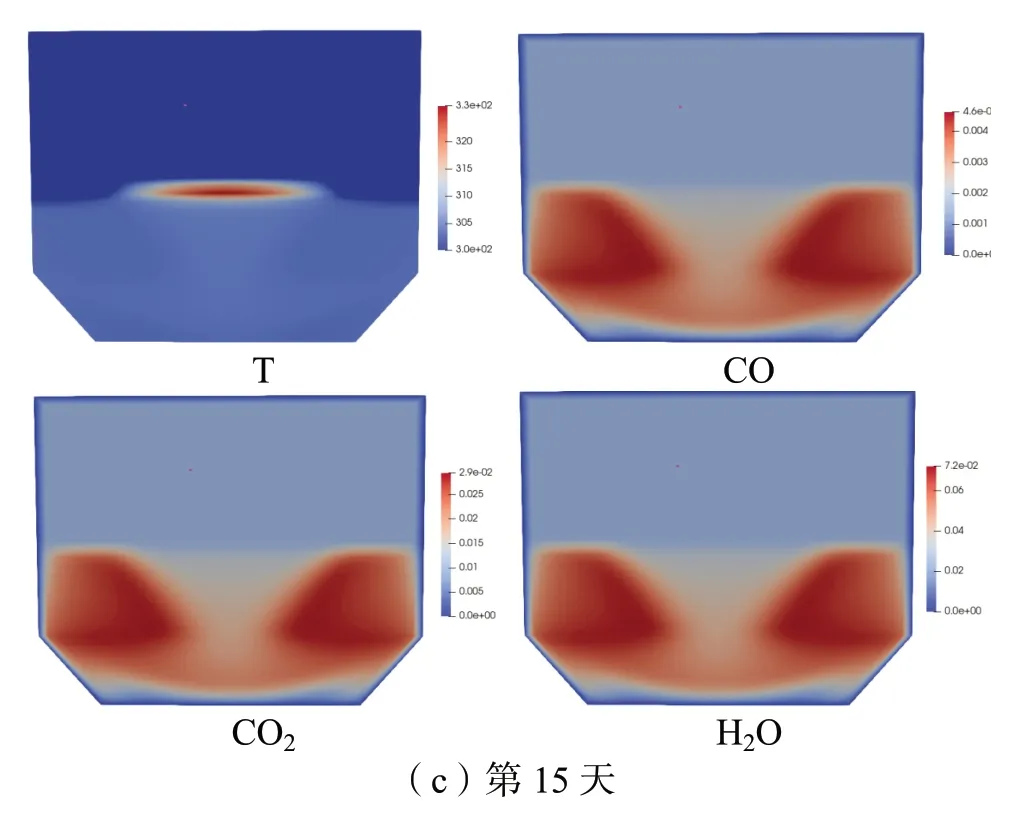

图3 给出了煤种1 在1/2 载条件下筒仓内煤层温度随时间的发展变化关系,其中Tcoal 表示煤层平均温度,Tmax 表示煤层最大温度。由图可知,随着时间的增长,煤层最大温度近似呈线性上升,15 天后温度由300 K 升至326.1 K,即最大温升26.1 K,煤层最大温度接近温度报警阀值。

图3 1/2 载筒仓煤炭升温随时间的变化(煤种1)

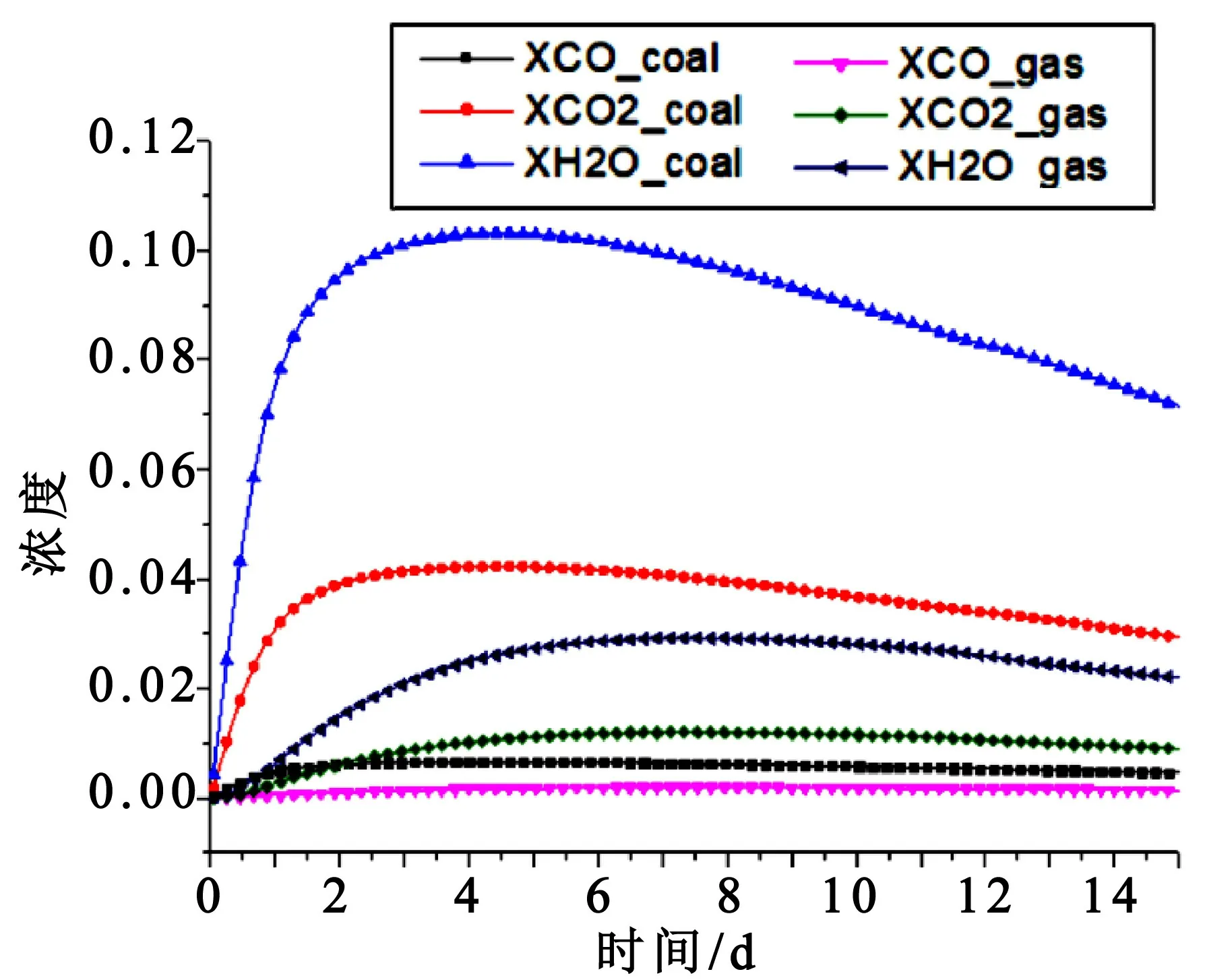

图4 给出了煤种1 在1/2 载条件下筒仓内挥发气体浓度随时间的变化关系,其中带有coal 后缀的表示煤层中气体浓度,带有gas 后缀的表示气体空间中气体浓度。从图中可知,由于煤炭空隙内含有氧气,一开始煤层内的气体浓度增长较快,并于第4 天达到最大值,可燃气体CO 最高可达0.54 %,CO2可达4.2 %。随后,由于气体的对流扩散,煤层内部的挥发气体浓度略有减小。由于水蒸气较轻,在浮力作用下向上扩散相对明显,导致上部气体空间内水蒸气浓度明显增加,但CO 和CO2浓度的增加不明显。气体空间最大CO 浓度约为0.19 %,最大CO2浓度约为1.2 %。

图4 1/2 载筒仓挥发气体浓度随时间的变化(煤种1)

3.2 工况2 结果分析

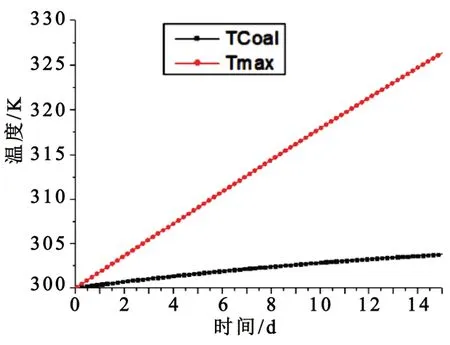

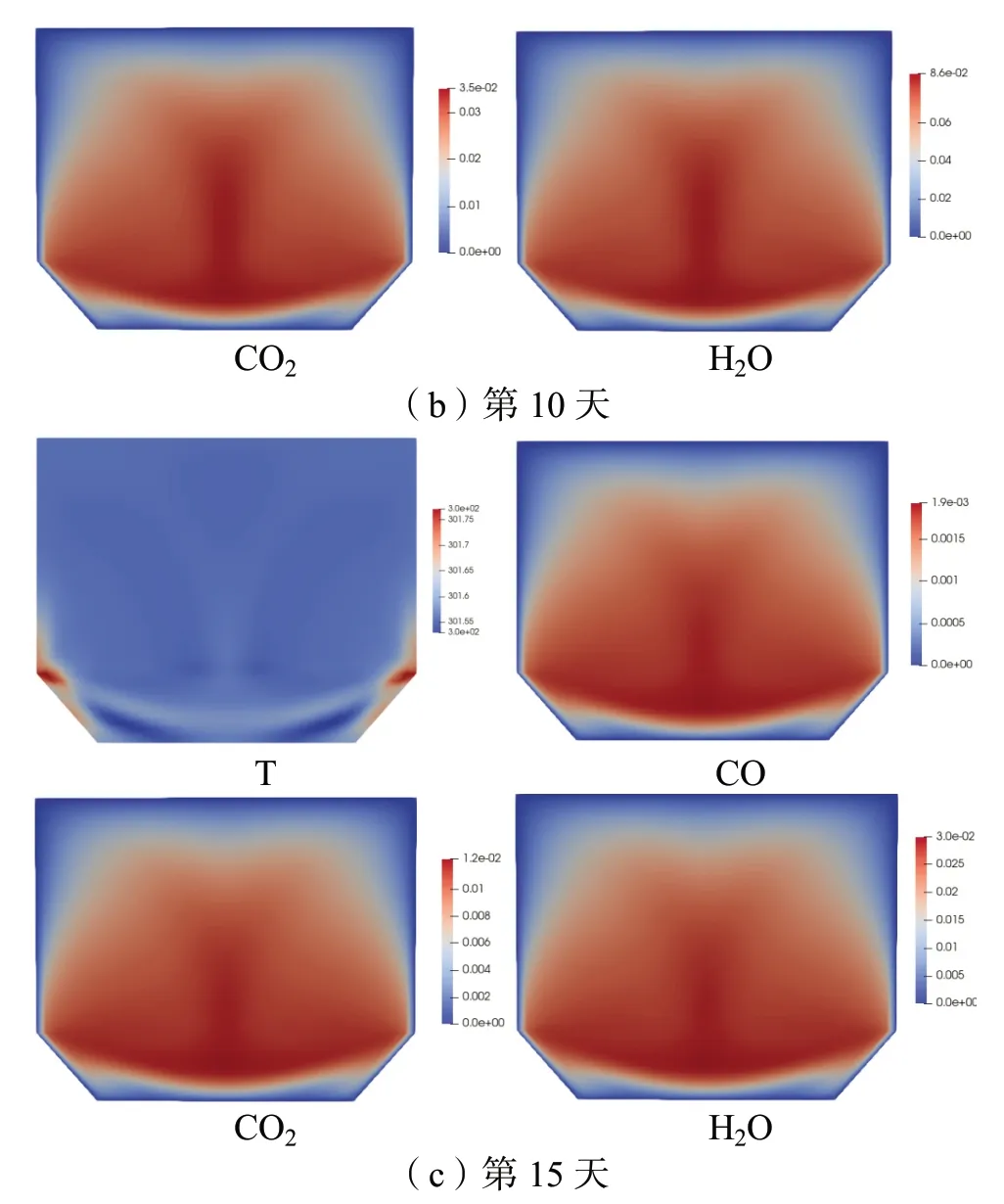

图5 分别给出了煤种1 在满载条件下筒仓积聚煤炭在第5、10、15 天的温度场及CO、CO2和水蒸气的浓度场。由图可知,满载条件下筒仓煤自燃主要发生在煤炭空隙内,产生CO、CO2、水蒸气。由于筒仓下部收缩拐角处易产生热量的局部积聚,因此煤自燃的高温区主要位于该位置,且随着时间的增大,煤炭温度略有上升,如图5 所示。高温区产生的水蒸气向上扩散,CO、CO2、水蒸气在煤层中部的浓度相对较高。

图5 满载筒仓煤炭温度场及气体浓度场(煤种1)

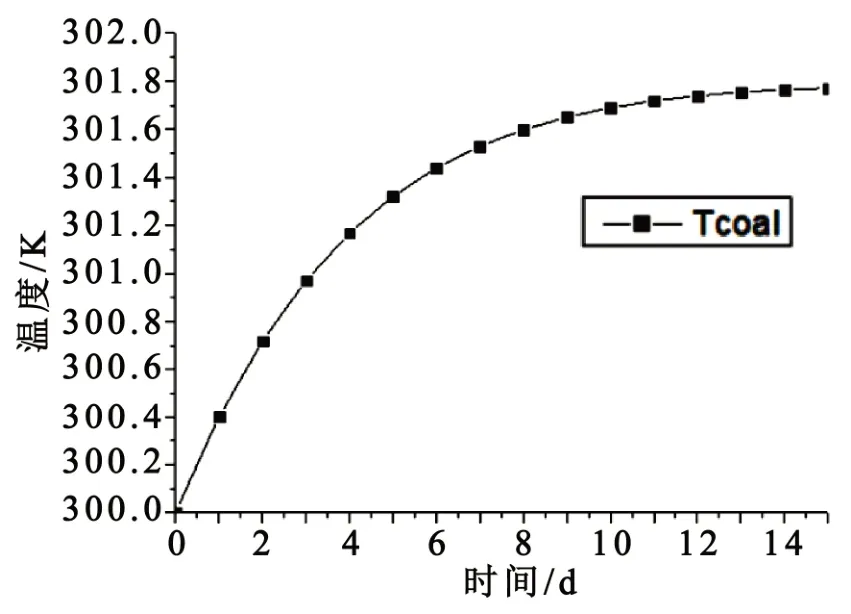

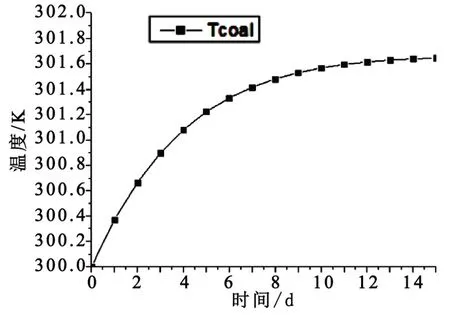

图6 给出了煤种1 在满载条件下筒仓煤层最大温度随时间的发展变化关系,由于此时煤层平均温度曲线与最大温度曲线相差不大,仅给出Tcoal 曲线。由图可知,煤层最大温度随时间呈指数上升关系,且后期温度上升速率缓慢,15 天后煤层温度由300 K 升至301.77 K,即最大温升1.77 K。相对于1/2 载工况,由于整个筒仓煤层内部氧气有限,温度上升幅度小很多。

图6 满载筒仓煤炭升温随时间的变化(煤种1)

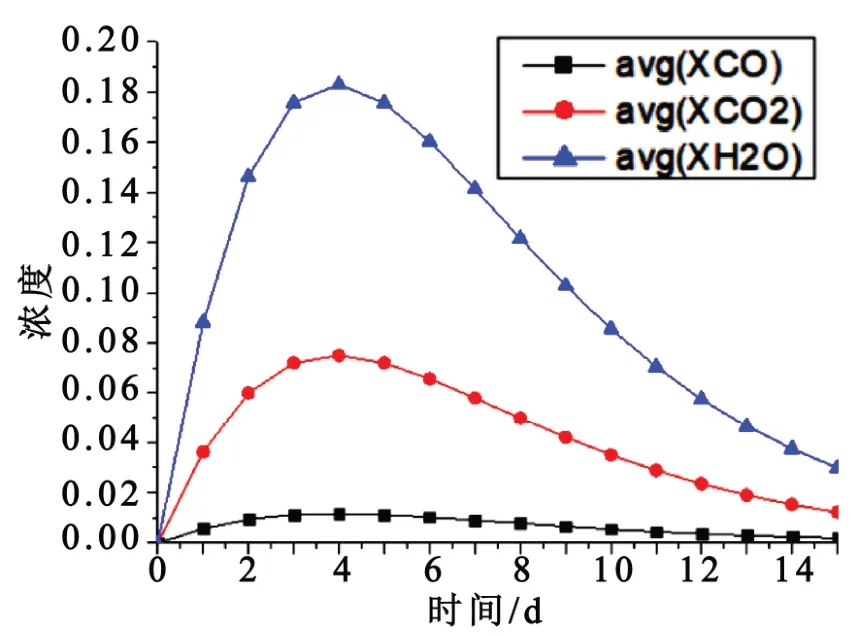

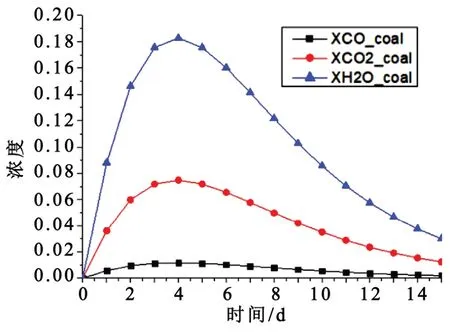

图7 给出了煤种1 在满载条件下筒仓挥发气体浓度随时间的变化关系。由图表明:由于煤炭空隙内含有氧气,初始阶段煤反应较快,CO、CO2和水蒸气浓度上升,并于第4 天达到最大值,可燃气体CO 最高可达1.18 %,CO2可达7.49 %。随后,由于煤层内部气体的对流扩散,以及煤反应的减缓,煤层内的气体浓度明显减小。

图7 满载筒仓挥发气体浓度随时间的变化(煤种1)

3.3 工况3 结果分析

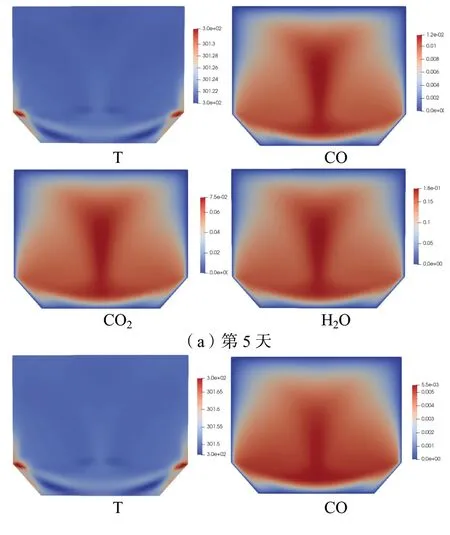

对于煤种2,亦进行了1/2 载和满载条件下的升温数值模拟。煤种2 在1/2 载条件下筒仓煤炭在第5、10、15 天的温度场及CO、CO2和水蒸气的浓度场与工况1 类似,煤自燃首先发生在煤炭空隙内,产生CO、CO2、水蒸气,煤自燃的高温区位于煤层与空气的分界面处,且煤炭温度随着时间的增大而上升。由于内部水蒸气的向上扩散,CO、CO2、水蒸气在煤层中部的浓度要低于两侧位置。

图8 给出了煤种2 在1/2 载条件下筒仓煤层最大温度随时间的变化关系。由图可知,与工况1 类似,煤层最大温度随时间近似呈线性变化关系,15天后温度由300 K升至324.6 K,即最大温升24.6 K,变化幅度略低于工况1。

图8 1/2 载筒仓煤炭升温随时间的变化(煤种2)

图9 给出了煤种2 在1/2 载条件下筒仓挥发气体浓度随时间的发展变化关系。由图可知:由于煤炭初期反应较快,于第4 天CO、CO2和水蒸气的浓度便达到最大值,可燃气体CO 最高可达0.54 %,CO2可达4.2 %。随后,由于气体的对流扩散,煤层内部气体浓度略有减小,上部气体空间气体浓度略有增加,但不明显。气体空间最大CO 浓度约为0.19 %,最大CO2浓度约为1.19 %。

图9 1/2 载筒仓挥发气体浓度随时间的变化(煤种2)

3.4 工况4 结果分析

煤种2 在满载条件下筒仓煤炭在第5、10、15天的温度场及CO、CO2和水蒸气的浓度场与工况2类似,由于筒仓下部收缩拐角处的热积聚效应,煤自燃高温区位于该位置,且煤炭温度随着时间的增大而略有上升。随着自燃反应产生的水蒸气的扩散,CO、CO2、水蒸气在煤层中部的浓度较高。

图10 给出了煤种2 在满载条件下筒仓煤层最大温度随时间的变化关系,结果表明:与工况2 类似,煤层最大温度随时间呈指数变化趋势,15 天后温度由300 K 升至301.65 K,即最大温升1.65 K。由于温度上升幅度较小,其值与工况2 基本一致。与煤种2 的1/2 载条件相比,由于煤层内部氧气有限,升温幅度小很多。

图10 满载筒仓煤炭升温随时间的变化(煤种2)

图11 给出了煤种2 在满载条件下筒仓挥发气体浓度随时间的发展变化关系。由图可知,与工况2 类似,CO、CO2和水蒸气浓度初期增长较快,并于第4 天达到最大值,可燃气体CO 最高可达1.18 %,CO2可达7.48 %。随后,在气体对流扩散作用下煤层内部气体相对均匀,浓度明显减小。

图11 满载筒仓挥发气体浓度随时间的变化(煤种2)

4 结语

为分析大型储煤筒仓煤炭堆放过程中筒仓内温度和可燃气体浓度随时间的发展变化规律,本文开展大型储煤筒仓积聚煤炭升温过程数值模拟研究,主要结论和建议如下:

(1)温度场及气体浓度场分布规律:由于氧气参与煤的自燃反应,则氧浓度将明显决定煤的自燃程度和升温;煤自燃首先发生在煤炭空隙内,产生CO、CO2 和水蒸气,水蒸气轻向上扩散,从而促使筒仓上部的氧向下扩散;1/2 载工况时,由于煤层与空气交界面处中间部位氧气充足形成高温区,CO、CO2、水蒸气在煤层中部的浓度比两侧浓度低;满载工况时,由于筒仓两侧下部收缩拐角处易产生热量积聚形成高温区,CO、CO2、水蒸气在煤层中部的浓度相对较高。

(2)煤种热值的影响:煤的热值越高,煤炭升温极值越大;煤的热值高低对温度随时间的变化规律基本没有影响;煤的热值对挥发气体浓度极值及变化规律基本没有影响。

(3)煤炭入仓情况的影响:相比于1/2 载工况,满载时可燃气体浓度上升值较大,但温度上升值相对较小。

(4)建议措施:基于以上规律性认识,满载时气体浓度监测应更为关切;相比于满载工况,1/2载工况温度的监控更为重要。

(5)温度监控位置建议:从筒仓积聚煤炭升温过程温度场发展变化模拟结果可以看出,煤层与空气交界面处中间部位及筒仓下部收缩拐角处易产生高温区,建议在筒仓中央及侧壁拐角位置设置测温电缆,以实现对火灾的早期预警,将隐患消除在萌芽状态。

(6)堆存时长建议:模拟结果显示,对于初始温度为27℃的煤炭,筒仓四周按固壁边界模拟仓内煤炭堆放15 天后的最大升温约为26℃(1/2 载条件),则煤炭最大温度约为53℃,接近温度报警阈值。考虑到夏季最高温度可达35-40℃,会大大加速积聚煤炭的氧化自热过程,建议筒仓长期半载情况下煤炭堆放时间不超过7 天,长期满载情况可适当延长堆放时间。对于确实需要长期堆放的煤炭,还可以采取喷洒阻燃剂、压缩储存的处理方式。