虚实对拖教学实验平台设计与分析

王 兵, 刘 凯, 颜伟平, 余 鑫, 李江坪

(湖南工业大学 电气与信息工程学院,湖南 株洲 412008)

0 引言

电机生产厂家在电机出厂过程中需对电机性能进行测试,较为经济的测试方法是将两台电机同轴连接,互为负载,构成对拖测试平台[1]。在电机对拖测试平台上,可通过一些加载方式模拟负载,检测电机及电机驱动器性能、参数,验证电机驱动控制算法。

在“电机控制技术”及相关课程实验教学过程中,矢量控制、多工况运行时电机动态过程的分析是关键[2]。在传统变频器和教仪的电机调速监控设备上,通过简单设置参数进行功能调试和波形观测,很难将课堂理论的重点和难点在实验中加以分析验证[3,4]。本文基于Matlab/Simulink仿真软件搭建了永磁同步电动机(PMSM)和交流异步电动机(ACIM)共直流母线对拖仿真平台;基于英威腾公司的伺服驱动器、变频器、PLC、HMI等工业自动化控制器件,设计了一种2.2 kW的PMSM和ACIM对拖实验平台。在仿真、实物对拖实验教学平台上交互完成恒转速变负载实验、恒负载变转速实验、对拖能量回馈等实验。通过多工况仿真与实物对拖运行对比的实验,能提高学生的分析观测能力和对拖平台的调试操作能力,能加深学生对理论知识的理解,提高学习兴趣,虚、实对拖实验平台实验也拓宽了“电机控制技术”实验教学内容。

1 电机对拖平台框架及原理

1.1 对拖教学平台基本框架

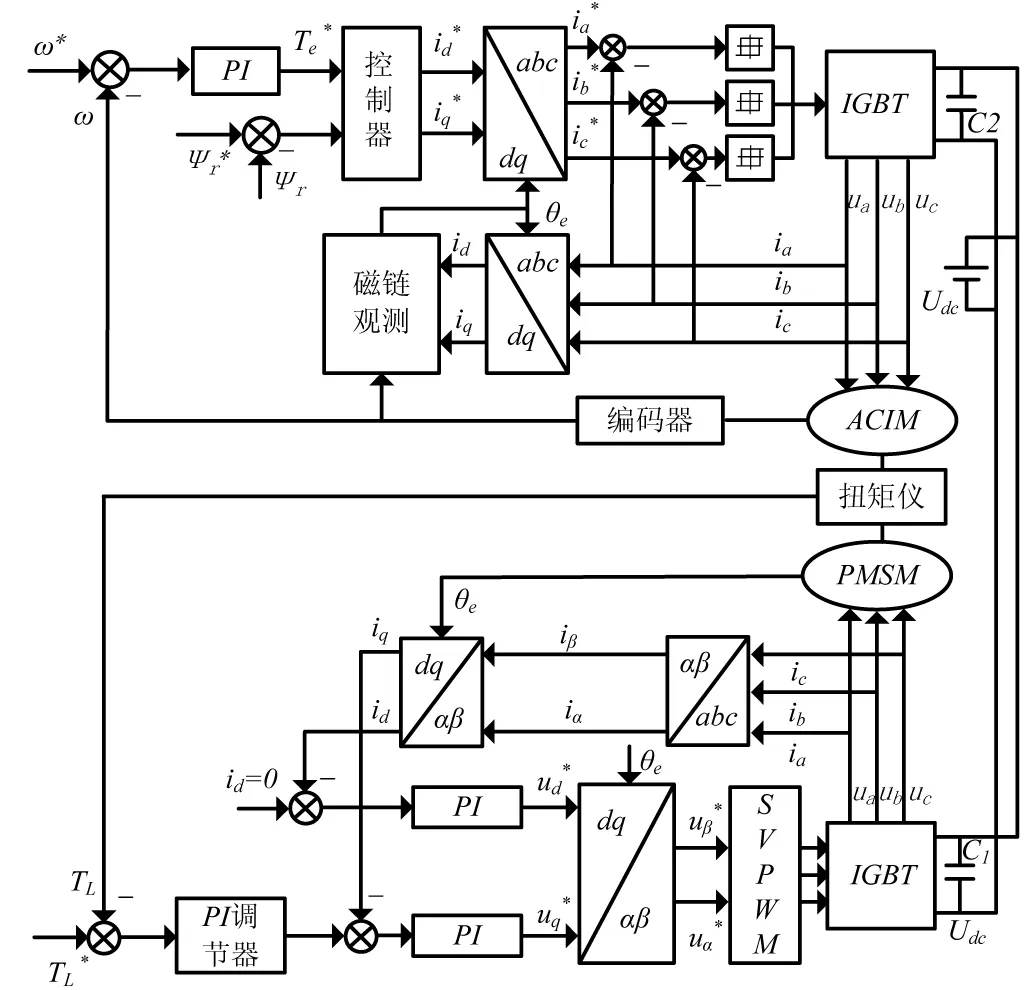

对拖平台的负载电机选用永磁同步电机,采用id=0的矢量控制方法,处于转矩闭环状态,通过控制q轴电流的大小来改变负载电动机的转矩,模拟被测电动机的负载变化;被测电机为一台三相异步电动机,采用矢量变频调速控制方式控制,处于速度闭环状态,用来控制对拖平台的转速。由于电机在减速或者制动过程中,会产生再生能量回馈使直流侧电容电压泵升,将导致控制系统运行不稳定。为消除再生能量对直流侧的影响,同时提高电源的利用率,吸收回馈能量,对拖平台采用共直流母线的方式[5]。两台电机输出轴通过联轴器连接实现对拖,对拖平台仿真控制框架如图1所示。

图1 对拖平台仿真控制框架图

1.2 电机对拖工作原理

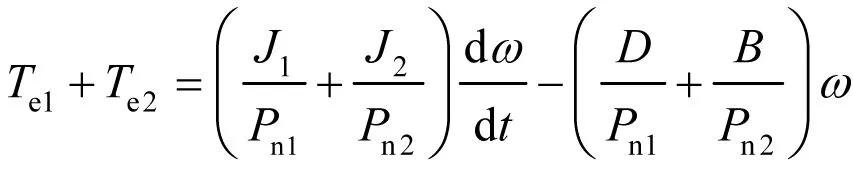

对拖平台通过负载电机给被测电机进行加载,模拟不同工况运行。为了使对拖平台稳定运行,必须确保双电机达到转矩平衡。忽略对拖系统的扭转弹性,电机对拖时的转矩平衡方程为:

(1)

其中,Te1、Te2分别为被测电机与负载电机的电磁转矩;J1、J2,Pn1、Pn2为被测电机与负载电机的转动惯量和极对数;D为被测电机的转速成正比的阻尼系数;B为负载电机的摩擦系数;ω为转子角速度。定义TL为负载电机作用被测电机的转矩,被测电机的转矩平衡方程为:

(2)

负载电机的转矩平衡方程为:

(3)

当Te1>0、Te2>0,则TL<0,此时被测电机处于电动状态,负载电机处于发电状态,负载电机产生的再生能量将回馈至直流母线循环利用。

当Te1<0、Te2<0,则TL>0,此时被测电机工作在发电状态,负载电机工作在电动状态,被测电机产生再生能量回馈至直流母线使用。

2 仿真对拖平台实验设计分析

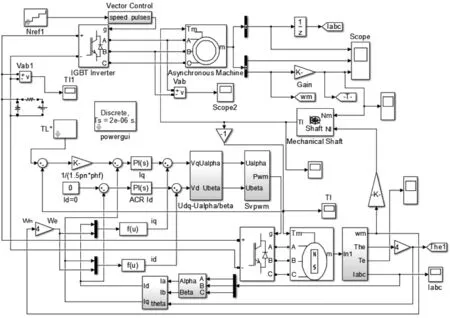

电机对拖教学平台Matlab/Simulik仿真如图2所示。其主要由ACIM控制部分、PMSM控制部分、机械轴和直流母线四部分组成。ACIM控制部分主要完成被测电机转速的给定,PMSM控制部分完成被测电机的加载模拟工况运行;机械轴使双电机同轴连接,为电机模拟负载,进行加载实验;两电机控制器的直流母线并联,能量将在两电机控制系统内部互馈,能节省电能,提高电能利用率。被测电机选用额定功率为2.2 kW的三相异步电动机,参数如表1所示;负载电机选用额定功率为2.2 kW的永磁同步电动机,参数如表2所示。

表1 三相异步电动机参数

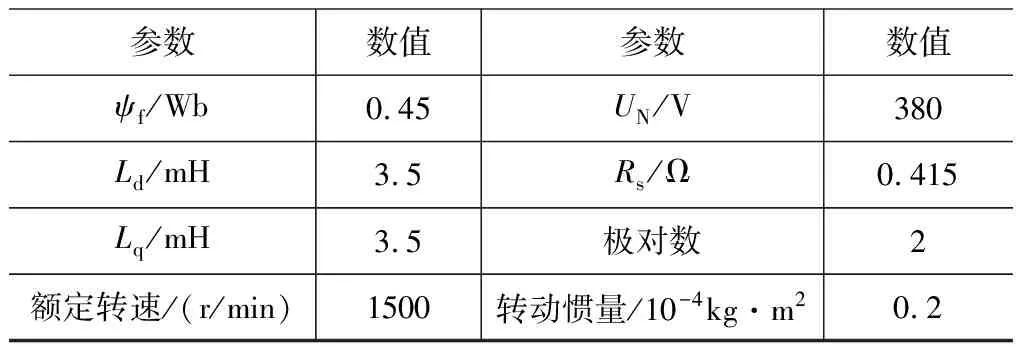

表2 永磁同步电动机参数

图2 对拖教学平台Matlab/Simulink仿真图

2.1 恒转速变负载仿真实验

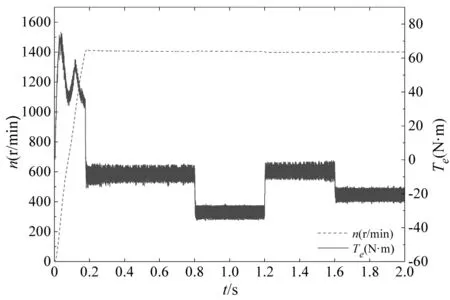

恒转速变负载实验是将被测电机运行在给定的转速状态下,由负载电机为被测电机提供不同的负载转矩,对被测电机在启动、运行过程中转速和转矩动态响应情况进行分析。给定被测电机1400 r/min恒定转速,带载10 N·m起动;系统稳定后,在0.8 s、1.2 s、1.6 s时,负载电机分别加载36 N·m、8 N·m、24 N·m转矩,被测电机的转矩和转速波形如图3所示。由图3可见,被测电机的电磁转矩跟随负载电机力矩的变化而变化,且与负载电机电磁转矩方向相反;无论负载电机所给的负载转矩如何变化,被测电机的转速不变。

图3 恒转速变负载时被测电机转速、转矩波形

恒转速变负载时被测电机转矩与直流母线波形如图4所示。在带载起动阶段,直流母线为被测电机加速和负载电机加载转矩提供电能,此时系统还未达到稳定,因此,母线电容端电压出现大幅度跌落现象;当电机达到稳定后,母线端电压恢复稳定值;在0.8 s-1.2 s阶段,负载力矩加大,输出电流增加,直流母线电压降低;在1.2 s时,由于负载力矩突降,电磁力矩大于负载力矩,有一升速趋势,导致直流母线端产生一尖峰回馈电压,随着系统转矩的平衡,母线电压恢复稳定;在1.6 s~1.8 s阶段,由于加载转矩没有0.8 s~1.2 s阶段大,母线电压跌落值略小。

图4 恒转速变负载时被测电机转矩与直流母线电压波形

2.2 恒负载变转速仿真实验

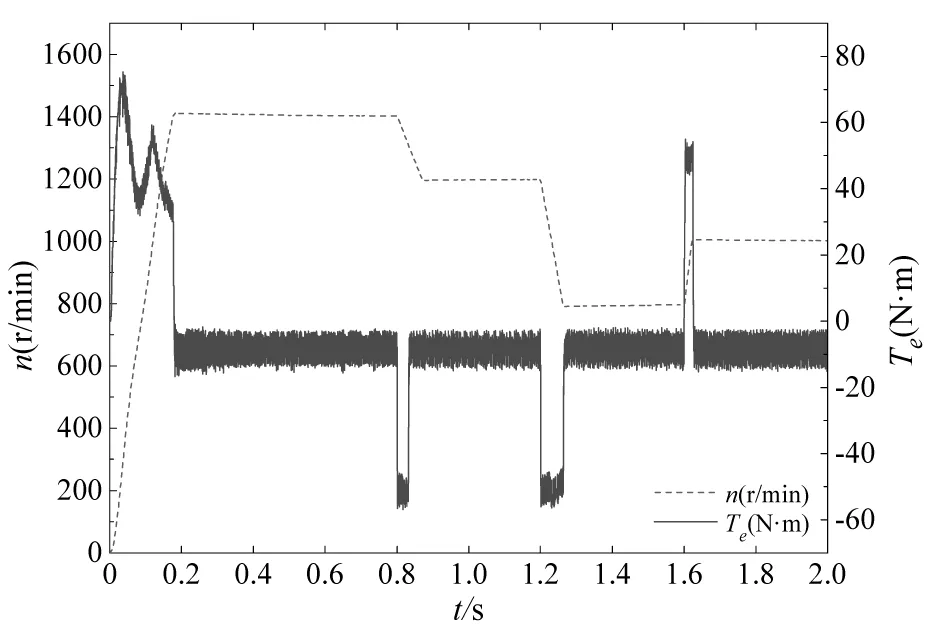

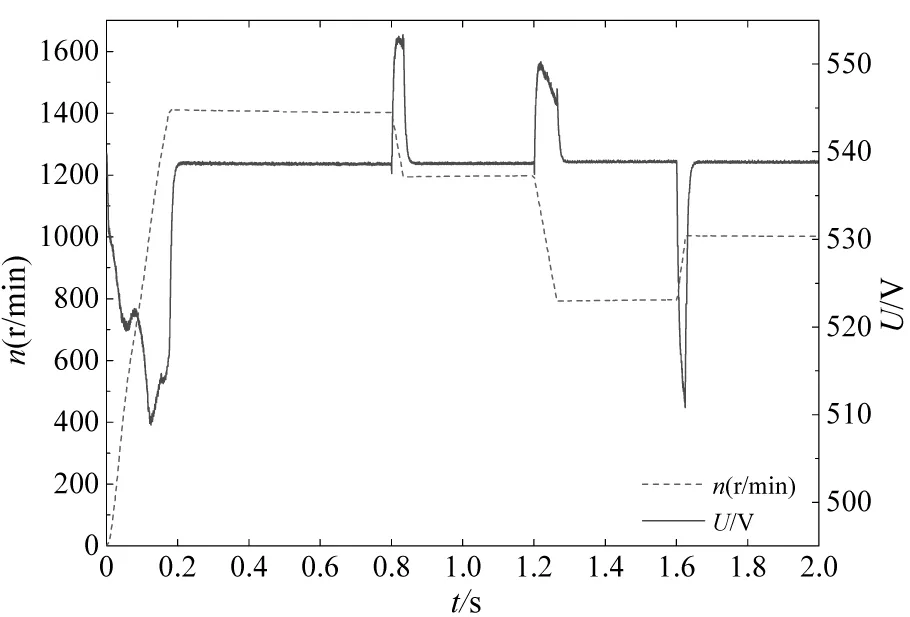

恒负载变转速实验是由负载电机为被测电机提供一个恒定的负载,被测电机给定不同转速,对被测电机在启动、运行过程中动态响应情况进行分析。系统带载10 N·m启动,在0 s、0.8 s、1.2 s、1.6 s时分别给定被测电机1400 r/min、1200 r/min、800 r/min、1000 r/min的转速,被测电机的转速、转矩波形如图5所示。在0.8 s、1.2 s处,由于给定转速的突降,被测电机开始处于减速工况状态,被测电机的电磁转矩由于受到负载电机电磁转矩的影响而减小;当系统稳定后,被测电机的电磁转矩恢复恒定状态;在1.6 s处,系统开始加速,此时被测电机处于加速工况状态,被测电机的电磁转矩受负载电机电磁转矩的影响而增大,当系统达到稳速状态时被测电机的电磁转矩恢复给定值。

恒负载变转速时被测电机转速与直流母线电压波形如图6所示。在带载起动阶段,启动电流较大,被测电机处于加速启动状态,直流母线端电容电压为电机供电,因此直流母线电压降低;当系统稳定后,被测电机工作在恒定转速1400 r/min,此时母线端电压稳定;在0.8 s、1.2 s,由于给定转速突降,瞬间惯性转速大于给定转速,被测电机有一回馈制动过程,在制动期间产生再生能量回馈至直流母线,直流母线端电压升高,在转速稳定后,母线电压恢复初始值;从母线电压上还可看出随着运行速度的降低,回馈至直流母线的再生能量也随之减少;在1.6 s~2 s阶段,因给定转速增加,输出功率,直流母线电压降低,在转速稳定下来后,直流母线电压恢复初始值。

图5 恒负载变转速时被测电机转速、转矩波形

图6 恒负载变转速时被测电机转速与直流母线电压波形

恒转速变负载运行控制为电磁响应过程,恒负载变转速运行控制属于机械响应过程,从图4~图6曲线上可见,恒转速变负载控制的响应速度要快于恒负载变转速控制,电磁量和机械量的冲击幅度也较小些。

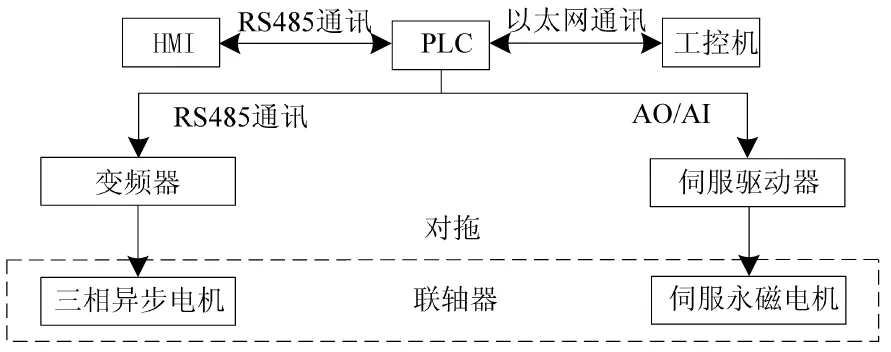

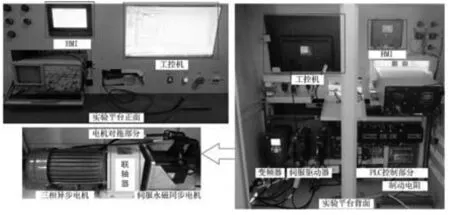

3 实物对拖平台实验设计与分析

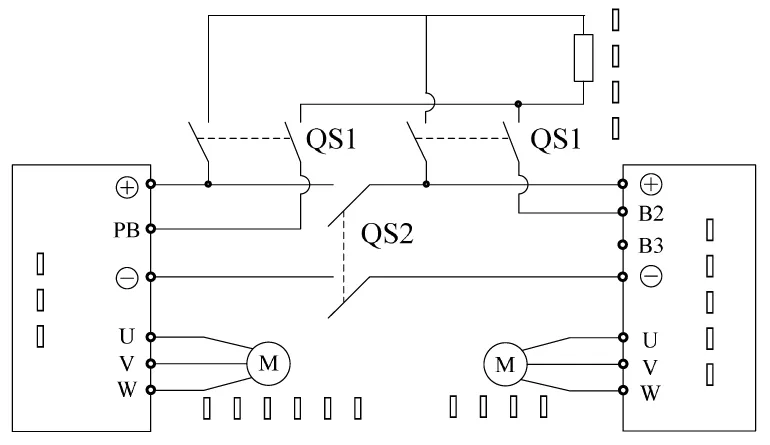

根据“电机控制技术”、“电气控制与PLC技术”教学需求,以充分利用实验台完成教学实验、进行工程实训为目标,与深圳市英威腾电气股份有限公司联合开发了一款对拖实验平台。平台硬件包括工控计算机、变频器、触摸屏、PLC、各类传感器、继电器、伺服永磁同步电机、三相异步电机等,主要器件如表3所示,实物对拖平台框架如图7所示,外形如图8所示。被测电机为2.2 kW三相异步电动机,采用矢量变频调速的控制方法;负载电机为2 kW伺服永磁同步电动机。其中,上位机采用装有监控、仿真软件的计算机和HMI来对系统的加载测试流程进行自动控制和人机监控,下位机采用PLC作为主控制器完成电机加载测试系统的自动控制。PLC通过Modbus协议采集变频器地址中的数据,通过模拟量输入/输出端口采与伺服驱动器交换数据;HMI程序中按钮、数据趋势图等与PLC中辅助寄存器、数据采集寄存器进行绑定,显示变频器相应地址中数据变化情况,完成自动化操控与数据采集显示功能。再生能量吸收回馈方式连接图如图9所示,设计两种方式回馈和吸收再生能量:共直流母线、制动电阻;当QS1断开QS2闭合时,变频器的“ 、 ”端口连接伺服驱动器的“ 、 ”端口,实现共直流母线连接,再生回馈能量循环利用,提高电源利用效率;当QS1闭合 QS2断开时,变频器“ 、PB”端口与伺服驱动器的“ 、B2”端口连接制动电阻,再生回馈能量通过电阻吸收,防止直流侧泵升电压过高,危害系统安全。

表3 主要器件表

图7 实物对拖实验平台框架图

图8 对拖实验平台外形图

图9 再生能量吸收回馈方式连接图

3.1 恒转速变负载实验

采用共直流母线的工作方式,设定变频器频率为24 Hz,被测电机对应的转速为686 r/min。PLC采用定时控制方式,在0 s~10 s、10 s~25 s、25 s~45 s、45 s~60 s分别给负载电机加20%、60%、16%、48%额定转矩的负载,上位机HMI上的恒转速变负载实验监控界面如图10所示。由图10可见,被测电机的转矩跟随负载转矩的变化而变化,但转速不随被测电机的电磁转矩变化而改变,与仿真实验现象一致,体现了系统具有良好的抗干扰能力。

图10 恒转速变负载HMI监控界面

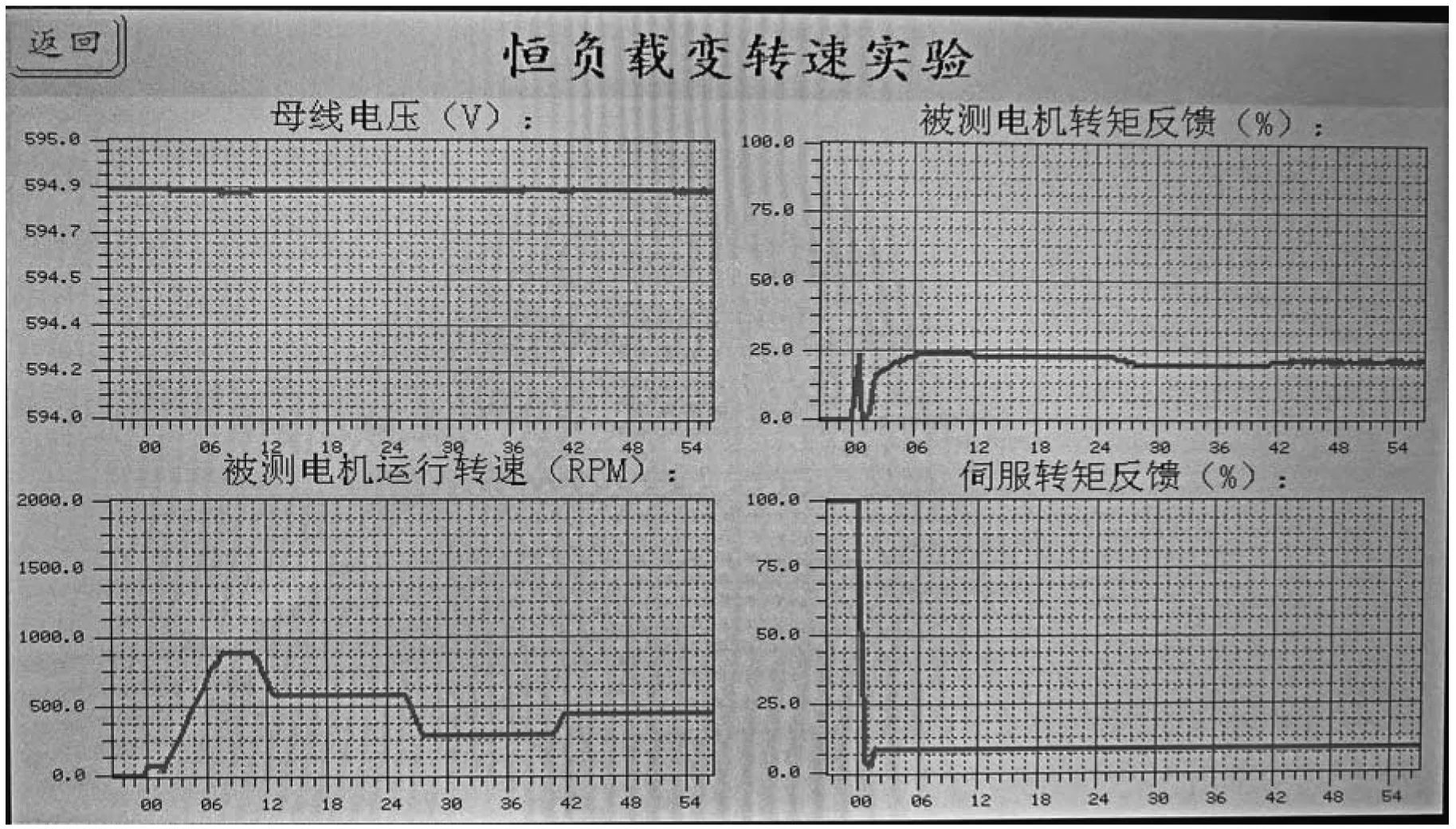

3.2 恒负载变转速实验

采用共直流母线的工作方式,给定伺服负载电机电磁转矩为额定转矩的10%。PLC采用定时自动控制方式,在0 s~10 s、10 s~25 s、25 s~45 s、45 s~60 s分别设定被测电机运行频率为30 Hz、20 Hz、10 Hz、15 Hz,上位机HMI设备上的恒负载变转速实验监控界面如图11所示。由图11可见,在加减速时,被测电机瞬间电磁转矩随转速的突变而波动,当转速稳定后,被测电机的电磁转矩基本不变,与恒转速变负载仿真实验现象一致,体现了电机在不同转速下的稳定性,验证了恒负载变转速仿真实验的正确性。

由于将变频器和伺服驱动器的直流母线并接在一起,对拖运行时被测电机主要工作在电动状态,拖动负载电机运行,负载电机处于发电状态,并将电能回馈到直流母线端直接供系统使用,从而提高了电源利用率;在转矩和速度突变时的回馈能量,也回馈至直流母线端,因此,直流母线端电压有波动但不明显。若断开QS2合上QS1,回馈能量将直接消耗在制动电阻上,工况运行时制动电阻发热严重。

图11 恒负载变转速HMI监控界面

4 结语

对拖虚实教学实验平台能分别通过对被测电机和负载电机的控制,模拟出各种运行工况,使得测试多样化。仿真平台可供学生课前、课后模拟对拖工况调试运行,观测负载、转速突变时的波形,加深对课程知识点的理解;2.2 kW实物对拖平台能让学生模拟生产中电机性能测试流程,设计电机测试方案,同时能利用PLC、触摸屏对永磁伺服电机和异步电动机进行调速控制。

设计的虚实结合的平台及配套的实验能有效用于课程实验教学和工程实训教学,利于学生加强对电机矢量控制、电机工况运行时的动态过程的认识,利于电机控制算法的验证,能有效锻炼学生电机试验的工程能力以及创新设计能力,教学实践中收效良好。