电器电磁机构动态特性实验系统的开发与教学实践

任万滨, 王天阳, 张 旭

(哈尔滨工业大学 电气工程及自动化学院,黑龙江 哈尔滨 150001)

0 引言

“电器理论基础”课程是电气工程及自动化专业的专业必修课程。课程中的电磁机构理论是电器理论范畴的主要组成部分,涉及的电磁-力-运动的综合理论与电器产品的设计与性能分析关系紧密,一直是本门课程的教学重点[1~2]。然而,其中的机电能量转换理论理解难度较大,这也是教学中的难点。虽然现有的CAE仿真分析技术可以将动态过程中的磁场变化以及机构运动过程模拟复现[3~4],但与真实电磁机构的行为表现还存在一定差异,而且以计算分析的方式让学生深入体会机构参数对于动态特性的影响效果并不理想。由此,本文以电磁继电器为典型示范对象,创新地开发了一种用于电器电磁机构动态特性模拟分析的实验系统,该系统可模拟电磁机构吸合动作过程,并可实时监测线圈电流、触点电压(电流)、触点压力等参数变化过程。另外,实验系统具有设计型实验教学的特点,可满足学生深入研究电器电磁机构调整参数(包括线圈激励、磁间隙、触点开距、触点超行程)对动态特性的影响。

1 电器电磁机构的动态特性

电器电磁结构相对简单,一般可分为电磁系统、触簧系统、传动和复原机构三部分,如图1的电磁继电器所示。其中,电磁系统,即感应机构,由软磁材料制成的铁芯、轭铁和衔铁构成的磁路系统和线圈组装而成;接触系统,即执行机构,由不同形式的触点簧片或用作触点的接触片以一定的绝缘方式组装而成;传动和复原机构,即中间比较机构,实现电器动作的传动机构是指当线圈激励时将衔铁运动传递到触点簧片上的机构。一般是由和衔铁连接在一起的触点簧片直接传动或通过衔铁的运动间接地推动触点簧片运动。

图1 电磁继电器结构示意图

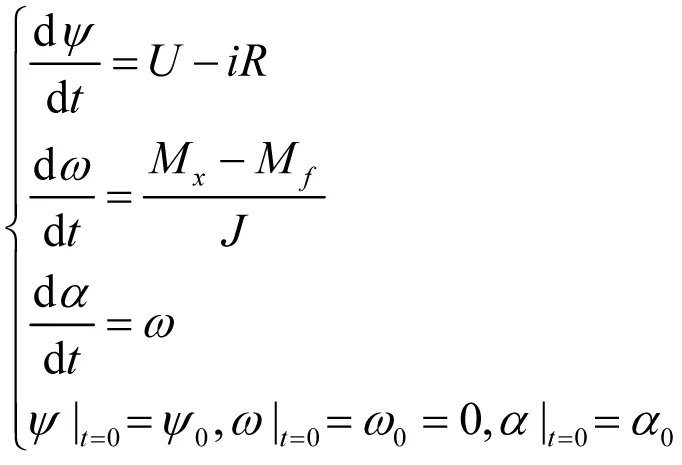

以图1所示的衔铁转动式电磁机构为例,描述其动态过程的数学模型列于式(1)。该方程组中包括线圈回路电压平衡方程,运动部件的机构平衡方程,角位移与角速度的微分关系方程以及初始值。

(1)

式中ψ-线圈磁链;

U、i、R-线圈电压、电流和电阻;

α、ω-衔铁角位移和角速度;

J-运动部分转动惯量;

Mx、Mf-吸力力矩、反力力矩;

ψ0、α0-t=0时刻的线圈磁链和衔铁位移。

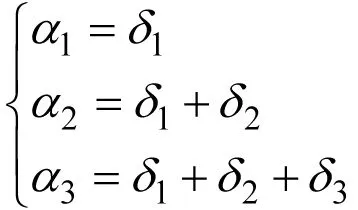

式(1)中的反力力矩与触簧系统的刚度以及电磁机构的调整参数(动断超程、自由行程和动合超程)关系密切,一般可将反力特性表示为式(2)和式(3)。

(2)

(3)

式中δ1,δ2,δ3——衔铁在动断超程、自由行程和动合超程阶段的旋转角度。

在未考虑铁心涡流的情况下,i仅为ψ和α的二元函数,Mx仅为i和α的二元函数。动态过程的计算主要有基于静态数据的数值求解法和借助商用有限元软件的联合仿真法,过程非常复杂,对于电气工程及自动化专业的本科生来说难度很大。

2 实验系统的开发

2.1 总体设计方案

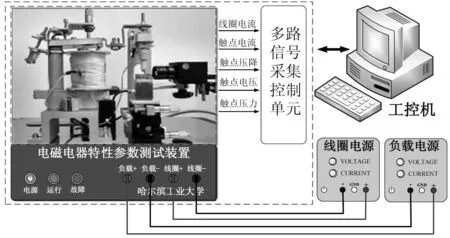

如图2所示,实验系统主要由可调机械参数实验台、电控测试箱、工控机和电源组成。实验台以典型的拍合式电磁继电器作为原型,应用手动滑台调节机械参数(包括磁间隙、开距、超程),调节范围3 mm,调节精度10 μm,进而可实现触点静压力调控,调节范围5N,调节精度0.5 mN。该结构既保留了电磁电器的结构特征,还可方便的更换触点试样。配备的CCD相机可辅助触点装配位置调整,并可实时观测电弧行为。

电控测试箱具有控制动作、测试和采集电磁继电器转换过程中的电参数波形(包括线圈电流、触点电压、触点电流、触点压降)、时间参数(燃弧时间、回跳时间、超程时间)和力参数(静压力、碰撞力)等功能。工控机内的PCI高速数据采集卡可将参数上传,通过上位机软件即时显示采集到的各参数,并存储在工控机中方便后期处理分析。实验中线圈激励和触点负载可通过电源模块调节。触点电压采样范围80 V,触点压降采样范围1 V,触点电流采样范围20 A,线圈电流采样范围3 A,数据最高同步采样率250 kHz,时间参数测试范围100 ms,分辨率4 μs。

实验台以典型的拍合式电磁继电器作为原型,应用手动滑台调节机械参数(包括磁间隙、开距、超程),调节范围3 mm,调节精度10 μm,进而可实现触点静压力调控,调节范围5 N,调节精度0.5 mN。该结构既保留了电磁电器的结构特征,还可方便的更换触点试样。配备的CCD相机可辅助触点装配位置调整,并可实时观测电弧行为。

图2 实验接线图

电控测试箱具有控制动作、测试和采集电磁继电器转换过程中的电参数波形(包括线圈电流、触点电压、触点电流、触点压降)、时间参数(燃弧时间、回跳时间、超程时间)和力参数(静压力、碰撞力)等功能。工控机内的PCI高速数据采集卡可将参数上传,通过上位机软件即时显示采集到的各参数,并存储在工控机中方便后期处理分析。实验中线圈激励和触点负载可通过电源模块调节。触点电压采样范围80 V,触点压降采样范围1 V,触点电流采样范围20A,线圈电流采样范围3A,数据最高同步采样率250 kHz,时间参数测试范围100 ms,分辨率4 μs。

2.2 机械结构设计

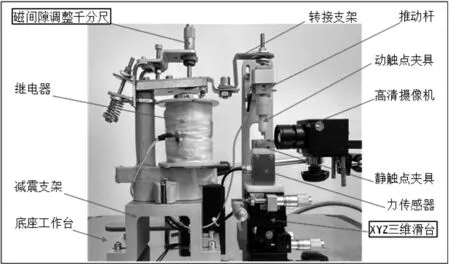

图3为可调机械参数试验台。该试验台能够满足磁间隙、触点开距、触点超程调节。试验台以JT3-12型电磁继电器为原型,保留了电磁系统、传动和复原机构。继电器固定在减震支架上,通过千分尺实现磁间隙调节。触簧系统经由转接支架和推动杆改装,动触点夹具为柔性机构,为触点开距的大范围调节和测量带来了便利。力传感器安装在静触点正下方,应用XYZ三维滑台实现静触点空间位置的调整。

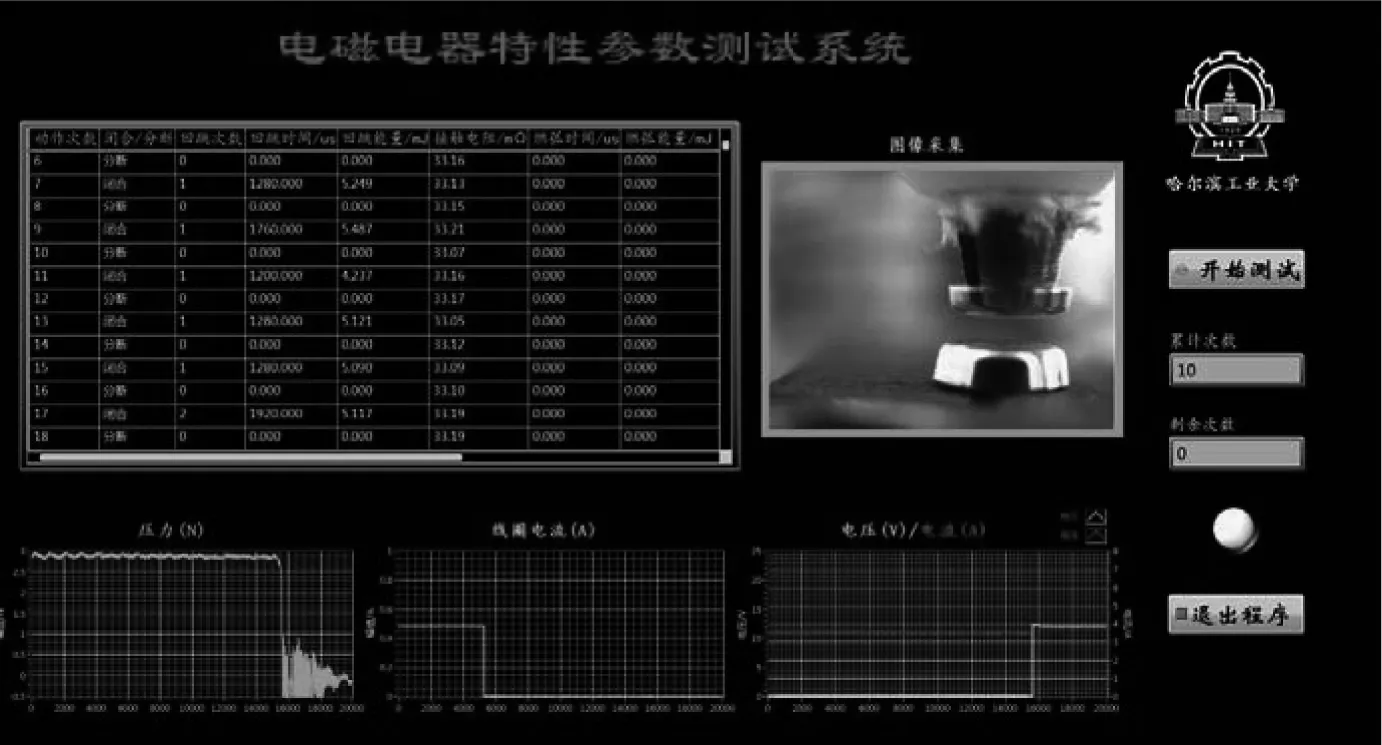

2.3 上位机软件

实验系统可视化操作界面如图4所示,基于LabVIEW软件开发了数据传输通信功能。上位机操作界面由参数显示、波形显示和图像显示三部分构成。界面左侧为显示区域,左上侧为综合参数显示区域,下方为实验过程中的原始波形显示区域,可对电磁机构的动作情况实时监测。

3 实验结果分析

3.1 磁间隙

实验过程中,调节设定电磁机构磁间隙,进一步从零开始缓慢增大线圈电压,当触点发生闭合动作时,记录此时的电压值,即为吸合电压,随后,缓慢减小线圈电压,当触点发生分断动作时,记录此时的电压值,即为释放电压。不同磁间隙下,实验测量得到的电磁机构吸合电压和释放电压如表1所示。

图3 可调机械参数实验台

图4 软件界面

表1 不同磁间隙下的吸合电压和释放电压 (触点开距:1.5 mm)

由表1可见,磁间隙由2.5 mm增大到6.25 mm,对应的吸合电压从9 V升高到13.8 V,而释放电压却没有变化,始终保持在3 V左右。这说明,磁间隙的改变会引起吸合电压的变化,两者呈正相关关系,释放电压与磁间隙无关。如图1所示,增大磁间隙会导致气隙磁阻增大,衔铁吸合所需的电磁力也增强,因此需要更大的吸合电压提供足够的电磁力完成闭合动作。在触点分断时,在各磁间隙下复原弹簧的形变量均相同,电磁机构的反力相同,故释放电压保持不变。

3.2 触点开距

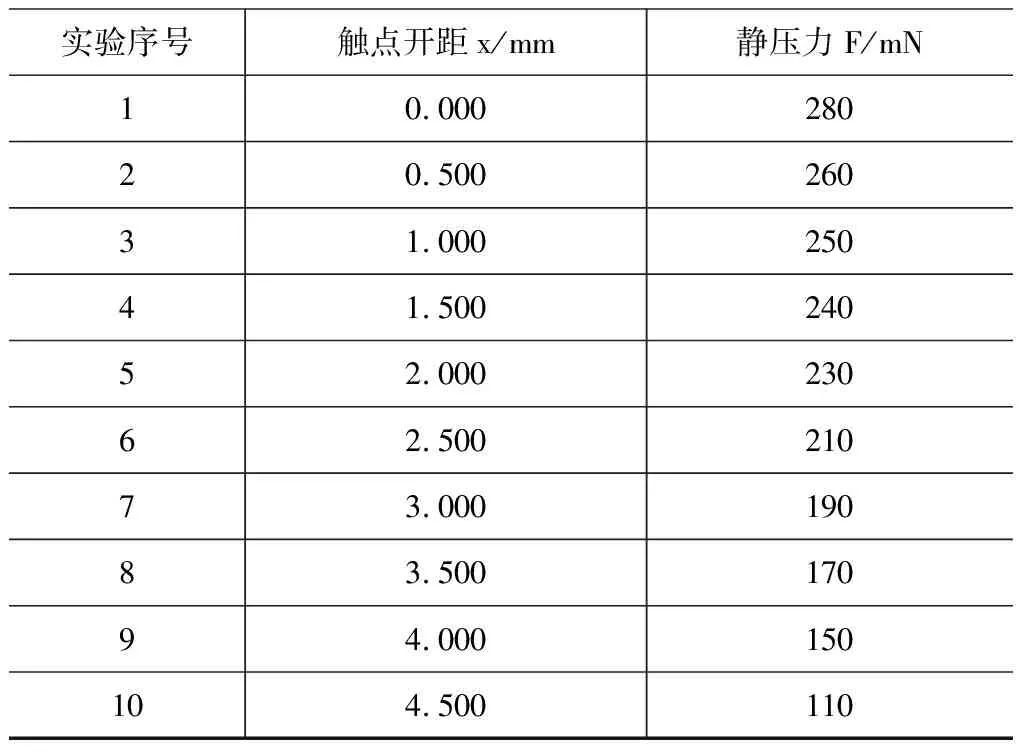

触点静压力与触点开距之间的关系如表2所示。实验过程中,线圈电压设置为20 V,固定磁间隙为3 mm,利用XYZ三维滑台调整触点开距,在不同的触点开距下,由上位机控制电磁机构分断、闭合。可见,在触点开距由0增大到4.5 mm的过程中,相应的静压力从280 mN下降到110 mN,随着触点开距的增加,静压力逐渐减小。

表2 触点静压力与触点开距关系

3.3 触点闭合过程

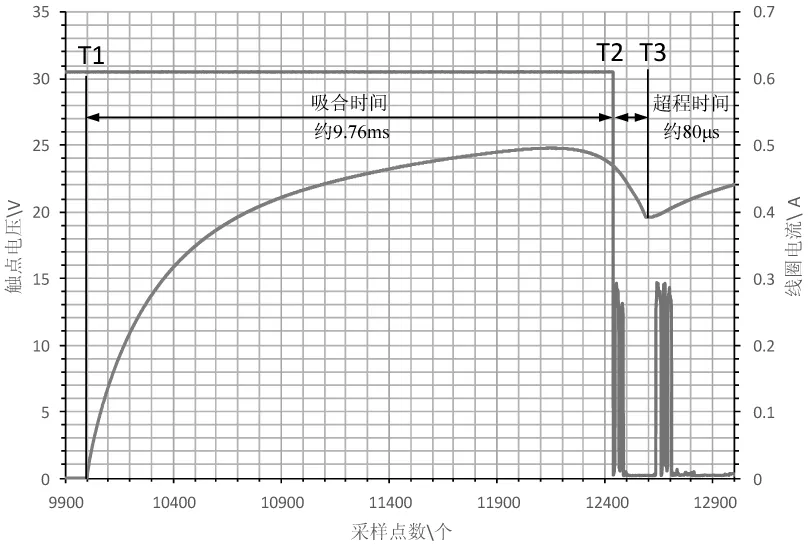

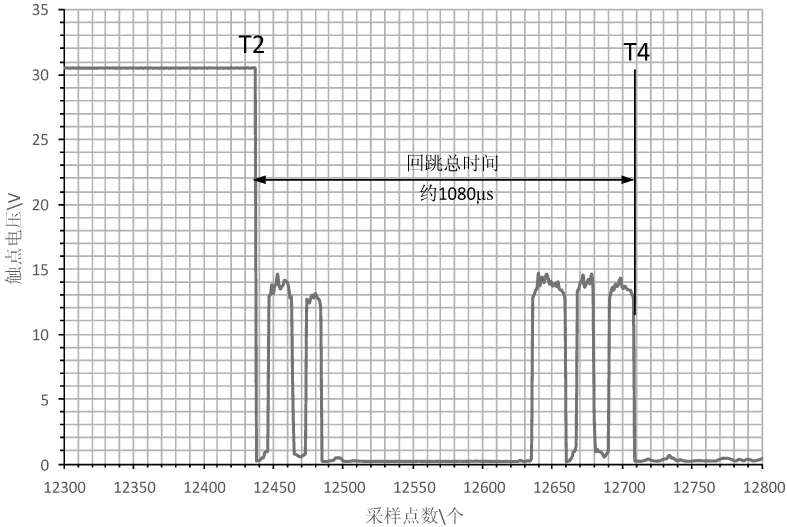

闭合过程中触点电压和线圈电流的典型波形如图5所示。图中横坐标代表采样数据点,采样周期为4 μs,总采样点数乘以采样周期即得相关时间参数数值。图5(a)中,T1对应线圈上电时刻,T2对应触点闭合时刻,T3对应衔铁闭合时刻,T4对应触点回跳结束时刻。可见,在线圈上电一段时间后,触点才会发生闭合动作,衔铁完全吸合。由图5(b)可见,触点经过5次回跳后达到稳定闭合。

定义从线圈上电至动静触点对第一次接触的时间间隔为吸合时间,由图5(a),吸合时间为T2-T1=9.76 ms。动静触点对第一次接触至衔铁完全闭合的时间间隔是触点超程阶段移动所需的时间,即超程时间T3-T2=80 μs。触点回跳阶段的电压波形如图5(b)所示,定义动静触点对第一次接触至触点回跳结束的时间间隔为回跳时间,则回跳时间为T4-T2=1080 μs。

(a) 触点电压和线圈电流波形

(b) 触点电压波形放大图5 触点闭合过程

3.4 触点分断过程

触点分断过程中的典型电压波形如图6所示。图中,T5对应燃弧起始时刻,T6对应燃弧结束时刻。起弧时刻对应的电压值为材料起弧电压,本实验中的触点材料为AgSnO2,起弧电压在12 V左右。由图可见,分断燃弧过程,触点电压产生了剧烈的波动,当燃弧电压波动至24 V左右时电弧熄灭,触点电压迅速上升至开路电压。(任万滨等文)

图6 触点分断过程

定义从电弧开始燃烧至燃弧结束的时间间隔为燃弧时间,则燃弧时间为T6-T5=96 μs。

4 结语

应用本文提出的电器电磁机构动态特性实验系统,可为学生开设电磁机构继电特性与控制特性的研究实验、电磁机构时间特性的研究实验以及电器电弧与电接触特性的研究实验。经过三年来的教学实践应用,系统运行稳定,学生可操作性强,对于教学环节知识点的理解更加深刻、明晰,直接有利于后续电器可靠性与一致性设计等教学工作的开展。