大型煤化工装置水系统稳定性运行研究及探索

陈娜娜

(河南龙宇煤化工有限公司 , 河南 永城 476600)

0 前言

河南龙宇煤化工有限公司一期年产50万t甲醇、20万t二甲醚;二期年产40万t醋酸及20万t乙二醇项目;三期利用二期富裕合成气新建20万t乙二醇项目。其中园区净水系统采用高密度沉淀+V型滤池+PCF过滤工艺的矿井水处理单元,日处理能力9.6万m3/h;除盐水系统采用预处理+反渗透+离子交换工艺技术,一期处理能力为220 t/h除盐水,490 t/h精制冷凝液;二期处理能力800 t/h除盐水,550 t/h精制冷凝液。

循环水冷却塔采用组合型钢混结构机械通风逆流式模式,其中一期循环水设计流量48 000 m3/h,二期循环式设计流量为72 000 m3/h,三期循环水为25 000 m3/h。

污水处理单元包括一期污水站、二期污水站和区域污水处理厂。一期污水处理站设计规模2 400 m3/d;二期污水站日处理污水6 000 m3/d,区域污水处理厂设计规模1.5万m3/d。为做到水资源的充分利用,污水处理厂的中水经过除氟及除磷单元后再次返回矿井水处理单元和循环水单元进行二次利用,最大限度地减少水资源的排放。

1 水系统方面存在制约因素

2020年随着河南龙宇煤化工三期新建20万t乙二醇项目的试车、投产,考虑到园区总体水平衡,届时各水处理单元全部保持满负荷运行,园区日用水量达到6×104m3/d,水系统的满负荷及稳定运行对化工装置的安全生产至关重要。

水系统方面存在的问题如下:①根据二期试车期间除盐水的供水量,以及除盐水设备的运行工况,在一、二期大系统全负荷运行后,除盐水的缺口会达到82 m3/h。除盐水的欠产将直接制约一、二期生产系统稳定运行。②一期循环水旁滤反洗水使用的是软化水,为了保证旁滤的过滤效果,旁滤每天需要定期反洗6台,反洗水量大。由于煤矿涌水量减少,导致旁滤无法按要求进行反洗,影响其正常的过滤效果,循环水浊度无法得到有效控制。③为控制循环水系统微生物的滋生和繁殖,园区一、二期循环水站均采用间歇制备投加二氧化氯方式,在实际运行过程中,受制于产气效果不稳定,设备故障率较高等问题,一直未达到良好的杀菌效果,工艺系统腐蚀率居高不下。④二期污水站排放的工艺废水中含有大量的恶臭物质,主要包括有硫类、氨类、烃类、酚类、醇类等物质,恶臭污染物的排放,严重影响了二期污水站周边的环境及工作人员的身心健康,须对这部分污染物进行处理。⑤由于原料煤、原水浓缩等原因造成浓盐水/循环水站排污水氟离子含量较高,其氟离子含量在 4~5 mg/L,但远高于“当地市控以上涉污废水排放企业(含循环外排水)外排水氟化物浓度不得高于地表水Ⅴ类标准(1.5 mg/L)”的要求,需要进行除氟处理达标排放。⑥污水厂除磷设施改造完成后,经过一段时间的运行,由于污水中含有大量的微生物,导致除磷沉淀池四周绿藻生长较快,出水悬浮物较高,且在中水回用到循环水中以后,造成循环水的微生物含量增加较快,容易产生微生物黏泥,影响循环水的腐蚀率。

2 改造措施及效果

2.1 除盐水系统改造措施

2.1.1一级RO改为二级RO

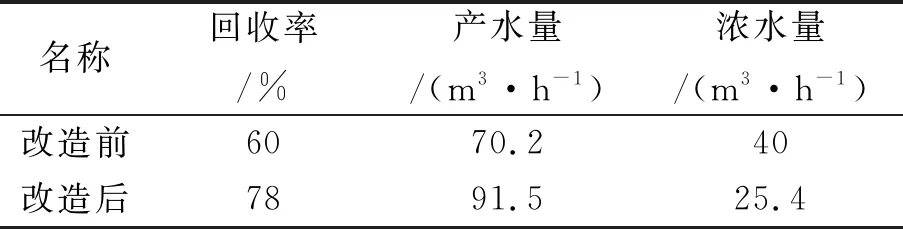

由于园区配套的开控水务处理公司可向园区供应800 m3/h一级RO预脱盐水,园区出现一级RO产水过多、二级RO产水紧张现象,本次改造不需要重新采购价格昂贵的RO设备,只需要对原有的1组一级RO部分管道进行更改就可以实现直接增加除盐水产能的目的,见表1。通过本次改造增加了1套二级RO,除盐水制备量直接增加105 m3/h,有效解决了除盐水供水水量,稳定大系统工艺运行。

表1 一级、二级反渗透设备参数

由表1可知,一级RO与二级RO设备参数几乎完全一致,从理论上完全能够满足其作为二级RO使用。取得效果:通过以上改造后,增加二级RO产水105 m3/h,改造效果显著,极大地解决了园区除盐水用水紧张问题。

2.1.2RO提效

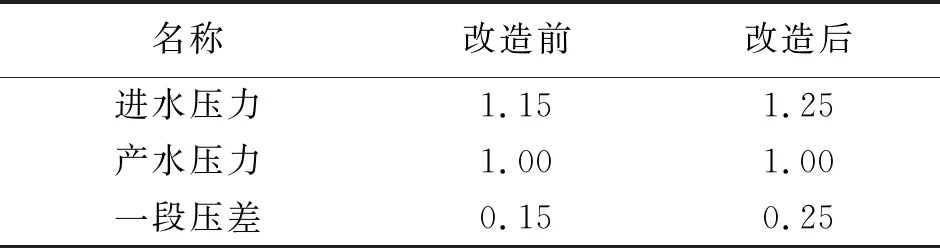

通过在一级反渗透装置进行提压,减少浓水排放,同时接入大数据运营监控系统,实现对反渗透运行参数的实施监控和计算,有效地核算反渗透系统最大的回收率。通过预报警信息及时调整现场参数变化,避免对设备产生影响,从而实现反渗透装置产水能力的提升和减少浓水的排放,回收率由原来的60%提升至78%,见表2。

表2 一级RO改造前后数据对比

通过以上措施采取,一级RO压差控制在0.25 MPa左右,小于设计值0.35 MPa,能够满足正常生产,见表3。

表3 RO反渗透提效前后运行参数对比 MPa

提效后3套反渗透装置产水能力提升63.9m3/h。可以实现每天1 553 m3的除盐水供应。提效后3套反渗透装置减排浓水43.8 m3/h。可以实现每天减少浓水排放1 051 m3。

2.2 循环水系统改造

公司循环水站采用多介质过滤器作为循环水系统的旁滤设备,以保证循环冷却水中的悬浮物含量<20 mg/L,旁滤流量为循环水流量的3%~5%,单台过滤流量在150 m3/h。旁滤反洗水设计为新鲜水,由于公司使用的矿井涌水较为紧张,因此考虑使用循环回水代替新鲜水。考虑到循环水的回水压力在0.15 MPa以上,满足旁滤的反洗要求。在1#冷却塔的回水管道上接DN300管道并入旁滤的反洗水总管上,作为旁滤的反洗水源。

改造完成后,循环水旁滤可以按工艺要求进行定期反洗,不用再考虑软化水的使用量,不仅能够保证其过滤效果,而且反洗水可以作为循环水排污的一部分,同时对循环水进行了置换,节约了大量的生产用水,循环水的浊度也能控制在正常范围内。改造前后数据见表4。

表4 循环水旁滤反洗水改造前后数据

改造后效果:循环水每台旁滤反洗时间30 min,大约使用软化水量100 m3/h,一天反洗6台,每天需要消耗软化水量600 m3/h;改为循环水回水反洗后,每天节约软化水量就是600 m3/h,一年节约水量约 21.9万m3/h,软化水成本为1 元/t,一年节约费用21.9万元。

公司采用的是氯酸钠、硫酸和甲醇生产二氧化氯工艺, 每套发生装置的ClO2生产能力是42kg/h,实际运行过程中,受制于产气效果不稳定,设备故障率较高等问题,一直未达到良好的杀菌效果,工艺系统腐蚀率居高不下。经过反复的水质化验分析和论证,同时结合国内同行业循环水系统加药情况,决定选用冲击投加次氯酸钠的杀菌方式[1]。效果如下:①冲击投加次氯酸钠后(一期投加量1.5 t/d,二期2 t/d),循环水余氯维持在0.5~1.0 mg/L内4 h,从而有效防止循环水系统微生物的生长。②投加次氯酸钠后,一、二期循环水系统的腐蚀率达到新国标0.075 mm/a。③冲击投加次氯酸钠后循环水中氯离子会出现明显升高,不会造成不锈钢换热器局部点蚀。④与原有杀菌系统比较,一、二期循环水质明显好转,设备腐蚀率大幅下降,较之前使用二氧化氯装置运行成本有所减少。

投加次氯酸钠后,一、二期循环水系统腐蚀率情况明显好转,全部降低至新国标以下,表5、表6为使用后挂片对比分析数据。

表5 循环水投用前后挂片腐蚀率数据对比

表6 循环水加药改造前后经济性对比

2.3 污水系统改造

2.3.1异味处理改造

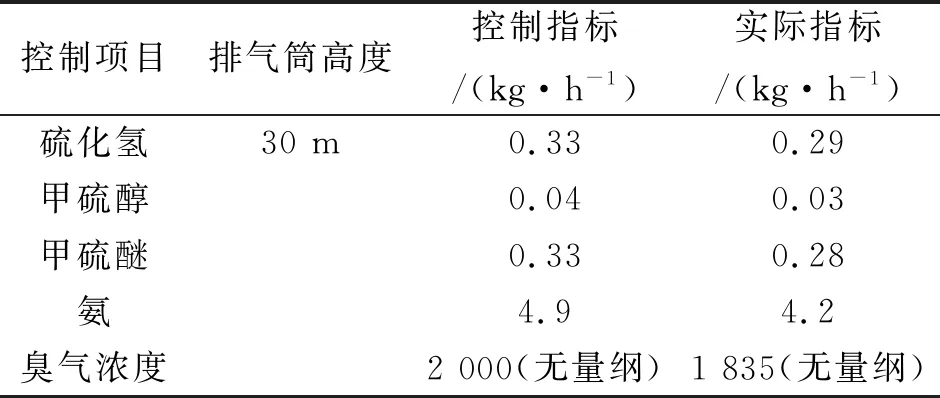

针对煤化工恶臭气体主要成分,结合二期污水站现场实际,经过综合讨论对比分析,项目主要采用两级化学喷淋洗涤+光催化氧化技术,从而实现对恶臭物质的去除;尤其是光催化氧化技术的应用,为煤化工废水恶臭物质的治理,提供新的研究方向,使恶臭物质的去除效率得到大幅提升,排放污染物的降低量更加稳定[2]。工艺流程如图1所示。

图1 工艺流程图

采用反吊膜对散发恶臭气体的水池进行封闭,覆盖面积达到1 700 m2,通过风机集中收集各水池内的有害气体,有害气体首先经过两级化学药剂洗涤,进行吸收,化学洗涤后的有害气体,通过在多元净化塔内去除气体内的水分,延长停留时间,最后经过光催化氧化设备进一步去除气体内的有害组分,确保排放气体污染物浓度达到排放要求,使污染物的去除率更加稳定。

改造增加设备如下:①除臭风机,风量10 000 m3/h,风压3 500 Pa,22 kW,变频;②卸料泵,流量10 m3/h,扬程10 m,2.2 kW,耐磨耐腐蚀;③液碱塔喷淋泵,流量25 m3/h,扬程25 m,5.5 kW,耐磨耐腐蚀;④次钠塔喷淋泵,流量 25 m3/h,扬程25 m,5.5 kW,耐磨耐腐蚀;⑤液碱加药计量泵,流量100 L/h,扬程40 m,0.37 kW;⑥次钠加药计量泵,流量100 L/h,扬程40 m,0.37 kW;⑦光催化氧化设备,处理气量10 000 m3/h,9 kW,不锈钢光触媒上塑,外壳,316 L,不锈钢厚度≥3 mm。

改造取得的效果:本次改造项目,排气筒高度为30 m,执行15 m排放标准要求(更加严格),所有处理过的数据均满足GB14554—93(恶臭污染物排放标准),改善厂区的环境质量。具体指标见表7。

表7 恶臭污染物排放指标

2.3.2外排水除氟改造

由于永城处于高氟区,国内大型化工装置废水除氟没有过多的经验进行参考,结合国内自来水公司除氟设施,经过园区反复论证,根据废水中F-浓度为4~5 mg/L,因此采用活性氧化铝过滤吸附法可保证达标排放[3]。

浓盐水站及循环水站排污含氟废水直接流至吸附过滤装置,经活性氧化铝吸附后的废水自流至雨水井外排。吸附饱和后的滤料采用再生液浸泡法进行再生处理,浸泡后的再生液经泵提升至气化废水除氟反应池处置。 改造工艺流程如图2所示。

图2 改造工艺流程图

本次改造设备如下:吸附罐,Φ3 800 mm×6 000 mm;单台处理能力50 m3/h;有效滤速4.41 m/h;数量20个;吸附剂装填量20 t;处理水量700 m3/h。

除氟设施改造介质为循环排污水、反渗透浓盐水,改造前氟离子浓度4~5 mg/L;改造后氟离子浓度<1.5 mg/L。

改造后的效果:循环水排污水、反渗透浓盐水经该工艺过滤吸附后F-含量由4~5 mg/L降低至1.5 mg/L以下,达到排放指标,从而保证外排水氟离子达到环保排放要求。

2.3.3外排水中水回用后加药系统改造

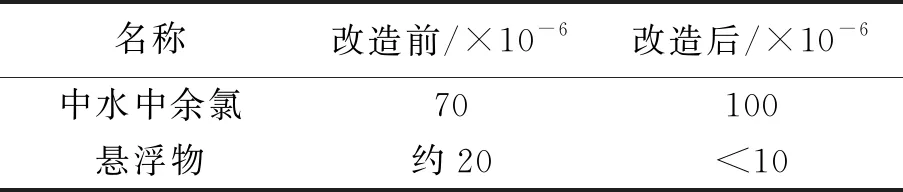

通过在除磷加药间新增加1套杀菌加药装置,通过计量泵将杀菌剂直接投加到除磷反应池,连续稳定性地投加,巴氏槽出水水质得到了很大的改善,出水悬浮物达到环保要求,满足了中水回用要求,既节约了水资源,避免了微生物在循环水中的大量繁殖,又降低了循环水杀菌剂的使用量,经济效益良好。

改造后取得效果:通过测定巴氏槽水中余氯的含量,将杀菌剂的浓度调整到100×10-6,除磷沉淀池的出水得到了很大的改善,出水水质悬浮物<10×10-6,出水水质达到了中水回用标准。通过源头控制,减少了循环水杀菌剂的加药量,降低了循环水的腐蚀率。具体如表8所示。

表8 中水回用加药设施改造前后数据对比

3 结论

通过以上改造措施的实施,园区增加除盐水量为169 m3/h,循环水系统减少原水利用600 m3/d,循环水系统腐蚀率大幅度降低且全部满足新国标要求,同时随着污水异味源治理、外排水氟离子控制、中水回用等一批环保设施投运,园区现场环境得到根本改善,安全生产运行质量得到显著提高。