水果被动抓取末端执行器的结构设计

孙金风, 陈 龙, 杨智勇, 熊高健

(湖北工业大学机械工程学院, 湖北 武汉 430068)

末端操作器作为采摘机器人的关键部件,直接影响采摘机器人的采摘能力,对蔬果的成功采摘起着关键作用。笔者以抓取苹果为例对操作器进行结构分析、受力分析和优化分析,设计出具有可调性的柔性缓冲装置。该装置通过调整,可以适应市场上大多数品种水果的无损抓取,可广泛应用于水果产业链中的水果在线检测及分拣领域,提高水果分拣效率,降低劳动强度[1-3]。

1 末端操作器的初步设计

1.1 整体结构及工作原理

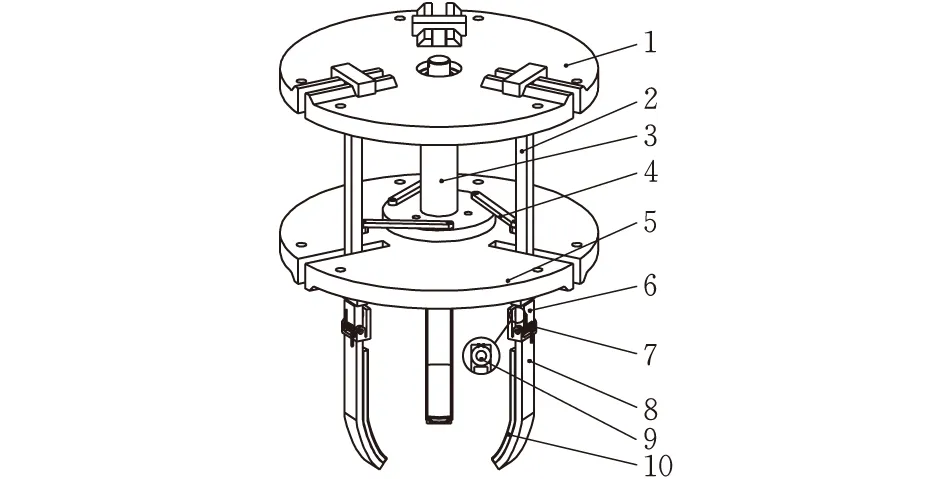

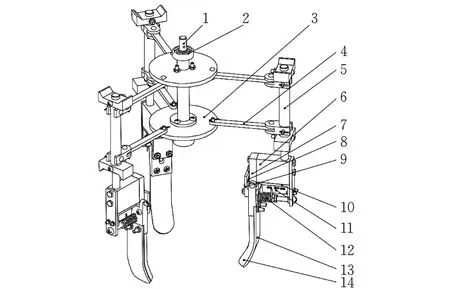

采用如图1所示的三手指稳定抓取方式,主控计算机通过视觉定位水果空间位置并发出指定运动指令[4-5],先由传动系统带动曲柄3旋转,再通过连杆4牵引滑块在上下滑台1、5的滑槽滑动,从而带动抓取手指8向水果移动抓紧水果。当抓取力达到预设值或水果对抓取手指的反作用力大于扭转弹簧7的预紧力时,抓取手指连接块6的凸起将松开按动开关9,电机停转,抓取手指8停止收缩,水果抓取过程完成。

抓取完成后,传动系统会对电机发出水果收箱运动的信号。末端操作器运动到指定位置,电机反转,抓取手指8松开水果,按动开关9再次处于压紧状态,并继续运动,回到初始状态[6]。水果收箱过程结束,装置进入下一个工作循环。

1-上滑台; 2-滑块; 3-曲柄; 4-连杆; 5-下滑台; 6-抓取手指连接块; 7-扭转弹簧; 8-抓取手指; 9-按动开关; 10-软硅胶图 1 整体结构

1.2 机构基本尺寸的确定

1.2.1曲柄及连杆尺寸市场上苹果的尺寸直径范围一般为30~100 mm,高度范围为40~70 mm,而梨、桃、桔子、柑橘、草莓等其他品种水果的尺寸均小于苹果。因此,将苹果作为对象可使机械手具有较大的抓取范围,能适应其他品种水果的抓取。

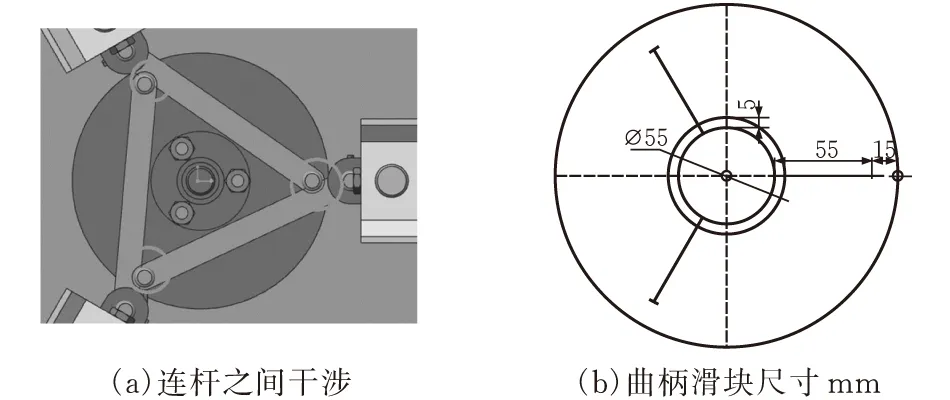

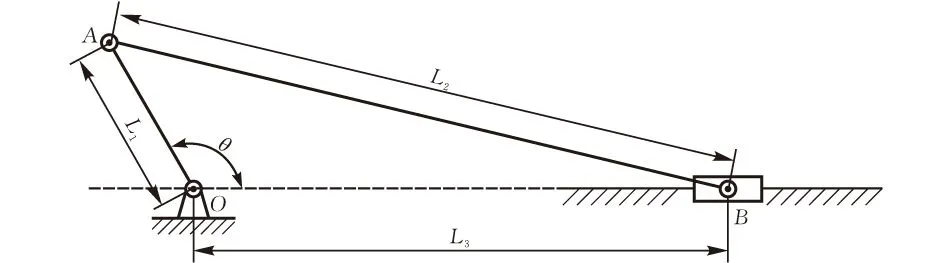

取抓取手指的工作直径范围为10~100 mm。计采用如图2所示的曲柄滑块机构,防止连杆发生干涉,其旋转角度不能超过120°。经过几何分析,设计曲柄和连杆的尺寸分别为27.5 mm和55 mm。

图 2 曲柄连杆

1.2.2滑台直径与高度根据曲柄和连杆的尺寸以及抓取手指工作范围,取滑台直径195 mm。为防止滑块在滑动过程中卡死,对上下滑块采用两点拉动的方式。考虑两点拉动的方案所占用的物理空间,选取滑台部分高度为100 mm。

2 关键部件的设计

2.1 抓取手指的设计

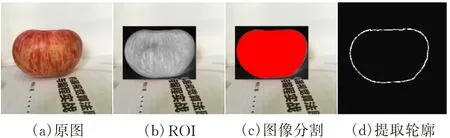

2.1.1抓取手指轮廓确定为获得水果的近似轮廓曲线,采集苹果图片,使用Halcon机器视觉软件对采集的图片进行图像处理。首先利用gen_retangle算子和reduce_domain算子分别创建ROI(感兴趣区域)和分割出ROI(图3b)。进行图像处理时只需关注待测目标及周围的区域,以减少计算量,提高图像处理的速度和精度。然后利用trans_from_rgb和threshold对ROI阈值分割,得到初步分割图,再使用图像形态学算法进一步处理,对目标进行增强和除去一些噪声干扰,为后续的特征提取和边缘检测做准备。最后利用Canny算子进行目标轮廓提取(图3d)。

图 3 提取苹果轮廓过程

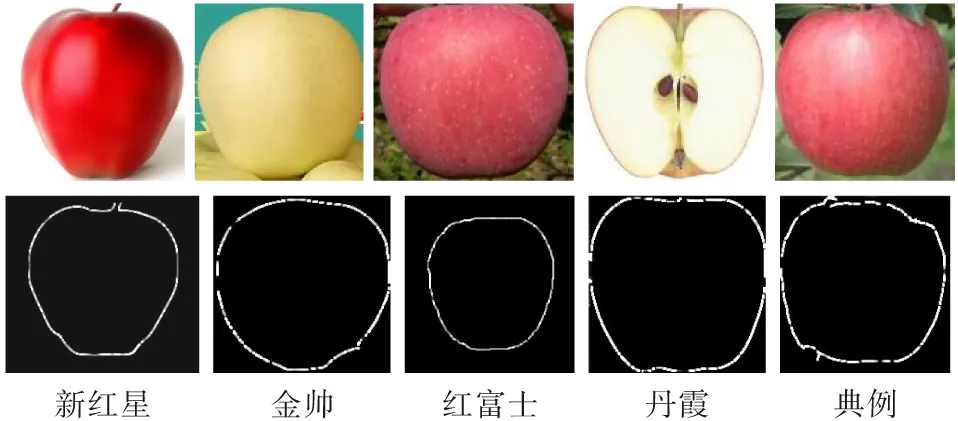

图4为不同品种苹果的正面图片,通过图像处理提取不同品种苹果的轮廓曲线。

图 4 提取不同品种苹果的轮廓图

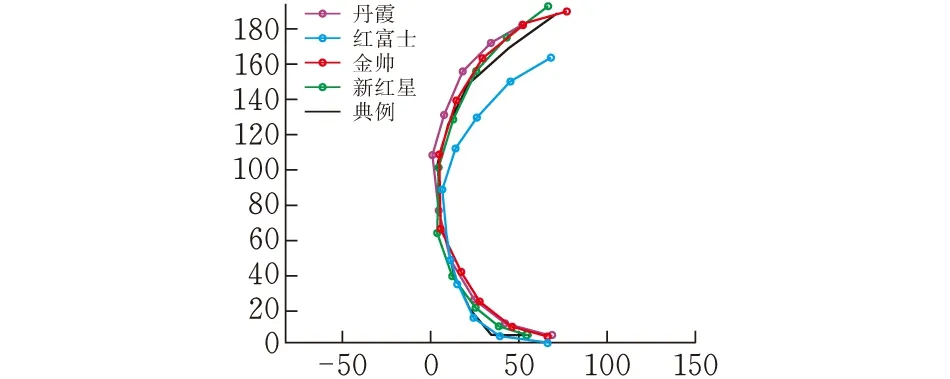

调整提取出来的轮廓图像,将图片像素尺寸改成一致,在Matlab软件中提取比例一致的数据并分析比较。用Matlab软件调用处理后的图片,采用取点法,提取出苹果轮廓曲线(图5)。

(a)不同品种苹果轮廓曲线

(b)综合轮廓曲线图 5 苹果轮廓曲线

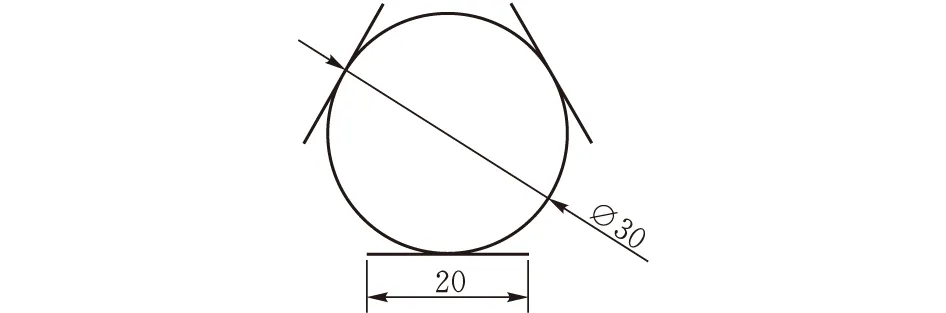

图 6 手指宽度分析 mm

采用算术平均值算法,将取得的数据求平均值,拟合出综合轮廓曲线。

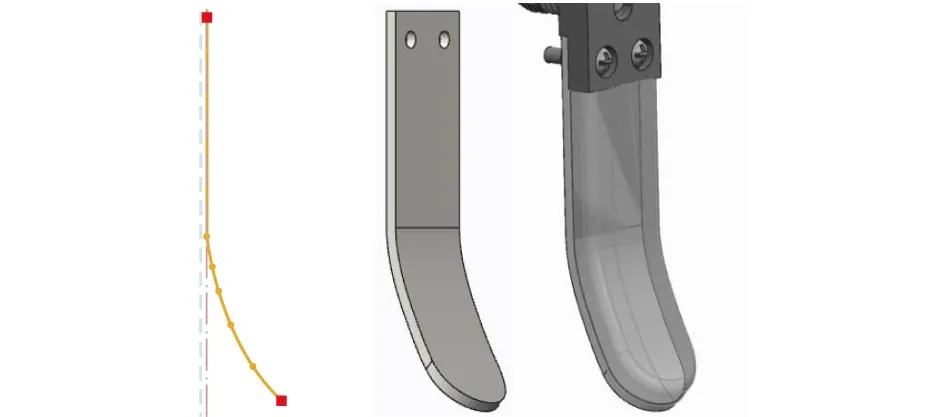

2.1.2建立手指模型由于苹果高度一般范围为40~70 mm,抓取手指接触高度小于苹果高度的一半,因此取抓取手指弯曲部分的高度为30 mm,手指竖直部分高度为40 mm。

为防止三个抓取手指在抓取过程中产生相互干涉,同时保证手指和苹果有足够的接触面积,让手指宽度利用率足够大,根据苹果的最小直径,确定手指宽度范围为20 mm。

根据前面的确定抓取手指得高度和宽度,采用Matlab获得的综合轮廓曲线的有效数据点,根据苹果的高度范围,对曲线进行适当的调整,在Creo软件中建立抓取手指模型(图7)。

图 7 手指曲线和三维模型

采用拟合苹果轮廓曲线弯曲手指作为抓取执行部件。由于抓取手指的抓取面与苹果外轮廓十分相近,所以其抓取水果时的接触面积大,所需抓取力相对较小。此外,手指内侧贴有软硅胶,增加了抓取的柔性,抓取苹果时有一定缓冲作用,从而大大降低了苹果的损坏率。

2.2 柔性缓冲装置的改进设计

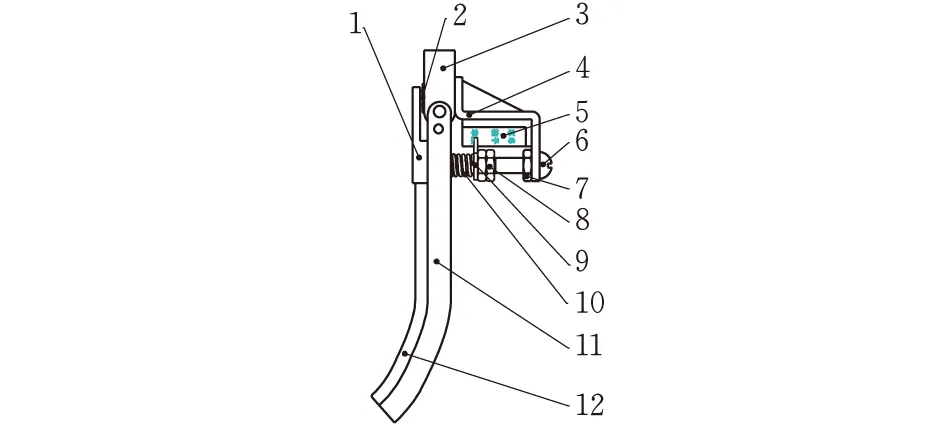

由于初步设计的末端操作器的缓冲器过于简单,仅抓取手指连接块和抓取手指连接处安装了扭转弹簧,扭转弹簧的刚性较大,预紧力的范围过小,很可能会造成抓取成功率会偏低,水果的损坏率偏高,而且抓取对象单一。因此,需要对柔性缓冲装置进行改进设计,进一步提高抓取效率和质量。在抓取手指和运动部件连接处采用柔性缓冲装置,代替了单一的扭转弹簧,其结构设计如图8所示。

1-压块; 2-按动开关; 3-抓取手指连接块; 4-预紧力调整块; 5-预紧力刻度尺; 6-螺钉; 7-螺母; 8-调整螺母; 9-预紧力指针; 10-压缩弹簧; 11-抓取手指; 12-软硅胶图 8 改进后的抓取手结构

如图8所示,按动开关2安装在抓取手指连接块3的侧面上,压块1压住按动开关2。弹簧预紧力调整块4固定安装在抓取手指连接块3上。预紧力刻度尺5安装在预紧力调整块4上。螺钉6通过螺母7安装在弹簧预紧力调整块4上。预紧力指针9位于压缩弹簧10和调整螺母8之间。

工作时,当抓取力矩大于压缩弹簧力矩,抓取手指会相对于抓取手指连接块向外侧转动,同时按动开关压块解除对按动开关的压力,按动开关变为断开状态,驱动电机停止运动,抓取手指停止运动,防止损伤水果,抓取动作结束。当抓取手指松开水果时,抓取手指在压缩弹簧回复力的作用下归正,按动开关压块重新压紧按动开关,柔性缓冲装置复位。通过调整螺母的位置,改变压缩弹簧的预紧力,可实现对不同品种水果的抓取。

3 苹果的受力分析及抓取力的确定

3.1 抓取苹果受力模型

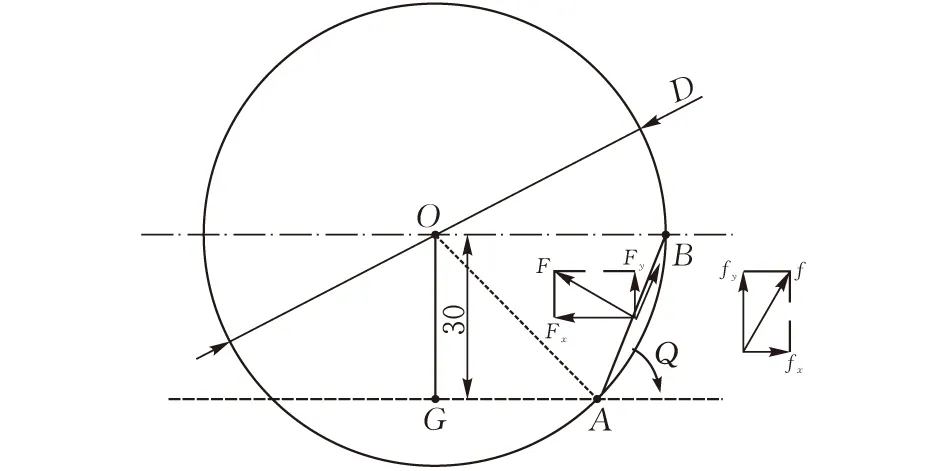

建立简化模型如图9所示。先将受力模型简化,针对手指和苹果理想接触情况计算出手指抓取力的理想值,然后通过调整装置在样品中进一步调整抓取力。

F-机械手对苹果的作用力;G-苹果的重力;f-苹果受到的摩擦力;D-苹果直径;AB-简化后的苹果受力面;Q-苹果受力面和水平方向的夹角图 9 简化模型

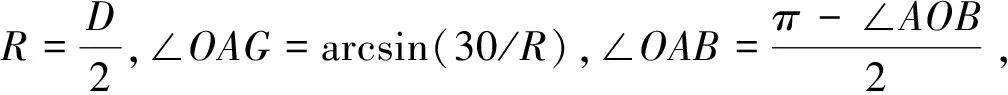

3.2 将苹果抓起的最小抓取力

(1)

(2)

(3)

根据受力平衡

G=3×(FX+FY)

(4)

综合式(1)(2)(3)解得F和D之间的关系如下:

(5)

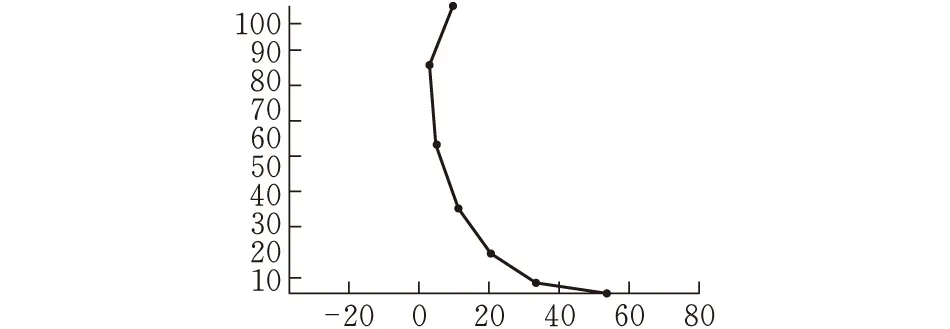

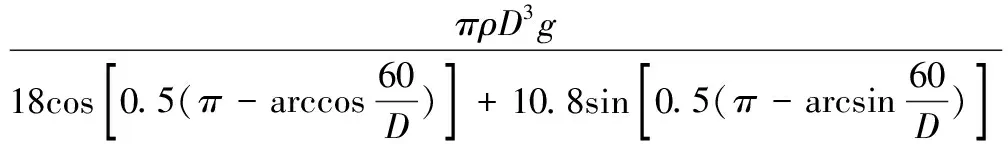

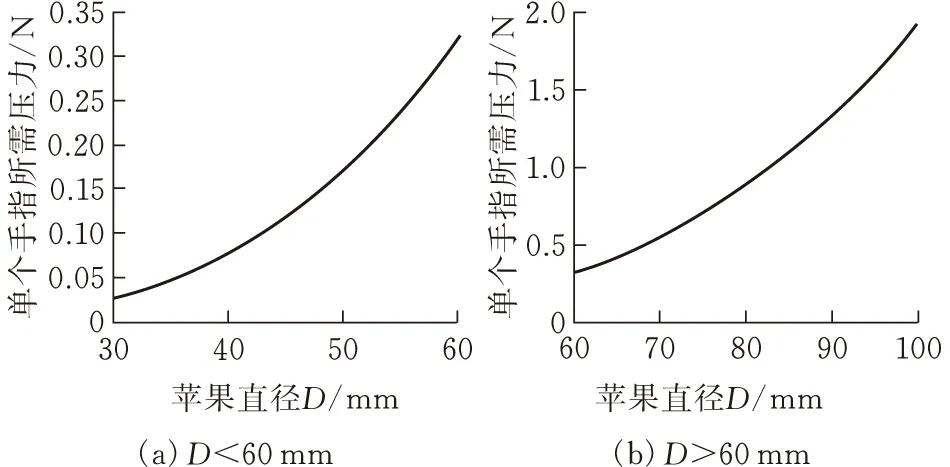

在Matlab软件中输入式(5),输出的图形如图10所示。

图 10 手指所需压力与苹果直径的对应关系

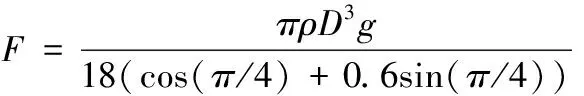

抓取装置的手指高度为30 mm,当苹果直径D<60 mm时,简化后苹果受力面和水平方向的夹角Q=π/4。由式(1)(5)得

(6)

由式6可知,末端操作器要将不同直径的苹果抓起所需的抓取力范围为0.04~1.97 N。为了保证不同直径的苹果都能顺利抓起,单个手指所需压力值取F=2 N。考虑到这是理想接触情况下的受力,取安全系数S=2,则实际抓取苹果时最小抓取力Fmin=S·F=4.00 N。

3.3 不破坏苹果的最大抓取力

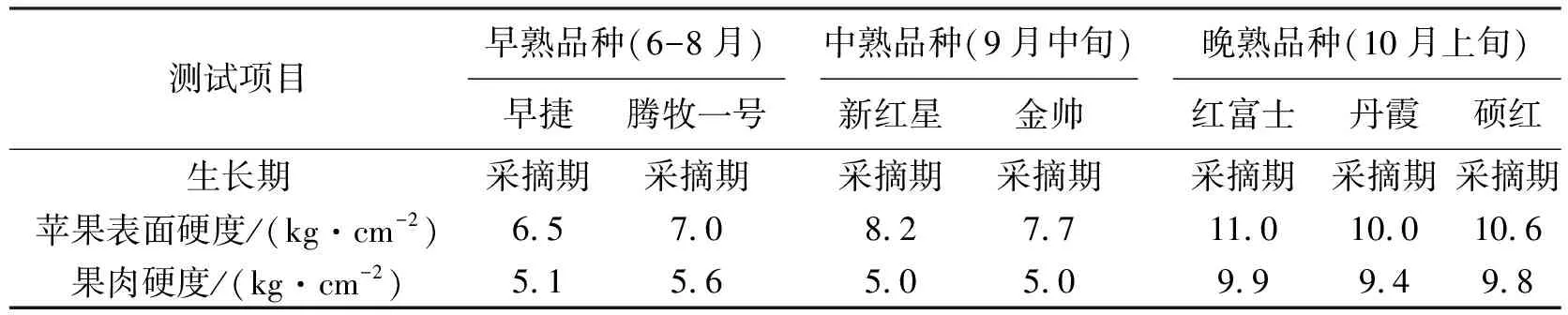

不同品种成熟苹果的表面硬度及果肉硬度值如表1[7]所示。由于所有品种苹果的果肉硬度都小于其表面硬度,其差值在1~2 kg/cm2。为防止果肉先于果皮发生变形而产生损伤,将果肉硬度作为不破坏苹果的参考标准。根据表1的信息,取最小苹果硬度值P=5 kg/cm2=0.5 N/ mm2。

表1 不同品种苹果各个生长期临界受力特征

在抓取苹果时,抓取手指内侧贴有的软硅胶与苹果表面充分接触,接触面积大小可近似等于整个软硅胶层的面积。根据模型尺寸,通过对模型曲面的扫描得到单个抓取装置的手指与苹果直接接触的表面积S=442 mm2,则不破坏苹果表面的最大抓取力Fmax=P×S=0.5×442 N=110.5 N。

3.4 确定抓取力和预紧力

1)确定抓取力

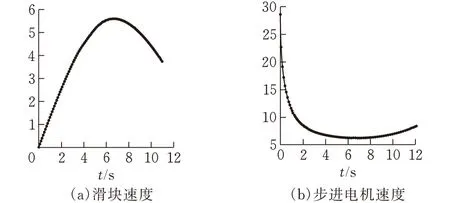

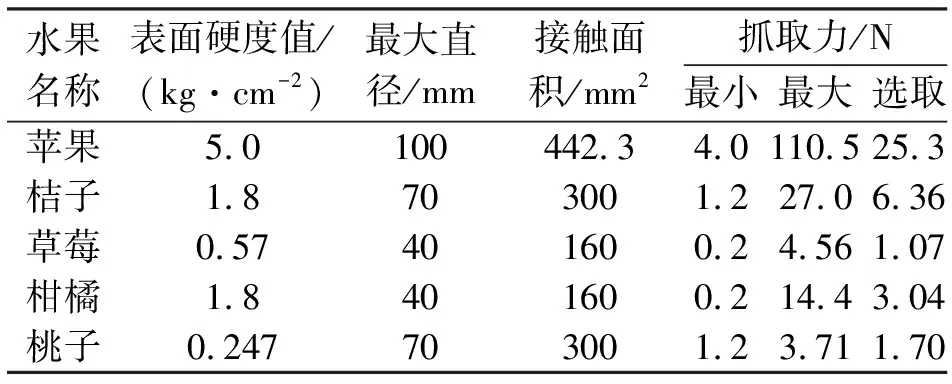

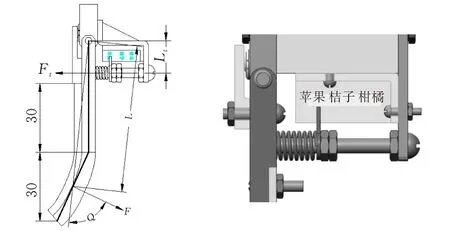

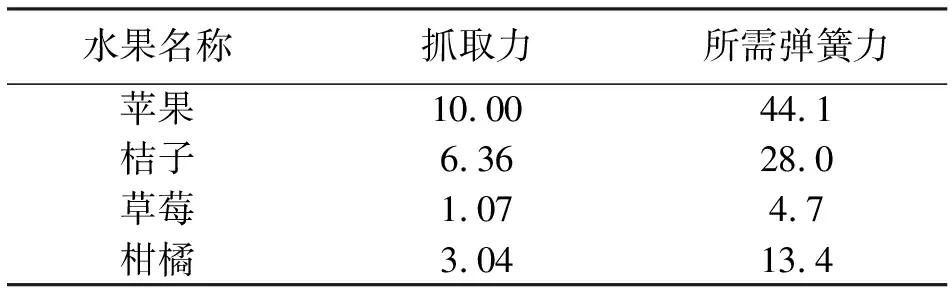

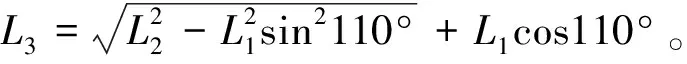

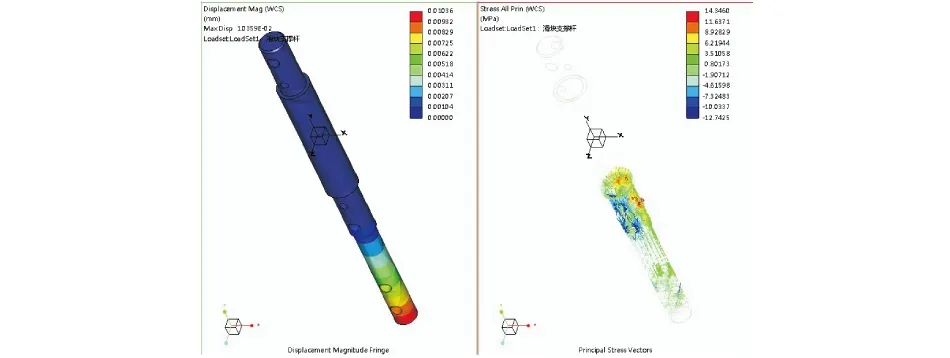

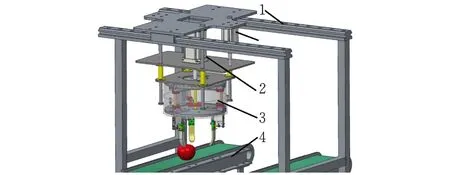

由于Fmin F=25.3 N即作为该装置抓取苹果时设定的抓取力。 本设计虽以苹果为主要抓取对象,但最终面向的对象是多品种的水果。经查询相关水果的表面硬度值和尺寸范围[8-9],参考苹果的受力分析过程,分析结果如表2所示。 表2 不同水果尺寸和抓取力分析结果 由表2可看出,苹果的预定抓取力与其他水果最佳抓取力相差较大,会造成对应的弹簧预紧力量程、弹簧刻度尺尺寸偏大以及调节不方便等缺点,而且实际上抓取苹果的力度也不需要25.3 N,因此需要将初步设置的苹果抓取力调得更小一些。选取最小抓取力的2.5倍为苹果的抓取力,即10 N,这样既确保稳定的抓取成功率,又避免了不同品种水果的预紧力相差过大所带来的问题。 2)求取弹簧预紧力 根据抓取机构手指的力矩分析(图11),由转矩平衡公式得: 图 11 手指力矩分析 Ft·Lt=F·Lsin∠Q (7) F为果对手指的反作用力;Ft为压缩弹簧对手指的作用力;L为简化后水果反作用力臂;Lt为压缩弹簧作用力臂;Q:F和L的夹角。 建模时,根据装置的工作需要和满足连接件的安装要求,初定参数:L=78.81 mm;Lt=17.00 mm;Q=72°。根据不同水果的最佳抓取力,由式(7)计算出对应的弹簧压力,结果如表3所示。 表3 常见水果抓取力与所需弹簧力N 根据工作要求,抓取手指的抓取范围为10~100 mm。为防止干涉,曲柄滑块机构中曲柄转角不超过120°,取其旋转角度范围为0~110°,则曲柄滑块从0~110°的转动过程中行程差为45 mm。为保证滑台尺寸合理,将曲柄滑块中曲柄长度和连杆长度作为设计变量,将它们的和作为目标函数,在Matlab中进行优化,得到满足运动要求的最小尺寸。建立数学模型。 设曲柄长度为L1,连杆长度为L2,滑块为B。曲柄旋转角度θ的范围是0~110°。曲柄旋转一周,最大行程差为2L1,则有2L1>45,取L1下界为23 mm。 由图12根据余弦定理 图12 曲柄连杆数学模型 可得 (8) 则行程差 有等式约束条件S=45。 取曲柄长度L1上界为40 mm,连杆长度下界和曲柄长度下界相同,连杆长度上界为70 mm。在Matlab中进行优化设计,优化结果为曲柄长度L1为28.53 mm,连杆长度L2为57 mm。 在抓取手指安装位置处设计调整块,其滑块端点的运动范围为25~70 mm,对应的抓取直径为50~140 mm。经过调整,调整块沿着滑台径向长度为32 mm,抓取手指的工作直径范围为10~100 mm,满足设计要求。 滑块支撑杆是本装置中受载荷较大的零件。对其进行静力学分析。选取45号钢作为分析材料,将滑块支撑杆和滑块连接处固定约束,单个手指的最大抓取力不超过10 N,在滑块支撑杆和抓取手指连接处一共施加10 N的力,在Creo中对滑块支撑杆进行静力学分析,结果如图13所示。 图13 滑块支撑杆静力学分析 分析结果显示,危险截面处冯米斯应力值为14.346 MPa,端点处最大位移为10.4 μm,满足材料的使用安全。 如图14所示,将优化后的抓取机械手末端执行器(图15)安装在导轨上。执行器工作动力由步进电机提供,整体上下运动的动力由气缸提供。 1-导轨; 2-气缸; 3-步进电机; 4-抓取机械手; 5-传送带图14 抓取机械手工作环境仿真 1-滑块支撑杆;2-轴承;3-曲柄;4-连杆;5-滑块;6-调整块;7-抓取手指连接块;8-按动开关;9-压块;10-预紧力调整块;11-预紧力刻度尺;12-压缩弹簧;13-抓取手指;14-软硅胶图15 优化后的末端操作器 通过机器视觉技术对水果目标进行识别定位,摄像头采集图像并将其图像数据传输给主控计算机,主控计算机中视觉处理软件完成输入的图像数据处理,通过一定运算得出抓取目标的三维信息。获取目标的三维信息后,主控计算机发出相应运动指令,抓取机械手将目标抓取后运送到指定位置。 根据其约束条件,结合代数和几何方法推导出电机运动的逆解公式。逆解公式的结果是否存在解,与末端执行器的约束条件密切相关,如果不满足其约束条件,则无解[10]。 由图16a可看出,当曲柄以10°/s匀速转动,滑块速度先增加后减少,确保稳定抓取,只需控制步进电机的转速即可。当步进电机转速规律如图16b所示时,滑块可做匀速直线运动,实现稳定抓取。 图16 运动分析

4 关键结构尺寸优化与校核

4.1 曲柄滑块机构尺寸优化

4.2 抓取手指的结构优化

4.3 滑块支撑杆的强度校核

5 机构运动仿真

5.1 工作环境仿真

5.2 机构运动学仿真