某商用车驾驶室漏水问题分析与解决

张欣 付尧 邓华侨 叶琳 冯薇丽

摘 要:驾驶室漏水是商用车质量改善中需要重点关注和解决的问题,漏水问题与产品设计和制造工艺都息息相关。本文以几例典型的市场反馈漏水问题为例,介绍了解决驾驶室漏水问题的方法及整改措施,为后续新品开发及质量改善的处理打下坚实的基础。

关键词:商用车驾驶室 漏水 密封性

Analysis and Solution of Water Leakage in the Cab of a Commercial Vehicle

Zhang Xin Fu Yao Deng Huaqiao Ye Lin Feng Weili

Abstract:Water leakage in the cab is a problem that needs to be focused on and solved in the quality improvement of commercial vehicles. The problem of water leakage is closely related to product design and manufacturing processes. This article takes several typical market feedback water leakage problems as examples, introduces the methods and rectification measures to solve the water leakage problem in the cab, and lays a solid foundation for the subsequent development of new products and the treatment of quality improvement.

Key words:commercial vehicle cab, water leakage, airtightness

1 前言

對商用车而言,汽车的驾驶室就如同驾驶员的家。驾驶室室内的舒适性,关乎汽车驾驶员的心情及开车质量。汽车在行驶过程中,驾驶室的密封性尤为重要,密封性良好,汽车驾驶员就不会被风吹着,被雨淋着。反之,则直接影响汽车驾驶员的心情,以及加重长途开车的疲惫。如果出现前风挡漏雨,则影响驾驶员视线,易造成安全事故。[1]

驾驶室生产过程中,包括冲压、焊接、涂装、总装,由于设备参数的浮动和工艺过程符合性偏差,导致驾驶室的密封性存在缺陷,在30min淋雨房车辆进行淋雨密封性能试验时会出现部分位置渗水、漏水问题。即使淋雨试验满足要求,也可能在使用过程中由于老化造成密封失效带来漏水风险。

2 常见市场问题及分析方法

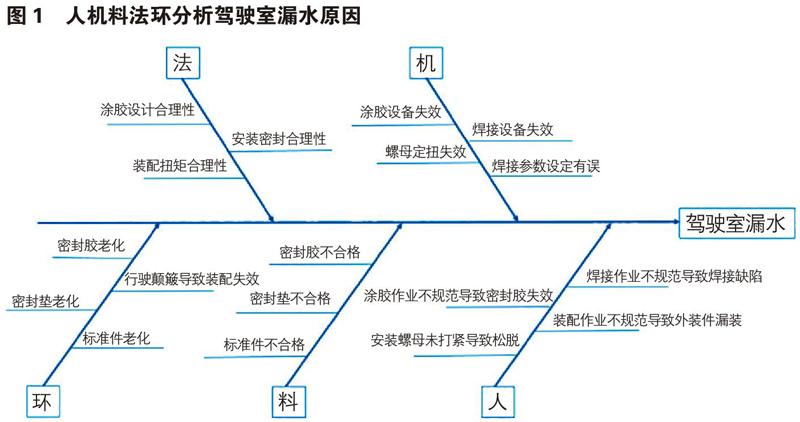

近年来,漏水问题成为质量改善的一项重要课题。解决漏水问题,可从人、机、料、法、环五个方面分析原因,找到漏水的根本所在(图1)。

下文列举了几例典型的市场反馈漏水故障,一类是零件搭接处的漏水,另一类是装配失效造成的漏水,是最典型的两类市场漏水问题。下面将从问题的分析到解决进行详细阐述:

2.1 后顶搭接漏水

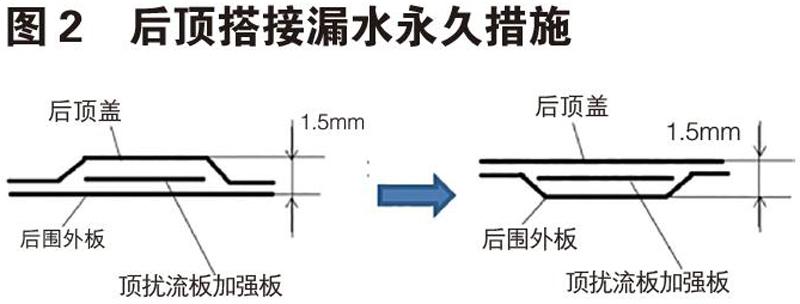

市场反馈某车型驾驶室后顶部内饰板有水渍,先对扰流板安装点进行了检查,扰流板螺栓均采用涂胶螺栓且拧紧力矩满足要求。现场拆除内饰板后对流水槽搭接边进行强化喷水排查,确定漏水原因是驾驶室后围与顶盖搭接处流水槽的胶局部失效。此处为避让顶扰流板加强板存在1.5mm的局部台阶(如图2左),涂胶的胶枪经过此处时容易出现跳枪,胶条不能完全覆盖后围流水槽边沿,雨水流经此处会沿涂胶失效点渗入驾驶室内部造成内饰板湿润形成水渍。

明确失效原因后,判定此处属于设计造成的作业困难点。临时对策将此处补胶后强化淋雨,保证搭接边密封合格。永久措施对此处的零件搭接进行了优化,将让料台阶改到了后围外板(如图2),保证流水槽的涂胶面无凸台,解决了涂胶不良的隐患。永久措施实施后无同类市场反馈,解决了漏水风险。

此类问题与设计及制造工艺都息息相关:

设计方面,由于整个驾驶室由成千上万个零件焊接、组装而成,零件搭接间隙决定着密封性能的好坏。搭接间隙由零件的质量决定,因此为了避免间隙过大要尽量采用平面搭接的形式;且要对零件的搭接配合面进行重点管控,从而对零件配合间隙进行管控。对于搭接后的涂胶处也要尽量设计的容易操作,避免上述的跳枪等类似问题出现。

制造方面,也要对焊接、涂胶进行规范作业,对重点涂胶部位在图纸及作业指导书中做出明确规定。在质量管控环节,对涂胶部位进行100%检查。

2.2 前风窗玻璃漏水

市场反馈某车型前风窗漏水,下雨时沿前风窗玻璃流水,影响驾驶视线(如图5)。由于此处钣金内部封堵严密,钣金内部搭接均有涂胶,因此判断漏雨原因为前风窗玻璃粘接不良导致的漏水。

针对玻璃与钣金间隙值大于设计值问题,分析了影响前风窗玻璃粘接间隙的几个因素:

1)玻璃装配定位方式:

玻璃装配定位是依靠机器人的视觉定位系统找到驾驶室中心位置,现阶段视觉定位系统仅拾取钣金止口的3个点,定位精度较差。市场反馈问题发生后,工厂对视觉定位系统进行了升级,增加了定位系统的拾取点,保证了较高的定位精度。

2)钣金止口精度配合:

由于钣金止口的粘合面对风窗贴合程度影响很大,因此现阶段对前风窗钣金止口做出如下要求:风窗止口的点精度≤1.5mm,测点总合格率在90%以上。

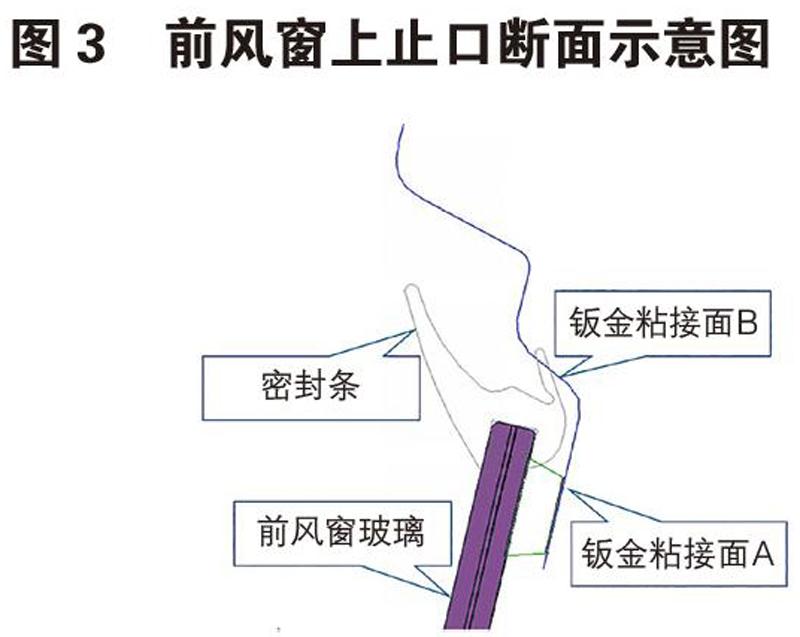

对风窗上止口的配合关系(如图3)进一步分析发现,钣金粘接面B的精度对于间隙配合也至关重要。由于密封条与B面为过盈配合,如果B面下沉,则会对密封条产生反弹力,使得玻璃与钣金止口的间隙无法保证。

综合以上情况,我们从两个方面开展工作:

1)从质量控制上,对前风窗玻璃,钣金止口相关零件的配合面均设为重要管控点,从零件上保证配合面的尺寸精度,并对钣金止口的焊接质量进行整改,避免由于夹具定位、零件贴合不良造成的止口精度超差;

2)从检测手段上,由于目前图纸规定的点测法管控钣金止口的精度无法满足粘接玻璃的要求,因此我们在骨骼精度标准中添加了型面公差的定义(如图4),工厂则采购蓝光扫描设备代替原始的三坐标测点设备,对前风窗的配合型面进行100%重点监测。

在采用了上述的整改措施后,截至目前市场再无前风窗漏水的问题反馈。

3 漏水问题的预防与控制

漏水问题总的概括起来,还是由于产品设计缺陷和过程控制质量差两方面造成的。针对市场上出现的漏水,我们已经找到了一套完整的流程来关闭问题(图5)。针对产品设计缺陷,设计师需要从装配性、工艺可实施性、密封性三个维度来考虑,提升产品的综合性能,从根源上规避漏水。而对于过程质量控制,从根源上是工人重视度不足引起的。因此,首先需要提高工人的质量意识,将工艺操作中需要重视的焊接、涂胶、装配、检验等控制因素明确的体现在操作文件上,再尽可能的通过有效的工装工具辅助装配,杜绝制造过程带来的漏水问题。

最后,还需增加出厂前的漏水检测。根 据GB/T12480-90的要求,淋雨试验室的降雨强度在4~10mm/min,喷嘴的喷射压力为69~147KPa,淋雨时间为15min。在实际生产过程中,为强化整车的淋雨密封性能的检查,往往通过增加喷嘴的密度,提高喷水压力等方法增加淋雨强度,淋雨试验室的降雨强度会比推荐值高出几倍。[2]

4 结束语

针对驾驶室漏水问题,虽然主机厂会进行100%淋雨检测,发现问题并进行返修。但受限于驾驶室内饰板包裹,有些漏水点并不能及时被发现。有些漏水问题是客戶使用过程中才发现的,因此建立完整的问题解决机制,并对出现的漏水原因进行及时的归纳总结,才是解决市场漏水问题的关键。

驾驶室漏水问题的解决及措施的实施,说明一个企业重视质量、重视客户体验度和安全性,需要付出的是研发、工艺、质量、制造等各部门的努力。同时也提醒我们,质量改进应从人、机 、料、法、环等多角度进行头脑风暴,全面的分析问题确保识别的准确性和完整性。质量改进还是全面思维,才能取得成效。

参考文献:

[1]刘唯信.汽车设计.[M]清华大学出版社.2001.7.

[2]高建军.汽车淋雨漏水问题的分析与防控[J]. 时代汽车 2020,(06).88-89.