基于人机工程的驾驶舱柔性实验台架研究

支希帆 张学明

摘 要:为了研究驾驶员操作件相关的人机工程,找到与相应车型H点所对应的三踏板、方向盘和手刹换挡机构的合理布置位置区间,使汽车驾驶员相关操作件的人机工程达到最优状态,以及上下车方便性同样达到人机工程的最优状态。本实验台架设计了可以调节高度及前后位置的座椅来适应不同车型的H点,采用了六自由度可调节的三踏板机构和三向调节的手刹及换挡机构,通过无级调节来找到其合理的布置位置。找到这些操作件的合理位置之后可以通过逆向扫描的方式把这些位置以数据的形式反馈到设计中相应调整其设计位置。使用该实验台架可以方便快捷的找到合理的人机工程设计位置,相对于制作内饰模型可以大大缩短设计周期和设计成本。

关键词:人机工程 柔性 台架

Research on Cockpit Flexible Test Bench Based on Ergonomics

Zhi Xifan Zhang Xueming

Abstract: In order to study the ergonomics related to the driver's operating parts, the article finds the reasonable arrangement position interval of the three pedals, the steering wheel and the handbrake shifting mechanism corresponding to the H point of the corresponding car model, so that the ergonomics of the relevant operating parts of the car driver can reach the optimal state and the convenience of getting on and off the vehicle also reach the optimal state of ergonomics. The test bench is designed with seats that can adjust the height and front and rear positions to adapt to the H point of different models. It uses a six-degree-of-freedom adjustable three-pedal mechanism and a three-way adjustable handbrake and shift mechanism. After finding the reasonable positions of these operating parts, the positions can be fed back to the design in the form of data by means of reverse scanning, and their design positions can be adjusted accordingly. Using this test bench can quickly and easily find a reasonable ergonomic design position, which can greatly shorten the design cycle and design cost compared to making interior models.

Key words:Ergonomics, flexibility, bench

1 引言

国内大部分企业比较倾向模仿参考车型的空间,而未考虑对空间进行前期评估和近一步优化。长安、江铃、广汽等主机厂都在研究人机工程台架,但是他们都是做比较少的几种零件的验证,例如奇瑞汽车公司曾经申请的专利《一种面向汽车正向开发的车辆人机工程试验平台》,仅能对三踏系统的人机工程进行试验。SGMW在每个项目设计过程中均需要开发一辆以上乘员舱实验平台,用以评价内空、操纵性等相关性能,这种不可调模型主要存在以下一些问题:1)模型不可调节,仅供某个项目某一、两种方案进行模拟,由于车型设计的差异性,造成内空模型反复开发;2)模型的操纵机构的驾驶性评价与造型的舒适性评价未能整合在一起;3)造型模型與空间布置的不同步,造成空间布置设计、验证周期较长。本柔性实验台架由于具有可以适用很多不同平台的H点及车辆宽度,并且人机操作件可以多向无级调节,大部分车型都可以在可调节的范围内找到其合适的人机工程设计位置。并且对于乘坐空间的验证可以实时调节各零件的位置,并且反馈给造型更改相关型面,因此可以很好的解决这些问题。

该台架由立柱顶蓬框架、底盘框架、仪表板框架、座椅框架和换挡框架组成。

该台架是由铝合金型材、连接件、螺钉、螺母以及铰链搭接而成,由于铝合金型材有四面可以埋螺钉的长槽,因此各个连接点可以在长槽中任意位置固定,因此装在其上的机构可以实现该长槽方向无级调节。

2 立柱顶蓬框架

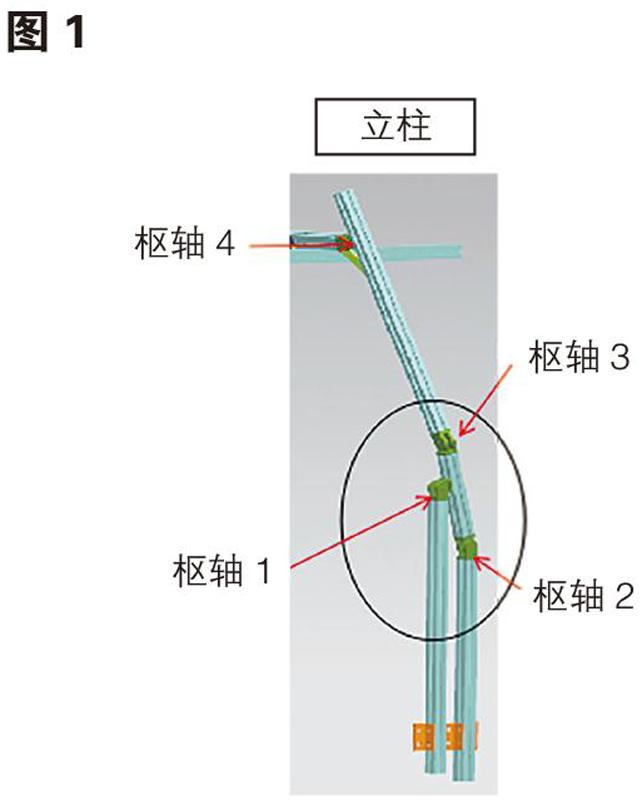

立柱顶蓬框架由顶蓬框架和立柱组成。顶篷悬挂于铝合金顶篷框架之下,顶篷框架与立柱框架使用铰链和铝合金枢轴连接。每个立柱支架采用5根铝型材与枢轴的组合实现。最下部枢轴1和枢轴2的旋转轴心与Y轴平行,枢轴3的旋转轴心在Y平面内,枢轴4的旋转轴心在Y平面内,由于铝型材安装完成之后可以绕枢轴轴心旋转,因此可以实现在X平面和Y平面内不同角度的空间位置内安装立柱。采用立柱斜拉杆固定,立柱斜拉杆与铝型材组成三角形结构从而固定整个系统。当车型发生变化时,只需要按照立柱的角度变化调节立柱的位置,并且沿铝型材滑槽调节顶篷高度。

3 底盘框架

底盘框架可以根据车宽的不同把框架左右调节来达到加宽或者减窄的要求。并且第三排座椅安装框架有一个独立的框架,如果要验证的车型有第三排则可以把该框架安装上去,如果没有第三排可以拆下,这样对于不同的车型可以灵活运用。

4 仪表板框架

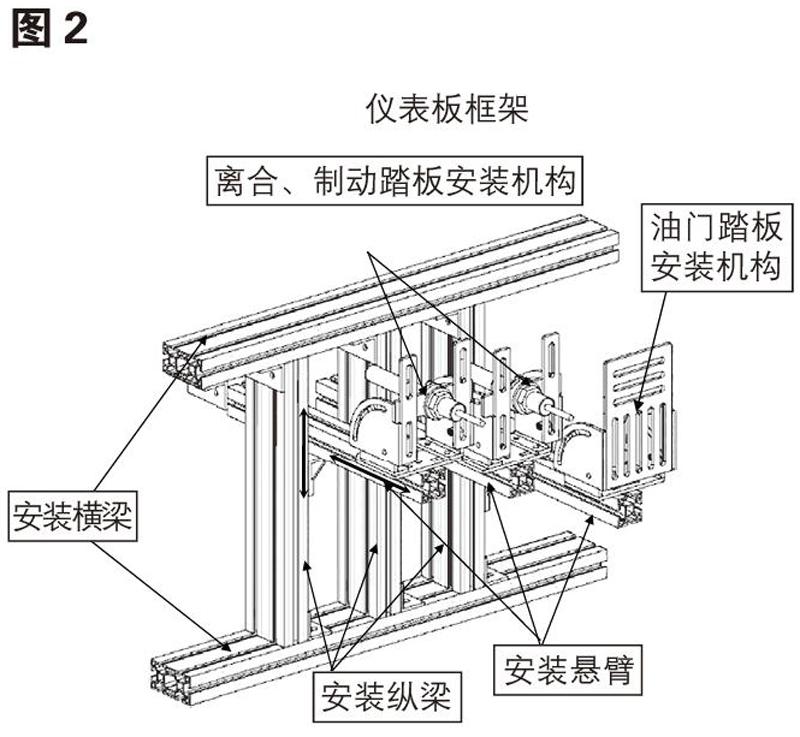

仪表板框架由离合、制动踏板安装机构和油门踏板安装机构组成。

离合、制动踏板机构结构和运动方式如下:

1.底座可以绕圆孔转动,转动轨迹为圆弧长孔,从而可以实现踏板绕Z轴转动。

2.角度调节支架可以绕圆孔转动,转动轨迹为角度调节支架上的圆弧长孔,从而可以实现踏板绕Y轴转动。

3.缓冲器通过圆孔固定在缓冲器安装支架上,由于缓冲器本身带有全螺纹,因此可以通过改变缓冲器的伸出长度调节踏板的初位置;并且可以通过调节缓冲器的阻尼来调节踏板阻力。

4.踏板通过角度调节支架的长孔安装,缓冲器的伸缩杆末端与踏板的根部相接触,可以为踏板提供阻尼力,通过调节阻尼力可以模拟实际踩踏板的感觉。

5.底座上的长孔与角度调节支架上的长孔的组合,可以实现安装不同安装孔位置的踏板。

油门踏板机构结构和运动方式如下:

1.角度调节支架可以绕圆孔转动,转动轨迹为角度调节支架上的圆弧长孔,从而可以实现踏板绕Y轴转动。

2.角度调节支架上有很多横向与纵向的长孔,可以实现安装不同安装孔位置的踏板。

5 座椅框架

采用剪式升降平台,包括下支座,在该下支座上设有滑块,该滑块上设有支撑杆,该支撑杆上设有上支座,在该上支座上设有后横梁和前横梁,座椅固定在后横梁和前横梁上。解决了平面连杆机构存在不能垂直调整的问题,丝杆导柱机构存在行程太小、承载能力不足的问题,液压顶杆机构存在位置调整不精准的问题。采用剪式升降平台,确保能够精准的垂直调整,升降高度范围大,并确保可靠的刚度和承载能力。并且可以适用于不同车型的座椅位置验证,可以显著降低成本和时间周期。

6 换挡框架

换挡框架结构和运动方式如下:

1.左右支撑架连接在底座上;

2.中间框架一端连接在左支撑架,另一端连接在右支撑架,中间框架可以绕安装点旋转;

3.换挡杆安装支架安装在中间框架上,并且可以绕安装点旋转;

4.底座的“王”字型槽为换挡安装支架底部端头的运行轨迹;

5.通过调节换挡杆的长度可以调节安装在其上的换挡球头的行程。

该台架各个框架在设计足够的调节调节行程条件先,然后通过各个框架的组合可以实现各个不同的车型的人机工程校核。比如需要验证三踏板的设计是否合理,首先需要把台架中的座椅和三踏板的相对位置调节到与数模中相同,然后找其各个百分位的人体分别去试下该位置他们能否接受,如果接受不了再做调整,由于该调节范围是无级的,因此总能在行程中找到一个合适的位置,然后把该位置反馈到数模中做出相应更改即可。

该技术的成功运用,达到了同类技术的先进水平,能够充分满足人机工程设计的需求,能够对整车设计提供充分的实践验证,同时具有足够的柔性,可以满足不同的人机设计和验证需求。该技术涉及的人及试验台架达到了模块化和通用性的要求,能够满足货车、轿车、SUV、MPV等不同车型的试验要求,且座椅、踏板等零件形成模块化设计和管理。

該台架为手动调节模型,调节难度较大,后期可以在此模型基础上拓展增加电动调节机构,并且在该台架的物理架构上增加摄像头及传感器就可以捕捉人体上下车和操作一些按键及机构的动作轨迹,从而作为数据库用以后续的设计验证。

参考文献:

[1]戴旭东,曹海燕. 汽车设计中的人机工程学[J]. 汽车与驾驶维修(维版),2017,(04):118.

[2]朱卫钢. 基于人机工程学的汽车布置方法研究[D].浙江工业大学,2016.

[3]乔明星.微型客车驾驶室座椅的人机工程设计[J].山东工业技术,2016,(13):132.

[4]王吉.基于人机工程学的工程机械驾驶室优化设计[D].石家庄铁道大学,2016.

[5]邓丽. 舱室人机界面布局设计与评估优化方法研究[D].西北工业大学,2016.

[6]喻少高. 某皮卡选换挡操纵装置人机工程设计理论及应用[J]. 汽车实用技术,2015,(12):35-39.