六钛酸钾晶须制备及在尼龙6中应用

郑夏莲,马元好,2

(1.宜春学院物理科学与工程技术学院,江西宜春 336000; 2.江西固康新材料有限公司,江西宜春 336000)

晶须作为塑料的一种增强材料,可显著提升塑料的力学性能。由于晶须较短,易于成型,流动性和填充性好,并且在注塑过程中晶须受到的损伤相对较小,因而可制成结构精密、复杂的零件。

钛酸钾晶须具有优良的物理化学性质,可用于摩擦材料[1]、密封材料[2]等领域,通过改性还可使其具有导电性[3]。由于晶须细微的尺寸,特别适合用来增强增韧塑料以获得高性能的复合材料[4]。但由于其比表面积大、表面能高,所以为了让它更好地分散在复合材料中,需要对它进行表面处理[5–7]。

在钛酸钾晶须增强增韧尼龙(PA)材料方面,李翠平等[8]研究了钛酸钾晶须增强浇铸PA的力学性能,发现当钛酸钾晶须质量分数为1.5%时,复合材料的拉伸强度与弯曲强度最好,当钛酸钾晶须质量分数为1%时,冲击强度最大。吕家桢等[9]研究了钛酸钾晶须对PA66的增韧效果,结果表明,改性剂环氧树脂用量为晶须质量的1.5%时,复合材料的拉伸强度、弯曲强度、冲击强度比纯PA66分别提高了48%,55%和132%。但是目前钛酸钾晶须增强增韧PA6的文献相对较少。

虽然钛酸钾晶须能够增强增韧高分子材料,但使用市售的晶须一般成本较高[10],若通过一定方法自制钛酸钾晶须并将其用于PA的增强增韧则能降低生产成本。在钛酸钾晶须的制备方法中,采用烧结法合成六钛酸钾晶须比较简单,操作容易,重复性好,适合工业化生产[11]。戚玉敏等[11]采用分析纯K2CO3(K)和TiO2(T)为原料,按不同配比混合配料,采用不同的合成温度和保温时间反应合成钛酸钾晶须。研究表明当K/T的物质的量之比为1∶5~1∶6时,1000℃保温1 h,随炉冷却,可制备高质量的钛酸钾(以K2Ti6O13为主)晶须,且晶须的收率高。

晶须合成的最终晶型由反应温度和降温速率以及材料的堆积状态决定,为了得到高长径比的晶须,笔者认为当提高反应温度时,晶型转化速率加快,虽然有一定的堆积和粘连,但是晶须的长径比会有一定的提升。

笔者通过烧结法一次合成六钛酸钾晶须,采用相对较高的反应温度(1100~1300℃),将3种K2CO3和TiO2的配比和3种反应温度进行组合,制备了9种六钛酸钾晶须,对比分析了它们的形貌及成品率,优选出最佳的配比和反应温度。在此基础上,将制备的六钛酸钾晶须加入到PA6/玻璃纤维(GF)复合材料中,制备得到一种具有优异力学性能的PA6复合材料。

1 实验部分

1.1 主要原料

K2CO3:分析纯,天津市北辰方正试剂厂;

TiO2:分析纯,天津市致远化学试剂有限公司;

PA6:M2800,广东新会美达锦纶股份有限公司;

硅烷偶联剂:KH560,工业品,南京曙光化工厂;

GF:988A,巨石集团有限公司;

硫酸钙晶须:6658,济南全鑫化工有限公司;

抗氧剂1010和1068:巴斯夫化工有限公司。

1.2 主要仪器及设备

箱式电阻炉:SX2–12–10型,天津市华北实验仪器有限公司;

高速搅拌机:SRL–500/1000型,张家港市科培达机械有限公司;

同向双螺杆挤出机:SHJ–35型,南京科倍隆机械有限公司;

注塑机:HDX50型,宁波海达塑料有限公司;

台式扫描电子显微镜(SEM):Phenom pr型,荷兰Phenom-world B公司;

电子万能试验机:WDW–10–1000型,宁波德迅检测设备有限公司;

冲击试验机:JJ–20型,长春市智能仪器设备有限公司;

熔体流动速率(MFR)测定仪:SN–400A型,昆山市顺诺仪器有限公司;

定速式摩擦试验机:XD–MSM型,西安广腾电子科技有限公司。

1.3 试样制备

(1)六钛酸钾晶须的制备。

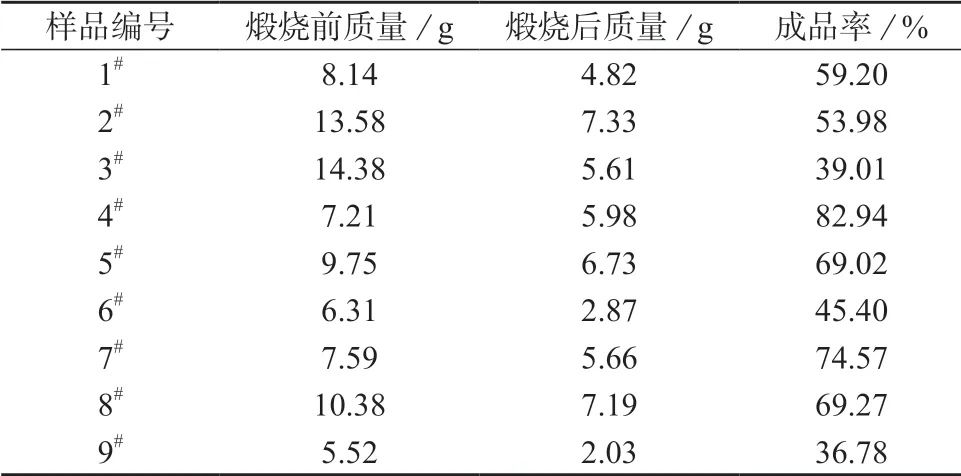

按照不同的K2CO3和TiO2的物质的量之比[n(K2CO3)∶n(TiO2)]及不同的反应温度制备了9个六钛酸钾晶须样品,如表1所示。利用玛瑙研钵研磨K2CO3和TiO2的混合物,过100目(孔径150 μm)筛;将研磨好的混合物放入不同温度(表1的反应温度)电阻炉内煅烧(升温梯度3℃/min至600℃,后5℃/min至目标温度,保温时间1 h);将炉温以5℃/min的速度降温至900℃,保温1 h,然后随炉冷却至室温;将煅烧后冷却的样品从电阻炉内取出,水洗并过滤,滤渣干燥,得到六钛酸钾晶须。将干燥后的样品经称量后计算得到成品率[成品率=(煅烧后质量/煅烧前质量)×100%]。

表1 六钛酸钾晶须制备配方和工艺表

(2)六钛酸钾晶须增强PA6/GF复合材料的制备。

采用硅烷偶联剂KH560对最佳配方和工艺下制备的六钛酸钾晶须进行表面处理,得到活化六钛酸钾晶须。向高速搅拌机中加入PA6粒子,高速搅拌6 min后加入活化六钛酸钾晶须及其它辅料,继续搅拌均匀后,加入双螺杆挤出机进料仓中,GF从螺杆第六节纤维专用加料口加入,挤塑得到六钛酸钾晶须增强PA6/GF复合材料,注塑成标准试样。挤 出 温 度 为220,225,230,230,240,245,250,240,238,250℃,转速为80~100 r/min;注塑机的温度为245,255,255,260℃。以同样的方法制备未加晶须和硅酸钙晶须改性PA6复合材料。

1.4 性能测试与结构表征

采用SEM对晶须的微观形貌进行观察分析,并测定出直径和长度,计算长径比;

拉伸强度按ASTM D 638–2008测试,拉伸速度为5 mm/min;

弯曲强度按ASTM D 790–2008测试,弯曲速度为5 mm/min;

缺口冲击强度按ASTM D 256–2008测试;

MFR按ASTM D 1238–2010测试,测试条件为2.16 kg,245℃;

磨损率按GB 5763–2008测试,试验温度为150℃和200℃。

2 结果与讨论

2.1 六钛酸钾晶须的SEM分析

图1为不同原料配比和反应温度下六钛酸钾晶须的SEM照片。由图1可以发现,随着反应温度的升高,晶须的长径比变大,但反应温度达到1300℃时晶须出现粘连结块现象,无法形成良好的晶须形貌。当n(K2CO3)∶n(TiO2)=1∶5.5时,晶须发育充分,形状规则;n(K2CO3)∶n(TiO2)=1∶2.5时,获得的晶须数量较少,形状不规整,表面杂质较多;n(K2CO3)∶n(TiO2)=1∶6时,能看到晶须长度较短,粘连结块现象较严重。实验结果表明,n(K2CO3)∶n(TiO2)=1∶5.5且反应温度为1200℃时,制备的5#六钛酸钾晶须具有较好的形貌,晶须较平直、光滑,表面杂质少,长径比约为40/1。

图1 不同原料配比和反应温度下六钛酸钾晶须的SEM照片

由上述分析得知,适当地提升反应温度可使晶须生长发育良好,获得长径比较高的晶须,但反应温度过高晶须将出现严重的粘连结块现象。同时为了获得形貌良好的晶须应选择合适的原料配比,配比过高和过低都会影响晶须的形态结构。

2.2 六钛酸钾晶须的成品率计算

通过称量煅烧前与煅烧后的晶须质量,可以计算得到成品率,结果见表2。由表2可以得出,相同反应温度下,n(K2CO3)∶n(TiO2)=1∶5.5的成品率整体上优于n(K2CO3)∶n(TiO2)=1∶6的成品率,n(K2CO3)∶n(TiO2)=1∶2.5的成品率总体上相对最低。相同原料配比下,反应温度1100℃的成品率优于1200℃,成品率最低的反应温度为1300℃。4#样品的成品率最高,为82.94%,其对应的反应温度为1100℃,n(K2CO3)∶n(TiO2)=1∶5.5。5#样品[n(K2CO3)∶n(TiO2)=1∶5.5,反应温度为1200℃]的成品率为69.02%,也相对较高。

表2 六钛酸钾晶须样品成品率

2.3 六钛酸钾晶须在PA6/GF复合材料中的应用

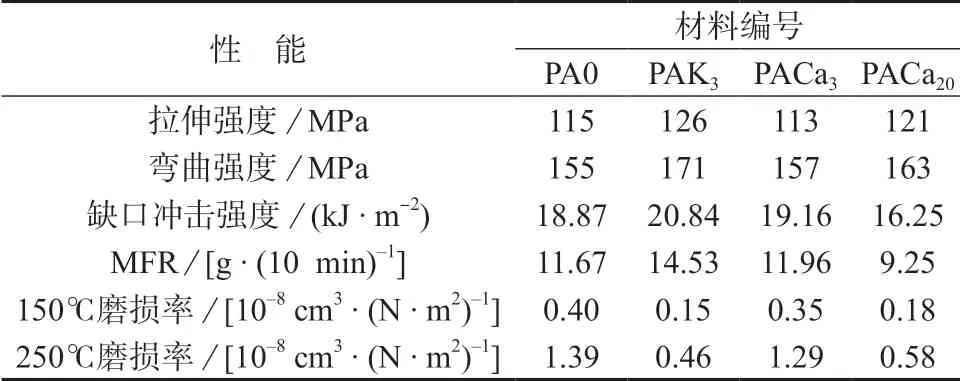

将 在n(K2CO3)∶n(TiO2)=1∶5.5,反 应 温 度1200℃条件下制备的六钛酸钾晶须加入到PA6/GF复合材料中,同时也将两种用量的硫酸钙晶须加入到复合材料中,具体配方体系见表3,各体系的性能对比见表4。

表3 加入晶须前后PA6/GF复合材料各组分用量 份

从表4可以看出,加入六钛酸钾晶须后复合材料的各项性能均有所提升,拉伸强度、弯曲强度分别由未加晶须的115 MPa和155 MPa增加到126 MPa和171 MPa,提升幅度分别为9.6%和11%,这是因为经硅烷偶联剂表面处理的六钛酸钾晶须,提高了其与树脂基体间的界面粘结力,利于应力传递,在受力时利于载荷的传递,从而提高了复合材料拉伸强度[12],又因为GF形成了空间网络结构,施加应力时,晶须又提供支撑点,从而提高了复合材料弯曲强度[13]。缺口冲击强度由未加晶须的18.87 kJ/m2升高为20.84 kJ/m2,提升幅度为10.4%,这是由于材料在受力时,复合材料的晶须会受到剪切力,但是此剪切力的强度不大,不会使晶须断裂,而是使晶须从基体中拔出,以致会消耗大量的能量,从而达到增韧的效果[14]。MFR由未加晶须的11.67 g/(10 min)增加到14.53 g/(10 min),提升幅度为24.5%,流动性能提高,150℃和250℃的磨损率则分别降低了62.5%和66.9%。且与加入相同用量的硫酸钙晶须的复合材料相比,加入六钛酸钾晶须的复合材料的拉伸强度、弯曲强度和缺口冲击强度均有所提高,提高幅度分别为11.5%,9.6%和8.8%。与未加晶须的复合材料相比,加入3份的硫酸钙晶须的复合材料力学性能提升幅度很小,可认为少量的硫酸钙晶须不能增强PA6复合材料,且MFR和耐磨损性能提升幅度也很小,只有当加入大量(20份)的硫酸钙晶须后,拉伸和弯曲强度及耐磨损性能才有明显提升,但是与六钛酸钾晶须相比,复合材料缺口冲击强度明显下降,同时MFR也明显下降,不利于复合材料的成型加工。

表4 加入晶须前后PA6/GF复合材料性能对比

3 结论

(1)以K2CO3和TiO2为原料制备六钛酸钾晶须的最佳工艺条件为:n(K2CO3)∶n(TiO2)=1∶5.5,反应温度1200℃,保温时间1 h,随炉冷却。最佳工艺条件下制备的六钛酸钾晶须长径比约为40/1,形貌良好、晶须表面杂质少,该工艺条件下制备的六钛酸钾晶须成品率为69.02%。

(2)相比未加晶须的PA6/GF复合材料,用六钛酸钾晶须增强PA6/GF复合材料,其拉伸强度、弯曲强度、缺口冲击强度和MFR均得到改善,提升幅度分别为9.6%,11%,10.4%和24.5%,150℃和250℃的磨损率则分别降低了62.5%和66.9%,具有一定的使用价值。

(3)加入3份六钛酸钾晶须的PA6/GF复合材料的拉伸强度、弯曲强度、缺口冲击强度均高于加入相同用量的硫酸钙晶须的PA6/GF复合材料,提升幅度分别为11.5%,9.6%和8.8%。只有当加入大量的硫酸钙晶须后,复合材料的力学性能才有明显提升,但是缺口冲击强度和MFR均明显下降。