原位聚合免喷涂PA6/滑石粉纳米复合材料及其性能

王忠强,卢健体,易庆锋,吴世祥,蓝承东,丁佳

(广东圆融新材料有限公司,广东顺德 528300)

聚酰胺(PA) 6具有优异的力学性能、耐化学性和加工性能,被广泛应用于电子电器、电动工具和汽车等领域,但是PA6属于偶数碳原子的P型PA,分子链规整度差,分子间只能形成50%的氢键,并且具有极性较强的酰胺键,导致其吸水性大,加工过程中存在流延现象,影响了相关产品的电性能和尺寸稳定性[1–4]。通过聚合或共混的方式可在PA中引入纳米粒子,使其表现出传统材料不具有的阻燃性、抑菌性,以及更优异的力学性能和阻隔性能等[5–8],上述研究内容成为了目前比较热门的方向,同时也拓宽了PA的应用领域,特别是在包装领域、免喷涂领域、5G介电材料领域和电磁屏蔽与吸波领域的应用[9–11]。因此,PA纳米复合材料是一种具有良好应用前景的纳米复合材料。

原位聚合法首先是将纳米粒子均匀地分散于聚合物单体中,然后进行聚合反应,这种方法不仅可以保持纳米粒子的纳米特性,而且可以提高其在聚合物中的分散性[12]。这主要是因为,一方面,聚合物单体小分子通过分子间作用力降低了纳米粒子的表面能,减少了它们之间的团聚,使其比较均匀地分散于聚合物基材中,并且其在聚合物基材中保持了纳米粒子原生的状态,另一方面,聚合物基材分子链通过物理作用或化学作用使纳米粒子表面形成一层界面层,增加了聚合物基材与纳米粒子之间的相容性[13–14]。Sun Yiming等[15]采用十六烷基三甲基溴化铵(CTAB)对蒙脱土(MMT)进行改性得到有机化MMT (OMMT),然后通过原位聚合法制备了PA6/OMMT纳米复合材料,研究表明,CTAB的加入使MMT的层间距大大增加,达到3.13 nm,并且在聚合过程中OMMT层间距进一步增大到10~20 nm,其均匀分散于PA6基体中,提高了复合材料的力学性能和热性能。Duan Xiaochao等[16]采用原位聚合法制备了PA66/MMT/多壁碳纳米管(MWCNT)复合材料,结果表明,与纯PA66相比,复合材料的力学性能、耐热性和残余炭含量有所提高,并且MMT和MWCNT的分布比较均匀。Liu Huanpeng等[17]采用熔融挤出法制备了PA6/马来酸酐接枝三元乙丙橡胶/OMMT纳米复合材料,结果表明,当OMMT质量分数为3.5%时,与纯PA6相比,弯曲强度提高31.7%,缺口冲击强度提高40.5%,热变形温度提高31.1℃,这种纳米复合材料具有良好的应用前景。目前制备PA纳米复合材料的主要方法是将纳米填料(如MMT或碳材料)通过熔融共混的方式引入PA中,以改善复合材料的力学性能、结晶性能和加工性能,而对于原位聚合PA6/滑石粉纳米复合材料的研究以及应用于免喷涂领域报道较少,因此笔者通过原位聚合法制备免喷涂PA6/滑石粉纳米复合材料(n-PA6),探讨在PA6树脂基材中引入层状结构的滑石粉对其力学性能、加工性能、结晶性能以及热性能的影响,对n-PA6免喷涂制品进行外观评价,为产业化提供可靠数据。

1 实验部分

1.1 主要原料

己内酰胺:工业级,浙江巨化股份有限公司;

苯甲酸:化学纯,北京燕山石油化工公司;

滑石粉:中值粒径(D50)为3 μm,泉州市旭丰粉体原料有限公司;

硅烷偶联剂:KH550,南京裕德恒精细化工有限公司;

免喷涂色粉(组合片状铝银粉):粒径20~30 μm,市售;

高纯氮气和浓硫酸:市售。

1.2 主要设备及仪器

高温高压聚合反应釜:GSH–5型,山东省威海朝阳化工机械公司;

乌氏黏度计:1834型,内径1.03 mm,上海良晶玻璃仪器厂;

同向双螺杆挤出机:TSE–40型,南京瑞亚挤出机械有限公司;

注塑机:SA900II/260–B型,海天塑机集团有限公司;

电子万能试验机:E43–104型,美特斯工业系统(中国)有限公司;

冲击试验机:ZBC1400–2型,美特斯工业系统(中国)有限公司;

熔体流动速率(MFR)试验机:ZRZ1452型,美特斯工业系统(中国)有限公司;

热变形维卡软化点试验机:C–HV6M–000型,英国英斯特朗公司;

差示扫描量热(DSC)仪:DSC214型,德国耐驰公司;

热重(TG)分析仪:TG209F3型,德国耐驰公司;

扫描电子显微镜(SEM):JSM–7200F型,日本电子株式会社;

光泽度仪:MG268plus型,日本柯尼卡美能达公司。

1.3 试样制备

(1)滑石粉有机化处理。

称取适量的硅烷偶联剂KH550,配成质量分数2%的乙醇溶液,然后将该乙醇溶液缓慢倒入75℃水浴加热的滑石粉烧杯中,边倒入边搅拌,充分搅拌1 h后,置入90℃的烘箱中充分干燥后,研磨备用。

(2) n-PA6的制备。

将已内酰胺、去离子水(按照反应釜体积的2%加入)和苯甲酸(按照己内酰胺质量的1%加入)置于高温高压聚合反应釜中,然后将有机化处理的滑石粉按已内酰胺质量的4% (根据国外商品化免喷涂纳米PA灰分测定值)加入到反应釜中,在235℃,1 MPa和5 h条件下反应制备得到n-PA6,然后进行造粒(挤出温度为235℃、螺杆转速为400 r/min),将造粒后的成品在120℃烘干4 h,注塑成标准样件(注塑温度240℃,注塑压力55 MPa,注塑速度60%),用于微观结构表征及结晶性能和热性能测试(不加免喷涂色粉以避免其干扰表征和测试结果)。同样地,采用上述工艺制备不含滑石粉的对比样PA6及相应注塑样件。

(3)免喷涂样件的制备。

将通过步骤(2)合成的PA6和n-PA6分别加入免喷涂色粉采用相同挤出工艺经同向双螺杆挤出机造粒后,在120℃烘干4 h,采用相同注塑工艺注塑成标准样件用于物理力学性能和免喷涂效果测试。

1.4 性能测试与结构表征

分子量的测定:将制备得到的PA6和n-PA6分别溶解于浓硫酸中,配置成5 g/L的溶液,在25℃恒温水浴锅中用乌氏黏度计测其特性黏度,然后根据Mark-Houwink方程([η]=kM α,[η]为特性黏度,M为分子量,k=6.3×10–4,α=0.764)[18]计算得到PA6的分子量;

特性黏度按照GB/T 1632–1993进行测试;

拉伸性能按照GB/T 1040–2006进行测试,拉伸速率为50 mm/min;

冲击性能按照GB/T 1843–2008进行测试,样条厚度为4 mm;

弯曲性能按照GB/T 9341–2008进行测试,弯曲速率为2 mm/min;

MFR按照GB/T 3682–2000进行测试,测试温度为250℃,负载为2.16 kg;

热变形温度按照GB/T 1634.2–2004进行测试,负载为1.8 MPa;

DSC测试:按照GB/T 19466.3–2004进行测试,称量2~3 mg样品置于DSC仪中,使用空坩埚做参比,采用流量50 mL/min的高纯氮气进行保护,将样品从常温以50℃/min的速率升至300℃后,恒温10 min,消除热历史,然后以10℃/min的速率降至30℃,恒温10 min,最后以10℃/min的速率升温至300℃,并记录DSC曲线;

TG测试:按照GB/T 14837.1–2014进行测试,称量5 mg左右的样品置于TG分析仪中,将样品从常温以10℃/min的升温速率升至700℃,气氛为高纯氮气,流量为50 mL/min;

SEM表征:低温折断后,表面喷金,然后用SEM观察其断面的表面形貌;

光泽度按照GB/T 8807–1988进行测试,入射角取60°。

2 结果与讨论

2.1 复合材料的分子量

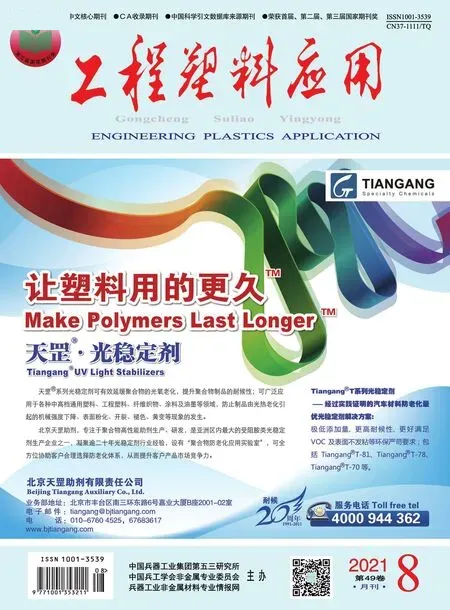

利用浓硫酸法测得的PA6和n-PA6的特性黏度和分子量见表1。从表1可以看出,在同一合成工艺下,加入有机化改性的滑石粉,其特性黏度略微增大,提高了1.81%,相应的黏均分子量也略有增加,提高了2.38%,总的来说,加入有机化改性滑石粉对聚合过程影响不大。

表1 PA6和n-PA6的特性黏度和分子量

2.2 复合材料的物理力学性能

PA6和n-PA6的物理力学性能列于表2。从表2可以看出,n-PA6的拉伸强度、弯曲强度、弯曲弹性模量、缺口冲击强度和热变形温度与PA6的相比,均有不同程度的提高,其提高比例分别为20.25%,36.63%,63.32%,15.15%,83.64%,而MFR变化不大,仅比PA6降低0.33%。其原因可能是,有机化改性滑石粉在PA6聚合过程中可以均匀分散在基材中,同时硅烷偶联剂KH550 [化学式为H2N(CH2)3Si(OC2H5)3]的乙氧基水解后能与滑石粉表面的羟基缩合反应成键,其另一端的氨基可以与PA6的酰胺基团中的羧酸部分发生酰胺交换反应而形成化学结合,从而增强滑石粉和PA6两相之间的界面粘结力,提高两者的相容性,在受到外力作用时,滑石粉可以起到物理交联点的作用,可以传递和吸收外来能量,并且滑石粉可以抑制PA6分子链之间的相对滑移,因此PA6复合材料的拉伸强度、弯曲强度、弯曲弹性模量和热变形温度得到提高;在PA6复合材料体系中,作为分散相的滑石粉刚性粒子在受到外力作用时,可作为应力集中点吸收部分冲击能量,从而在一定程度上提高了PA6复合材料的缺口冲击强度。

表2 PA6和n-PA6的物理力学性能

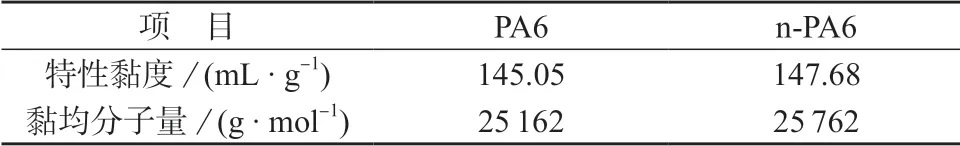

2.3 滑石粉在PA6基材中的分散

图1为n-PA6的SEM照片。从图1a可以看出,有机化改性滑石粉在PA6基材中的孔洞较小,同时滑石粉与PA6之间的相界面比较模糊,说明滑石粉和PA6结合得比较紧密,界面粘结性较好;从图1b可以看出,滑石粉的粒径大约为80~500 nm,滑石粉被拔除后形成的孔洞较小和较少,滑石粉和PA6之间的相界面模糊,相界面作用力较强,复合材料的力学性能得到提高。

图1 PA6的SEM照片

2.4 复合材料的结晶性能

由于在聚合物实际加工成型过程中,聚合物结晶通常在非等温结晶的情况下进行,因此研究非等温结晶的过程具有现实意义。图2为PA6和n-PA6的熔融曲线和结晶曲线,相应的PA6和n-PA6的熔融及非等温结晶参数列于表3。从图2熔融曲线中可以看出,PA6为熔融单峰,n-PA6为熔融双峰,而熔融双峰中的低温峰主要由二次结晶所形成的存在于大晶粒之间的微小的不完善晶体熔融形成,这说明引入滑石粉后,PA6结晶的不完善性增加,表现为熔融单峰变为熔融双峰,并且熔融温度有小幅度的下降;从结晶曲线中可以看出,PA6的结晶温度为170.4℃,n-PA6的结晶温度为181.6℃,其过冷度ΔT(ΔT=Tm–Tc)分别为56.2℃和43.1℃,以及半晶时间t1/2[t1/2=(T0–Tc)/φ,其中φ为降温速率]分别为0.9 min和0.34 min,通过将n-PA6的结晶参数与PA6进行对比,发现结晶温度得到提高,过冷度和半晶时间降低,表明了滑石粉的引入对PA6的结晶起到了明显的异相成核的作用。

图2 PA6和n-PA6的熔融曲线和结晶曲线

表3 PA6和n-PA6的熔融及非等温结晶参数

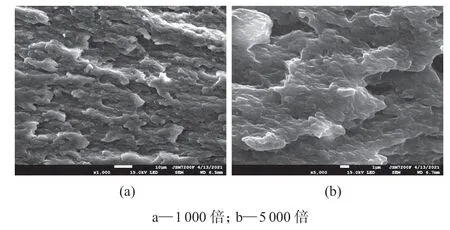

图3为PA6和n-PA6的相对结晶度–结晶时间曲线,图3中所有曲线都呈S型,在同一结晶时间下,n-PA6的相对结晶度基本都大于PA6的,说明了滑石粉的加入起到异相成核的作用,提高了结晶速率。

图3 PA6和n-PA6的相对结晶度–结晶时间曲线

复合材料的相对结晶度可由公式(1)计算得到:

式中:Xc——相对结晶度;

ΔHm——n-PA6折算为纯PA6的标准熔融焓;

ΔH*——结晶度为100%的PA6熔融焓,其 值为190 J/g。

通过计算分别得到PA6和n-PA6的相对结晶度为30.8%和36.8%,这也证明了,通过加入滑石粉有利于PA6晶体的形成,同时较高的结晶度也对应了力学性能的提高。

2.5 复合材料的热性能

PA6和n-PA6的TG曲线如图4所示。从图4可以看出,PA6和n-PA6在430~500℃的温度范围内的TG曲线只有一个失重平台,通过对TG曲线求一阶微分,得到其DTG曲线,同时DTG曲线也只有一个最大热失重速率峰,说明了PA6和n-PA6的热降解过程可能是无规断链的一步降解过程,这与缩合聚合产物的热降解机理相吻合[19–20],其热降解过程大致如下,随着温度的升高,PA6和n-PA6的热降解开始,在热降解的初期,主要是C—N键发生断裂以及分子链间的酰胺基团交联脱水,同时酰胺基团交联产生的水又可以进一步促进酰胺基团的水解[21],随着温度升高至最大热失重速率的温度附近,PA6和n-PA6分子链中的C—C键大量断裂,热降解逐渐趋于完全。

图4 PA6和n-PA6的TG曲线与DTG曲线

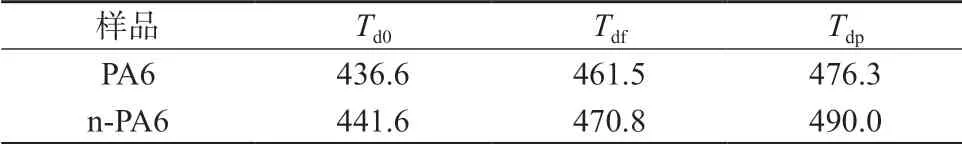

由双切线法从图4中可以得到PA6和n-PA6的初始热降解温度(Td0)、终止热降解温度(Tdp)以及最大热失重速率温度(Tdf),并列于表4。从表4中可以看出,n-PA6的Td0,Tdf,Tdp皆高于PA6的,说明通过原位聚合法得到的复合材料的热稳定性得到提高,这可能是由于滑石粉片层有一定的阻隔作用,使复合材料在升温过程中分解产生的小分子向外扩散的行程增加,从而阻碍了这些小分子的扩散,在一定程度上延缓了PA6的热分解。

表4 PA6和n-PA6的热降解温度 ℃

2.6 复合材料的免喷涂效果

现有免喷涂PA改性塑料制件替代金属制件或喷涂制件,其最主要的问题在于注塑过程中由于PA物料的絮流或料流汇合造成的流痕和熔接线等外观缺陷,严重影响塑料制件的外观质量和力学性能。除了采用注塑工艺优化调整的措施外,还可以通过原位聚合制备免喷涂PA纳米复合材料来解决上述外观问题。PA6和n-PA6分别加入免喷涂色粉经同向双螺杆挤出机造粒后,通过注塑机注塑得到免喷涂样件,如图5所示。从图5可以看出,在同一注塑工艺下,n-PA6的外观明显优于PA6的,表面没有流痕等外观缺陷,通过光泽度测试得到PA6和n-PA6的光泽度分别为87和88.1,n-PA6的光泽度也优于PA6的,这说明通过原位聚合引入滑石粉后,有助于改善PA6的免喷涂效果以及光泽度。

图5 PA6和n-PA6的免喷涂照片

图6为PA6和n-PA6的免喷涂电视机支架照片,包括了光面支架和磨砂面支架2个款式。从图6a和图6b可以看出,PA6光面支架外观表面存在明显的流痕现象,而n-PA6光面支架的外观表面比较光亮,没有明显的流痕现象;从图6c和图6d可以看出,将PA6注塑成磨砂面后,其流痕现象还存在但没有光面明显,而n-PA6磨砂面支架的外观则无明显的流痕现象。这可能是因为通过原位聚合法得到的复合材料中有无数层状的滑石粉分散于PA6基材中,在制件注塑填充的时候,层状的滑石粉有利于改善料流前锋的突变,从而改善金属光泽颜料在此处排列上的取向变化,最终阻止流痕现象的产生。

图6 PA6和n-PA6的免喷涂电视机支架照片

3 结论

(1)通过原位聚合引入滑石粉到PA6中,制备了n-PA6,其拉伸强度、弯曲强度、弯曲弹性模量、缺口冲击强度和热变形温度与PA6的相比,均有不同程度地提高,其提高比例分别为20.25%,36.63%、63.32%,15.15%,83.64%。同时,采用原位聚合法可使滑石粉能够以纳米状态均匀分散在PA6基材中,并且滑石粉和PA6结合得比较紧密,界面粘结性较好。

(2) PA6和n-PA6的非等温结晶研究结果表明,滑石粉的引入对PA6的结晶起到了明显的异相成核的作用,并提高了结晶速率,以及有利于PA6晶体的形成,同时较高的结晶度也对应了较高的力学性能。

(3) PA6和n-PA6的热性能研究表明,PA6和n-PA6的热降解过程可能是无规断链的一步降解过程,并且引入滑石粉后,n-PA6的热稳定性得到提高。

(4)通过原位聚合引入滑石粉到PA6中,有助于改善PA6的免喷涂效果以及光泽度。