一种弹性元件的逆向设计

□ 郭建芬 □ 庞明磊 □ 徐井利 □ 秦贞明 □ 李树虎

山东非金属材料研究所 济南 250031

1 设计背景

逆向设计是从实物样件获取产品数学模型,进而开发出同类产品的先进设计技术。通过逆向设计,设计师对产品实物或样件表面进行数字化处理,重新构造实物的三维模型,经过计算机辅助设计、工程、制造系统,实现产品剖析、深化和再创造。

逆向工程技术也称为反求技术,为快速设计、制造产品提供了很好的技术支持。逆向设计一般要经过实物模型分析、数据采集、数据处理、曲面重构、曲面分析等步骤。根据成形制件需求的不同,进行具体分析处理。在没有产品设计图纸或相关资料的前提下,运用逆向设计,能在较短时间内对原型产品进行设计、修改与创新,开发制造出理想的同类产品。

2 实物模型分析

在逆向设计时,如何根据构建的模型来获取所需的物体表面数据,对整个模型的重建起到至关重要的作用。应对实物模型进行全面分析,主要从三方面进行考虑。

(1) 成形曲面。对于规则曲面或较简单曲面构成的模型,可以使用接触式测量方法,取点精度较高,曲面成形方便快捷。如果模型由复杂曲面或异形曲面构成,后续的成形方法较复杂,成形曲面所需的参考数据较多,那么可以采用非接触式数据扫描,以满足后续复杂曲面的建模需求。

(2) 测量方法。接触式测量对模型装夹与测量取点有较高的要求,如果有些模型较难实现接触式测量所需的装夹固定,或实现装夹固定后妨碍重要特征的获取,那么只能采用非接触式测量。非接触式测量不需要对模型进行装夹固定,但要保证可以对模型全部所需表面数据的顺利获取。

(3) 特殊属性。模型具有某些特殊属性或有特殊要求时,需要具体考虑。如模型材质为易变形材质,则只能进行非接触式测量。

综合以上三方面,接触式测量取点对后续曲面成形针对性强,测量精度与曲面成形精度高,成形快捷,是首选,但应用范围有限。非接触式测量取点应用范围广,但后续数据处理与模型重构较复杂。

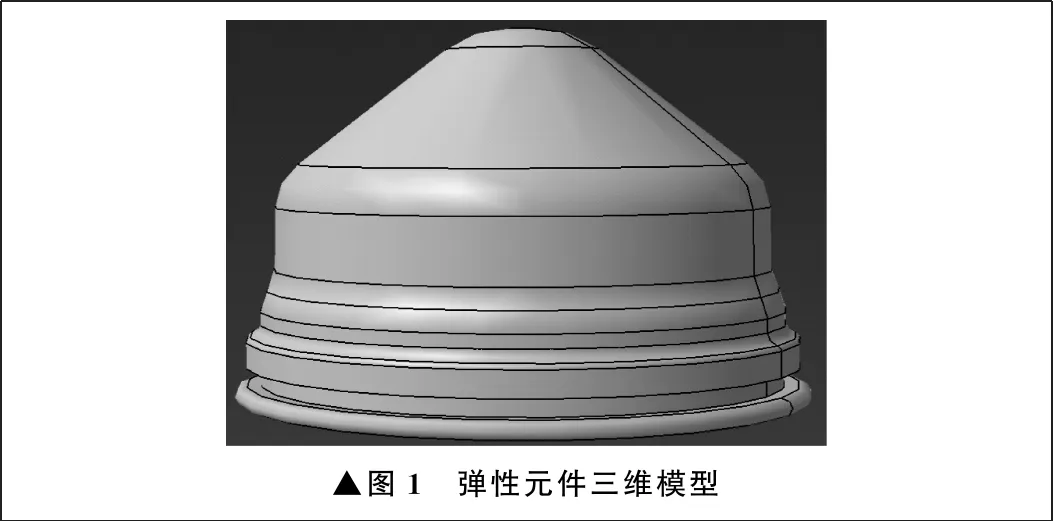

一种带有旋转曲面属性的弹性元件三维模型如图1所示。分析这一元件,元件外表面为旋转曲面,只要获取一条母线与旋转轴,旋转成形即可获得所需曲面。由于这一元件为弹性元件,易变形,因此不宜采取接触式测量。根据现有条件,拟采用三坐标测量机激光扫描技术实现元件表面数据点的获取。利用三坐标测量机的激光扫描测头,通过定义所需角度进行扫描,直至获取理想的完整外表面数据。点云数据通过预处理,生成所需外表面的设计数据。根据元件曲面成形特征,设计出整个元件的数据。

▲图1 弹性元件三维模型

3 数据采集与处理

数据采集是保证模型重构质量的关键因素,也称为表面数字化实现,是获得模型表面数据的必经过程。

这一弹性元件采用三坐标测量机激光扫描来测量。将元件放置于台面上,定义所需扫描测头的旋转角度并标定,然后对元件进行扫描。激光扫描获取的点云数据一般以.asc格式输出,可以输出至逆向设计软件或计算机辅助设计软件进行处理。这一弹性元件激光扫描完成后,生成十几个.asc格式文件。

数据扫描完成后,需要进行预处理。Imageware、Geomagic Studio等是专业逆向设计软件,可进行点云数据预处理。预处理包括噪声点去除、模块拼合、数据优化等。将激光扫描获取的点云数据全部输入软件。由于所有点云数据都在三坐标测量机同一坐标系下进行,并且在扫描过程中元件的位置保持不变,因此所有.asc格式文件拼合起来正好是元件的全局数据。

将全部点云数据拼合后,检查所需表面数据点云。若不完整或点云数据不理想,则需要定义测头角度补测。原始点云数据是后续逆向处理的根本依据。

拼合后的原始点云会存在大量数据冗余点,应将噪声点、孤点等清除。海量数据点对于曲面重建和质量检测而言是多余的,还会给数据存储和后续处理带来很大不便。因此,在满足精度的前提下,需要对点云数据进行过滤处理或采样,以适当减少点云数量。预处理后的点云数据图如图2所示,图中包括表面数据点与参考基准点等。

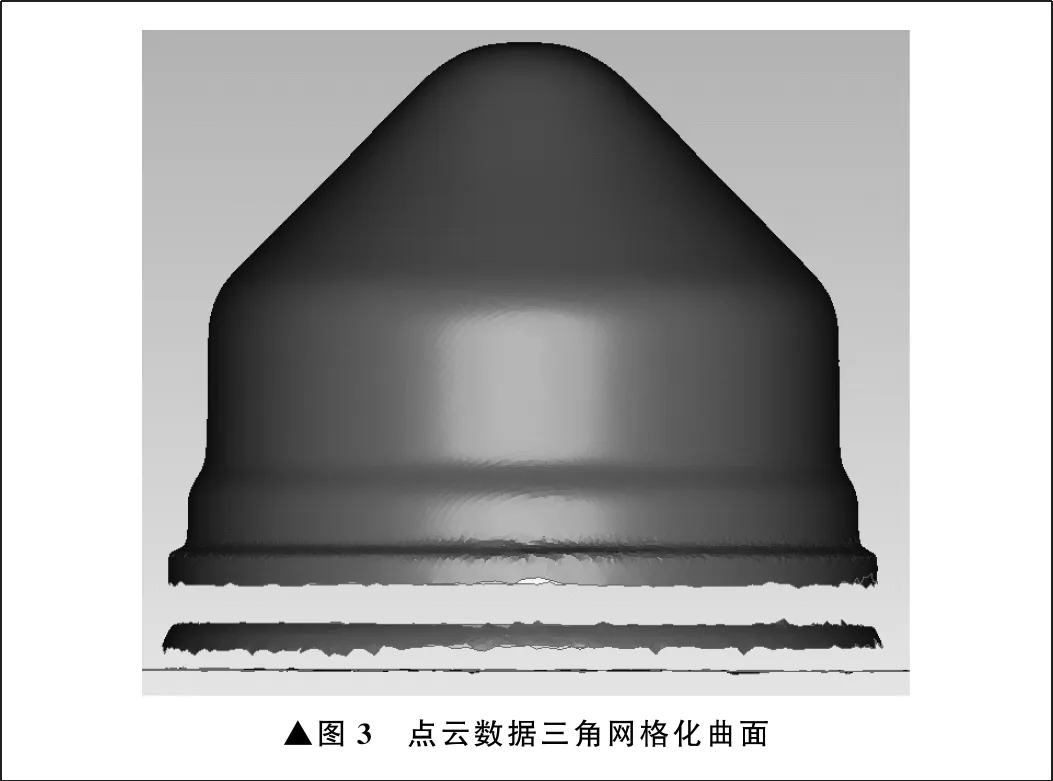

为了使曲面成形精度更有保障,需要对点云数据三角网格化。点云数据三角网格化后的曲面看上去有许多缺陷,由此,需要对曲面进行处理,形成较平整的网格曲面。点云数据三角网格化曲面如图3所示。三角网格化曲面并不是真正意义的设计曲面,还存在曲面不完整区域,因此需要在计算机辅助设计软件中重新构造设计曲面。

▲图3 点云数据三角网格化曲面

通过三角网格化曲面,能更好地观察曲面成形质量与曲面形状。对曲面质量不佳的部分,可重新定义所需测头角度,并进行数据扫描。如果距离元件底面某一高度范围内曲面始终扫描不上,那么存在测量死区。测量死区与测头方位、运动路径限制有关,可以在计算机辅助设计成形时解决。

4 曲面成形与分析

数据预处理完成后,需要在专业的计算机辅助设计软件中进行高质量的曲面成形与设计。曲面重构是逆向设计的关键内容。专业的计算机辅助设计软件有Unigraphics、Creo、CATIA等。其中,CATIA软件为逆向设计提供了数字曲面编辑器、自由曲面设计、创成式曲面设计、快速曲面重构四个专用模块,具有多种构建曲面方式及强大的曲面造型功能。利用CATIA软件逆向设计模块,可以对点云数据进行预处理。

弹性元件的外表面数据可通过一条设计母线绕中心轴线旋转成形,形成旋转曲面。该旋转曲面成形的关键是依据扫描数据找出中心轴线与所需的旋转母线。弹性元件外表面成形时,中心轴线位置与旋转母线形状至关重要。成形后,若点云与成形曲面偏离较大,则可调整中心轴线位置或旋转母线的成形,直至点云与曲面的距离达到设计要求。由此可见,在逆向设计过程时,曲线构造曲面的过程是一个不断往复修改与调整的过程。

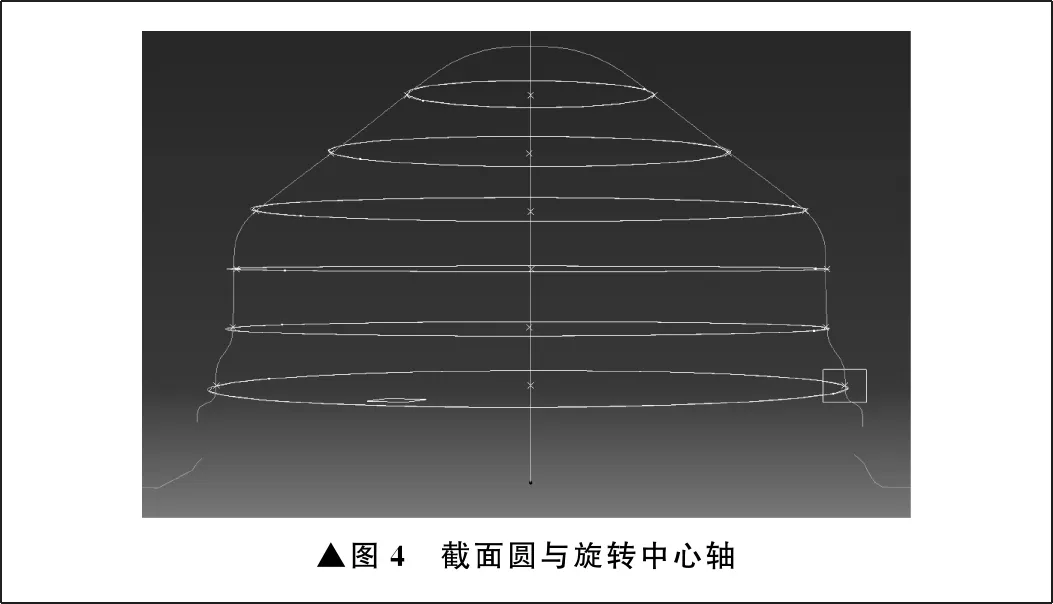

利用点云曲面构造成形曲面,需要创建与提取特征线。弹性元件表面成形为旋转曲面,与底面平行的各截面曲线应为圆,中心轴线应通过各个圆的圆心。由此,利用CATIA软件的平行截面线功能作平行于底面的若干平面与网格曲面相交,得到各相交曲线,再用圆来拟合各相交曲线,并找到各截面圆的圆心,利用截面圆心拟合出直线,作为旋转中心轴线。截面圆与旋转中心轴如图4所示。

▲图4 截面圆与旋转中心轴

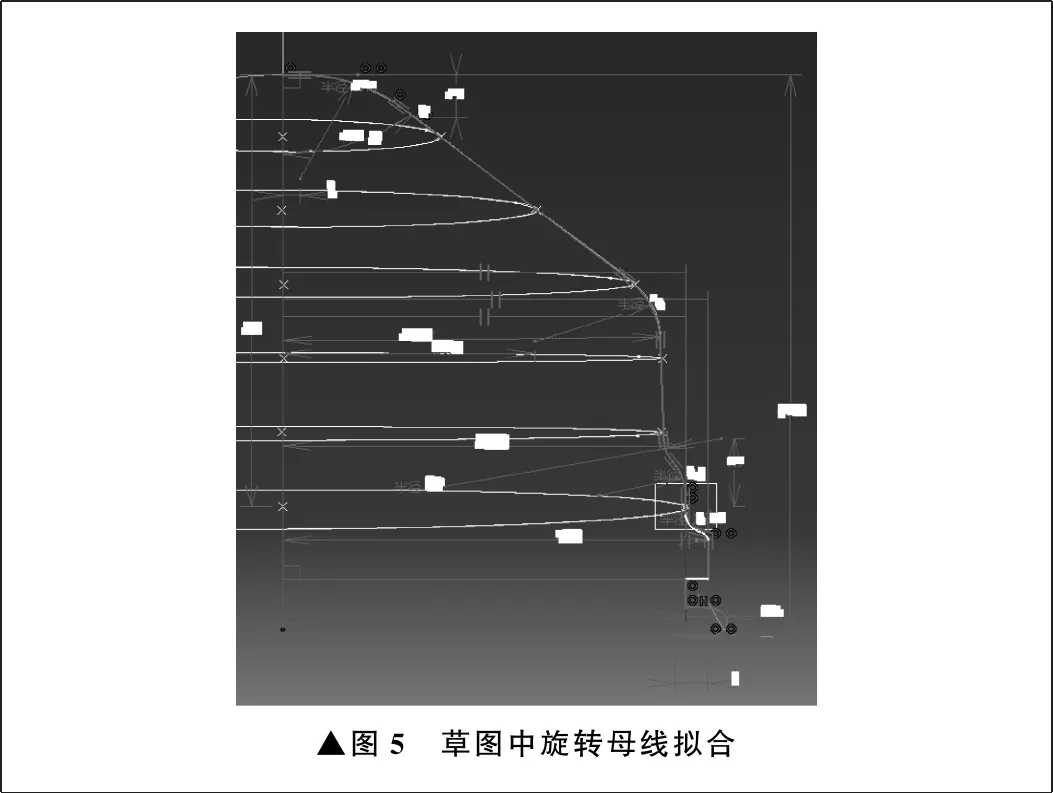

过中心轴线作平面,利用平行截面线功能得到平面与三角曲面的截面曲线。在草图中,依据该截面曲线作出所需的旋转母线,用于旋转成形曲面。经分析,旋转母线主要由直线与过渡圆角等组成,因此利用直线与圆弧来拟合出旋转母线,保证母线成形的高质量,如图5所示。只有对点云拟合程度高,形成高品质的光顺曲线,才能得到成形所需的高质量曲面。母线顶部直线段、底部直线段等需与旋转中心线垂直,保证旋转曲面的成形质量。

▲图5 草图中旋转母线拟合

旋转母线绕中心轴旋转成形外形曲面后,可以对该外形曲面进行分析。外形曲面为旋转曲面,旋转母线的高质量与草图约束等决定了外形曲面的光顺性与高质量。

分析点云与曲面的距离,若超出设计公差,则可调整成形曲线与中心线,最终使点云与曲面的距离在设计公差内,且以点云均匀分布在曲面两侧为佳。

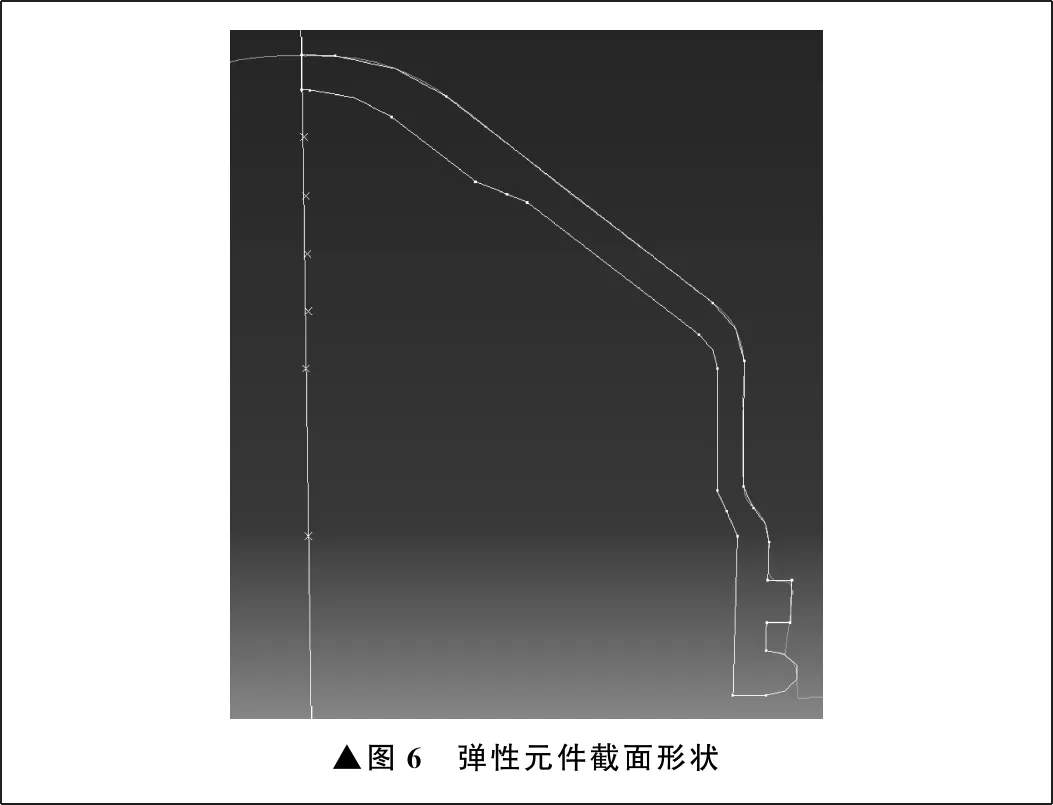

弹性元件外表面数据设计成功后,可以设计弹性元件截面形状,如图6所示,从而最终设计出整个弹性元件的生产数据。

▲图6 弹性元件截面形状

5 结束语

逆向设计根据现有实物模型的测量数据演绎出零件的设计概念和计算机辅助设计模型,在已有产品基础上仿造新产品,为产品设计和旧产品的改进提供了方便途径。逆向设计可以在草图与截面设计阶段进行所需的创新设计,对于需分块成形的曲面,先分析设计好每块曲面,然后完成过渡曲面的设计。笔者介绍了一种弹性元件的逆向设计,可以为带有旋转曲面属性产品的逆向设计提供参考。