深海激光流速仪封装结构设计与数值分析*

□ 吴俊飞 □ 侯文杰, □ 李德威 □ 付 平

1.青岛科技大学 机电工程学院 山东青岛 266061 2.国家深海基地管理中心 山东青岛 266237

1 分析背景

流速是描述海底热液流动特性的重要指标,对于深海热液喷口生态、热液硫化物成矿机制等的研究均具有重要价值。载人潜水器最大的特点是能够在深海海底开展详细勘察和精确作业。结合载人潜水器大深度深潜作业能力,设计能够搭载载人潜水器下潜,原位获得深海热液流速的仪器,对于提高载人潜水器作业效率有很大帮助。出于安全考虑,载人潜水器无法采用与热液直接接触的测速方式,因此,只能采用声学、光学等间接测速方法。其中,激光多普勒测速技术以高精度、快速的特点,成为测量深海热液流速的基础测试手段[1]。

封装结构作为流速仪内部各元器件的载体,是保证仪器安全和可靠工作的前提[2]。对深海激光流速仪的封装结构而言,光学窗口是深海激光流速仪光信号发出及回收的通道,对光学窗口侧封头的结构设计具有较高的要求。

为符合光学设计及光路传播要求,笔者设计了包含光学窗口封头与筒体的深海激光流速仪封装结构,通过ANSYS Workbench软件分别对光学窗口封头与筒体的受力情况进行数值分析。结果表明,在60 MPa的计算压力下,所设计的封装结构耐压性能满足使用要求。根据设计分析结果,结合载人潜水器实际上升与下潜速度,采用深海高压环境模拟实验室对封装后的深海激光流速仪进行50 MPa耐压试验。结果表明,深海激光流速仪在50 MPa试验压力下筒体无变形,蓝宝石玻璃窗口完好,仪器工作正常。通过理论计算与数值分析相结合的设计方法对深海激光流速仪封装结构进行设计,可以在保证封装结构耐压能力的基础上有效提高设计效率,降低成本,对其它深海仪器封装结构的设计有借鉴作用。

2 封装结构

根据深海激光流速仪4 000 m最大工作深度及其它使用要求,确定封装结构的设计指标。

(1) 工作环境温度为0~60 ℃。

(2) 最大承受40 MPa外部海水静压力,即工作压力为40 MPa外压。考虑到可能存在的未知不安全因素,留出一定安全裕量,耐压壳体设计压力取1.5倍工作压力,即60 MPa,水压试验压力为取1.25倍工作压力,即50 MPa。

(3) 筒体内部尺寸最小直径为181 mm,最小长度为300 mm。

(4) 承压的发射窗口、接收窗口除满足仪器光路位置要求外,还要满足外压强度要求,即60 MPa。

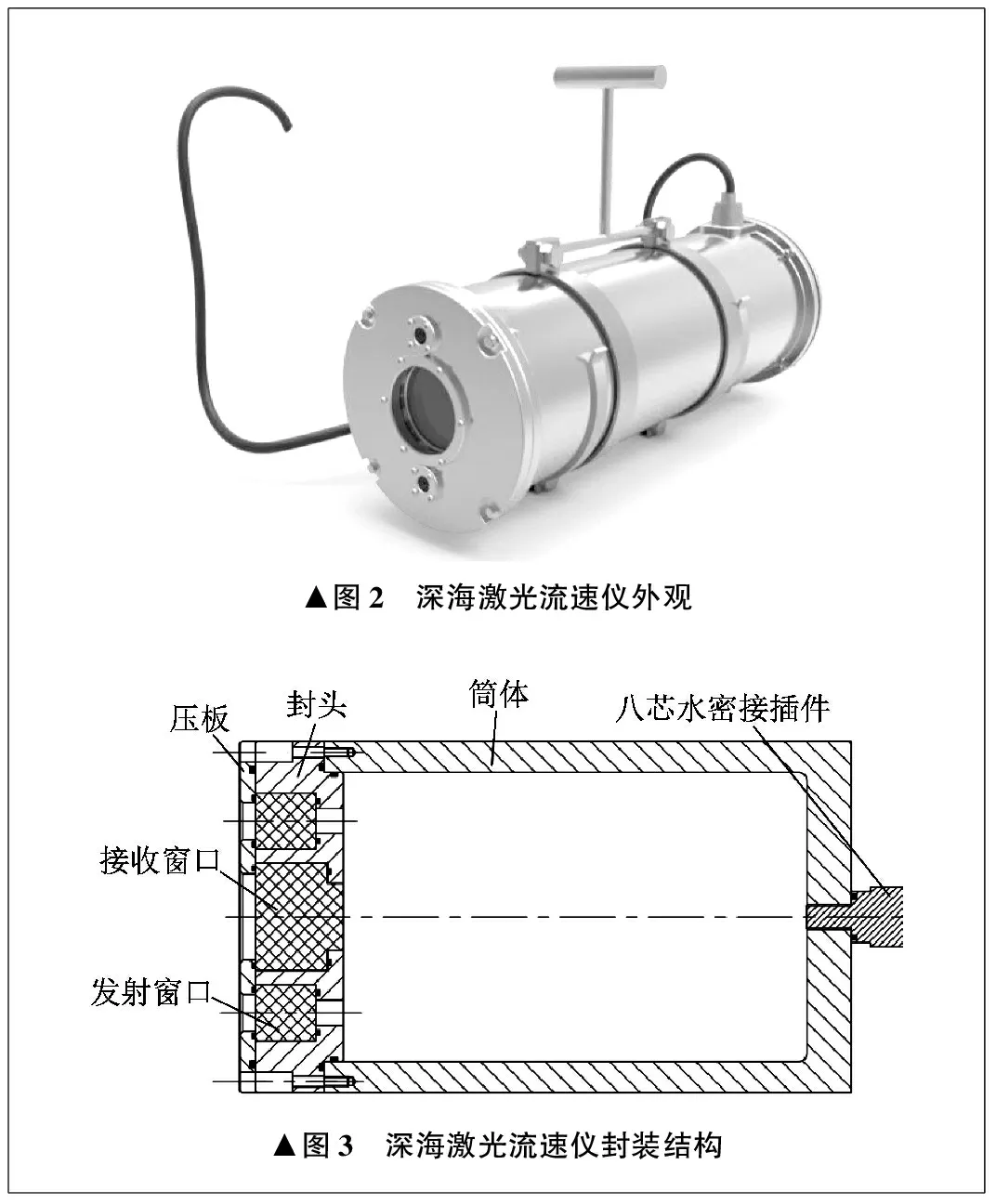

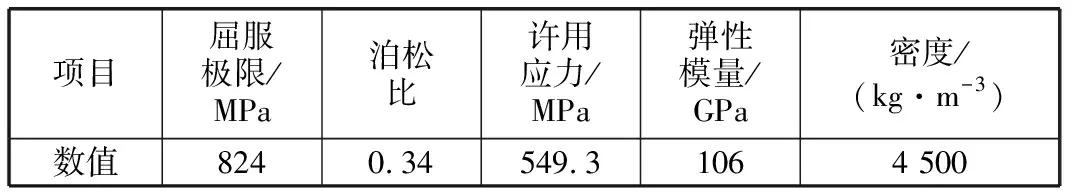

深海激光流速仪的光信号波长为532 nm,由发射光路的两个单频窄线宽绿光光纤激光器发出,经过两个分开的发射窗口在距发射窗口镜面轴向1 000 mm的目标表面汇聚后反射回来,经中央的接收窗口被仪器接收,并解调处理。发射窗口与接收窗口统称为光学窗口。深海激光流速仪原位作业如图1所示,外观如图2所示。深海激光流速仪封装结构主要由光学窗口封头与筒体两部分组成,如图3所示。

▲图1 深海激光流速仪原位作业

光学窗口的材料选用耐海水腐蚀、强度高、化学稳定性良好的蓝宝石玻璃,压板、封头、筒体的材料选用TC4ELI钛合金。封头与筒体之间的密封采用丁腈橡胶材料O形密封圈。丁腈橡胶具有优异的耐油性和物理机械性能,被广泛应用于O形密封圈等各种耐油橡胶制品的制造[3]。光学窗口、压板与封头称为镜头,为保证激光器安装布置与岸上试验调试方便,在各组件安装固定之后,除压力测试与海试前后必须进行拆卸维护外,岸上试验不必对镜头进行拆装工作。

▲图2 深海激光流速仪外观▲图3 深海激光流速仪封装结构

3 光学窗口

根据4 000 m最大工作深度及仪器自身光路设计要求,设计了一个接收窗口与两个发射窗口。接收窗口位于封头中央位置,窗口最小直径为60 mm。两个发射窗口中心轴距筒体中心轴60 mm,窗口最小直径为16 mm[4]。发射窗口的直径较小,采用柱形窗口[5]。接收窗口的直径较大,采用T形窗口来提高窗口耐压能力。压板与封头将三个光学窗口固定。为保证窗口、封头、压板之间的密封,设置了多组丁腈橡胶O形密封圈。

根据内部光学器件的安装位置要求,光学窗口应满足接收窗口直径为67 mm,两侧发射窗口直径为35 mm的要求。为保证玻璃光学窗口耐压40 MPa,取接收窗口厚度为60 mm,发射窗口厚度为38 mm。压板厚度为10 mm。

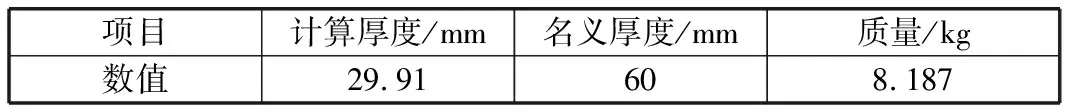

光学窗口选用蓝宝石玻璃材料,性能参数见表1。

表1 光学窗口材料性能参数

4 封头

封头选用TC4ELI钛合金材料,性能参数见表2。

表2 封头材料性能参数

封头厚度根据设计压力为60 MPa进行设计,取最小有效直径为181 mm。

根据文献[6],可以得到封头的厚度。

为保证光学窗口安装固定与开孔强度要求,封头设计参数见表3。

表3 封头设计参数

5 筒体

为保证筒体内部最小有效尺寸不小于筒体内部最小尺寸,同时需要留出筒体与封头相接部分长度,最终确定筒体内部最小有效直径为181 mm,最小有效长度为312 mm。

根据文献[6]、[7]、[8],求得筒底设计参数,见表4。

表4 筒体设计参数

6 数值分析与校核

简化模型后采用ANSYS Workbench软件对深海激光流速仪封装结构进行强度分析,施加载荷与约束如图4所示。

6.1 封头强度

采用等效应力准则对封头强度进行分析。求解后,得到封头应力分布云图,如图5所示。

由图5可知,封头应力峰值位于封头内端面与筒体连接处,最大应力为241.09 MPa,小于材料的许用应力(549.3 MPa)。可见,封头的结构设计符合强度要求。

▲图4 施加载荷与约束▲图5 封头应力分布云图

6.2 光学窗口强度

在载荷约束的基础上对三个光学窗口进行强度分析,由于压力施加在光学窗口外端面,因此称光学窗口外端面为高压面,内端面为低压面。光学窗口强度分析选用最大拉应力准则,得到三个光学窗口的应力分布云图,如图6所示。

在60 MPa外压环境下,光学窗口高压面受压应力影响,低压面受拉应力影响。由图6可知,最大压应力位于压板边缘与光学窗口高压面相接处,最大压应力为172.18 MPa,远小于蓝宝石玻璃材料抗压极限2 000 MPa;最大拉应力位于光学窗口内表面与封头开孔内壁面接触处,最大拉应力为135.41 MPa,小于蓝宝石玻璃材料的许用应力(173.3 MPa)。可见,所设计的光学窗口满足强度要求。

▲图6 光学窗口应力分布云图

6.3 筒体强度

按照耐压测试要求,在筒体外表面施加60 MPa载荷,在与封头相连接的圆环面施加固定约束。采用等效应力准则对筒体进行强度分析。求解后,得到筒体的变形分布云图与应力分布云图,分别如图7、图8所示。

由图7可知,筒体最大变形位于底部,最大变形量为0.49 mm,仅为最大外形直径尺寸的2‰,筒体刚度满足使用要求。由图8可知,筒体最大应力位于封头与筒体接合处,最大应力为544.86 MPa,小于材料许用应力(549.3 MPa)。可见,筒体设计符合强度要求。

6.4 筒体屈曲分析

在静力分析的基础上,在Workbench软件中添加线性分析,求解筒体屈曲安全因数。一般当屈曲安全因数大于1.5时,可以认为筒体结构能够满足稳定性要求,不会发生失稳现象[9-10]。在Workbench软件中设置屈曲分析的模态阶数为4,在求解器中添加四个总变形计算项,然后求解前四阶屈曲模态。筒体前四阶屈曲模态如图9所示,筒体屈曲安全因数见表5。

▲图7 筒体变形分布云图▲图8 筒体应力分布云图

▲图9 筒体前四阶屈曲模态

表5 筒体屈曲安全因数

由图9及表5可知,筒体前四阶屈曲安全因数均在8以上,远大于1.5。可见,所设计的筒体满足刚度要求。

7 耐压测试

深海激光流速仪与热液流速模拟装置于2019年7月在国家深海基地管理中心深海高压环境模拟实验室进行了耐压测试,如图10所示。测试全程整机带电,严格按照载人潜水器的上升和下潜速度进行加载,测试结果表明,筒体无变形,光学窗口完好,仪器工作正常。深海激光流速仪顺利通过耐压测试,达到海试基本条件。

▲图10 耐压测试

8 结束语

笔者对深海激光流速仪封装结构进行了设计,对所设计封装结构的耐压强度与稳定性进行了有限元分析,并对封装后的深海激光流速仪进行了耐压测试。数值分析结果表明,所设计的光学窗口、封头强度均满足40 MPa的工作压力要求,筒体强度与刚度均满足40 MPa的耐压要求。耐压测试表明,深海激光流速仪在50 MPa测试压力下筒体无变形,蓝宝石玻璃窗口完好,仪器工作正常。通过理论计算与数值分析相结合的设计方法,对深海激光流速仪封装结构进行设计,可以在保证封装结构耐压能力的基础上,有效提高设计效率,降低成本,对其它深海仪器封装结构的设计有借鉴作用。