津西钢铁2000 m3 高炉冷却壁温度超高控制实践

赵建宇 仝兴武

高炉冷却壁能有效防止炉壳受热和烧红,维持高炉的安全生产,也直接制约了高炉强化冶炼及一代炉龄时间。因此,对于冷却壁超高温的问题,必须采取控制温度措施,使冷却壁热面温度低于铸铁相变温度(铸铁相变温度400℃),防止冷却壁烧漏,保护炉壳,以延长高炉寿命。

1.2000m³高炉冷却系统及炉况简介

1.1 高炉炉体冷却监测系统

津西钢铁2#高炉设计有限容积2000m³。高径比2.522,属于矮胖型高炉,共有30个风口,炉前3个铁口成“Y”型布置。冷却系统为软水密闭循环冷却水系统,由软水密闭循环系统、高压净环水系统组成。炉体冷却壁、炉底、风口大中套冷却采用软水密闭循环冷却系统。炉腹、炉腰与炉身中下部铸铁冷却壁采用冷镶氮化硅结合碳化硅砖材质,冷却壁供水系统分四区,冷却水管以竖向方式自下而上串接,每区支管水流量控制在1330m³/H~1380m³/H。见表1。

表1 津西钢铁2000m3高炉各区域冷却设备主要结构

1.22000m³高炉冷却壁存在问题

2020年12月18日后,因环保检查,烧结机限产,高炉入炉料配加部分落地矿。22日因高炉换套休风、24日因炼钢事故影响接铁休风,共计休慢风1314分钟,对高炉整体指标影响较大。2021年1月,通过高炉本体冷却壁在线监测系统显示,高炉本体 7段、8段、9段冷却壁温度(炉腹、炉腰部位)开始出现超高现象(大于350℃)且非常不稳定。

1.3 冷却壁温度超高后对产量指标的影响

高炉本体7段、8段、9段冷却壁温度频繁超高,操作者为保护冷却壁不被烧损,被迫采取控制氧量甚至控制风量的手段,产量指标受到很大损失。分析冷却壁温度超高的原因,从根本上解决问题,才是使高炉实现高产、低耗、长寿的正确方向。

2.科学、合理控制冷却壁超差过程

针对高炉冷却壁频繁超高导致各项指标下滑问题,津西钢铁公司及厂部多次组织专题会讨论,最终从装料、送风、造渣、热制度、入炉料管理及炉前出铁组织六方面制定了可行的调整措施。

2.1 送风制度调整

送风制度调整为,加长风口长度(1号、17号、29号风口,分别从610mm、590mm、610mm调整为630mm),缩小了送风面积,提高了鼓风动能及风速,其思路就是吹透中心,压制边缘气流,维持高炉顺行。高炉经过1月14日、1月26日两次休风调整风口套尺寸,送风面积缩小0.0079m2,鼓风动能及风速均有提高。见图1。

图1 送风制度调整后鼓风动能及标准风速 吨,m/s

2.2 装料制度的调整

高炉合理的装料制度有利于炉内煤气分布,改善矿石与煤气接触条件,提高煤气利用率和矿石的间接还原度,降低焦比,有利于高炉生产稳定顺行。

津西2000m³高炉根据入炉料质量及高炉冷却壁超差现象,以炉况顺行为原则进行调整,按照适当发展中心、抑制边缘的思路,分阶段调整布料角度,料线由正常K:1.5m,J:1.3m做相应调整。第一阶段以大角度、负角差为主。第二阶段以正角差、小角度,疏通中心气流为主。第三阶段逐步取消中心加焦,稳定边缘和中心气流,提高了高炉煤气利用率。

2.3 合理、稳定的热制度和造渣制度

高炉炉温及渣碱度的不稳定,必然使软熔带发生变化,易引起渣皮脱落、静压波动,最终导致高炉煤气流失常,冷却壁温度升高。

为保证高炉热制度和造渣制度的合理、稳定,经研究决定以生铁含硅Si:0.2~0.4%稳定率≥85%,碱度1.25±0.03%,物理热≥1480℃为操作方针;综合负荷以提前、适度、准确的调剂手段为原则,做到量化调剂,精准调剂。炉温稳定率最终提高至98.4%。见图2。

图2 炉温稳定率及炉渣碱度变化 %

2.4 入炉物料质量的管理

2.4.1优化配矿

从配矿角度,优化烧结矿配比,逐步降低各种除尘灰用量比例,(1月18日从4.5%减到3.5%,2月19日由3.5减到2%)减少碱金属带入量,提高烧结矿质量,不断满足高炉生产要求。

2.4.2加强入炉料筛分管理

卷扬定期对槽下振筛调节振幅,在保证高炉料线前提下,保证最小过料量,筛透入炉料;高炉控制好槽下料流和料层厚度,保证筛净筛透确保0~5mm<3%;工长定期清理振筛筛板,杜绝糊筛现象。

2.5 炉前出铁组织

为保证炉内渣铁及时出净,给活跃炉缸创造条件,车间提出三个铁口轮流“零间隔”出铁的模式,并严抓炉前基础工艺操作管理,按标尺稳定打泥量,维护好铁口泥套,校正好铁口中心线,杜绝堵口跑泥现象,稳定铁口深度3300mm以上,实现放风堵口事故为零,为炉内稳定顺行提供外部条件。

3.调整效果

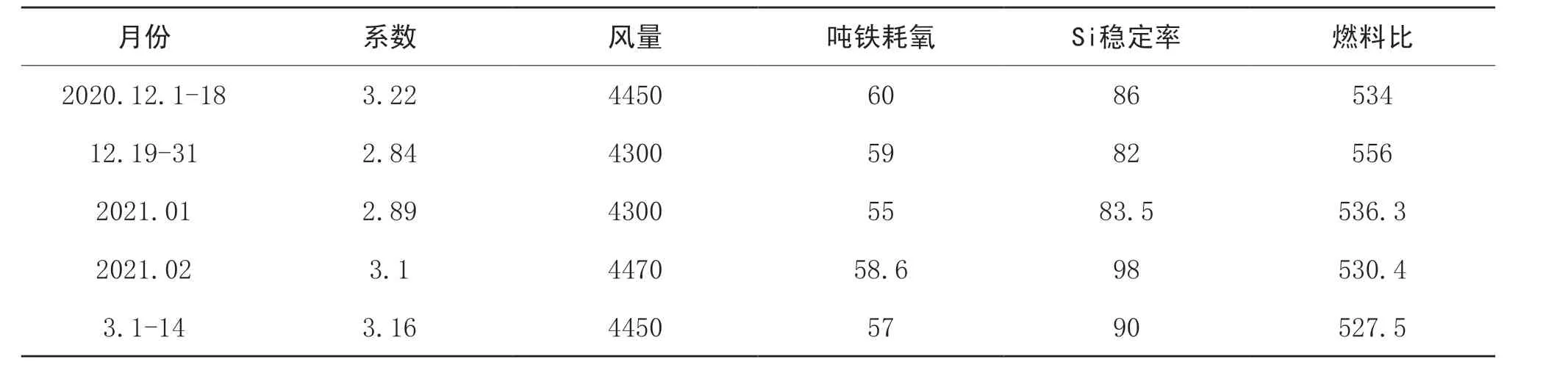

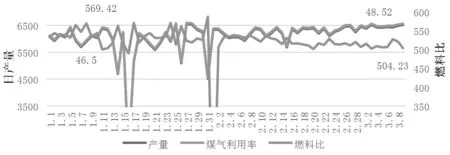

经过2个月从装料、送风、造渣、热制度、入炉料管理及炉前出铁组织六方面调整后,2号高炉中心气流强劲有力,边缘气流稳定,煤气利用由46%提升至48.52%。高炉顺行得到了保障,产量及燃料消耗指标对比1月份均有提升。见图3、表2。

表22020年12月-2021年3月津西钢铁2号高炉经济技术指标

图3 产量、煤气利用、燃料比趋势图 吨,kg/t

4.结论

发展中心气流维持适当的边缘气流是铸铁冷却壁高炉强化冶炼的关键。

(1)装料制度每次调整必须经过8个冶炼周期,才可以再做下一步调整。要做到微调,逐步取消中心加焦。以发展中心气流为原则,兼顾边缘气流,两股气流要互相匹配。

(2)高炉送风制度的调整,要保证合理的鼓风动能及风速(此次调整鼓风动能12000N·m/s左右,风速260m/s左右),吹透中心,维持高炉顺行。

(3)高炉要控制较高的炉温稳定率及合理的炉渣碱度,避免炉温波动带动软熔带变化,进而稳定渣皮,减少冷却壁超差。

(4)控制一定压差,减少管道气流,稳定操作炉型。

(5)强化炉前管理,采购优质炮泥,确保炉内渣铁及时出净,为活跃炉缸创造条件。