生物质合成气强化重整提质制取氢气的热力学分析

刘世宇,吕竞一,郭 锐,王 理,杨 天,谢华清

(东北大学 冶金学院,辽宁 沈阳 110819)

0 前言

氢气因其清洁高效等诸多优点被认为是21世纪最有发展潜力的能源[1]。水电解制氢虽清洁无污染,但由于高额的成本,使其制得的氢气仅占制氢总量的4%左右;占比较大的制氢方法均是以化石燃料为原料进行气化、重整来制取氢气,这不仅加速了本就紧缺的化石燃料的消耗,而且制得的氢气浓度相对较低,一般都须经过后续纯化处理才可利用,因而又大幅增加了制氢的成本。作为一种清洁低碳的可再生能源,生物质具有储量大、挥发性高、硫含量和灰分低等优点。与化石燃料相比,生物质更适合作为制取氢气的原料[2]~[4]。生物质制氢主要分为热化学法与生物法两大类。其中,生物法制氢的效率远低于热化学法,而且生物法制氢对于环境的要求较高,须严格控制环境的酸碱度等因素来营造适合微生物生长的条件。在热化学法制氢技术中,生物质气化制氢技术以高速率、低成本、技术要求较低等优点,成为未来工业生产中制取氢气的首选[5]~[8]。

生物质气化制氢技术还有两个未解决的严重问题,使其无法推广到大规模的工业生产中:制得的合成气中含有的杂质气较多,致使氢气浓度不高,须经过后续纯化处理才可利用;气化过程中会产生大量的焦油,容易堵塞管道,致使工艺系统不能高效持久地运行[9]。

为解决上述问题,使生物质气化制氢技术可以应用于未来工业的高效大规模生产,本文提出了一种针对生物质(气化)合成气强化提质的工艺。将生物质气化产生的高温合成气直接通入重整反应器中,利用自身高温使其发生蒸汽重整反应,并通过加入CaO来强化重整反应的进行。在除去合成气中的焦油等杂质组分的同时,获得氢气浓度较高的提质气,省去了后续步骤繁复的纯化处理过程。由于焦油的脱除,避免了下游管道的堵塞问题。针对该工艺,本文将开展对生物质合成气强化重整反应过程的热力学计算,为生物质气化合成气提质制氢工艺的进一步研究提供理论依据。

1 生物质气化合成气重整提质反应体系

依据文献[10],本文采用的生物质合成气的组分如表1所示。由于焦油组分复杂,种类繁多,为简化计算,选用甲苯(C7H8)作为焦油模型化合物,焦油裂解的中间产物用CnHm表示。

表1 生物质合成气的初始成分Table 1 Components of biomass gasification syngas

生物质合成气重整提质过程所涉及的主要化学反应如表2所示。在高温下焦油组分易发生自裂解反应和加氢裂解反应[式(1),(2)]。在水蒸气的作用下焦油以及其它碳氢化合物组分的重整反应被促进,生成CO和H2[式(3),(4)],同时焦油裂解反应产生的固态碳将发生消碳反应[式(5)];然后CO和水蒸气发生水汽变换反应,生成CO2和H2[式(6)]。为进一步降低工业生产的成本,本文选用廉价且可循环使用的CaO作为CO2吸附剂,将其加入生物质合成气重整提质过程中,吸附重整反应产生的CO2[式(8)],以强化重整反应的进行。

表2 生物质合成气强化提质过程所涉及的主要反应Table 2 The main reactions involved in the enhancement process of biomass syngas

本文通过HSCChemistry热力学软件对生物质合成气强化提质过程进行热力学分析,主要考察温度、S/C(反应物中水蒸气与生物质气化气中碳的物质的量之比)和CaO/C(加入的CaO与生物质气化气中碳的物质的量之比)对焦油脱除率、H2放大率(表征H2产出效率)、积碳率以及重整提质后干产气中各气体组分的浓度等指标影响。

焦油脱除率Rtar,H2放大率MH2和积碳率YC的计算式分别为

式中:N0(tar)和N(tar)分别为反应前后的焦油含量,mol。

式中:N0(H2)和N(H2)分别为反应前后的氢气含量,mol。

式中:nC为重整反应产物中积碳的生成量,mol;nC0为反应前原料的含碳量,mol。

干产气中各气体组分浓度的计算式为

式中:Φi为干产气中i组分的浓度,%;ni为干产气中i组分物质的量,mol;i为干产气中的气体组分,包含H2,CH4,CO,CO2,CH4,C2+等,其中C2+表示分子式中碳原子数≥2的气体组分。

2 重整提质过程的热力学分析

2.1 反应温度对重整提质反应的影响

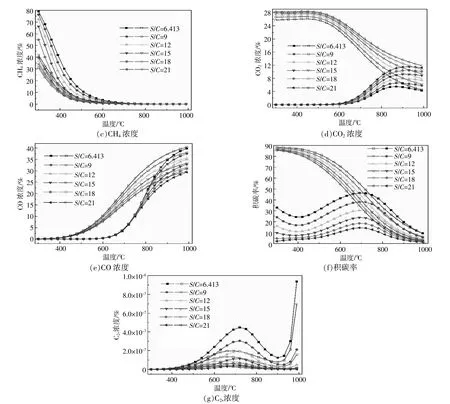

图1为反应温度对生物质合成气重整提质反应的影响(图中实心图例表示CaO/C=20,空心图例表示CaO/C=0)。

图1 反应温度对生物质合成气重整提质反应的影响Fig.1Theinfluenceofreactiontemperatureonthereformingandrefiningreactionofbiomasssynthesisgas

从图1可以看出:在整个反应温度范围(300~1000℃)内,无论是否添加吸附剂,焦油组分均能完全裂解,产物中的C2+浓度非常小[图1(g)],且产物中的积碳量显著减小[图1(f)];添加CO2吸附剂后,吸附反应[式(8)]发生,反应(2)~(6)被正向促进,相对于未添加CO2吸附剂时,H2放大率和浓度均得到显著提升[图1(a),(b)]。

当反应温度为300℃左右时,由于吸热的重整反应[式(3)]受到抑制,因此放热的加氢裂解反应[式(2)]以及相对容易进行的自裂解反应[式(1)]占据主动,在不加入CaO的情况下,CH4和CO2的浓度较高,CO2的浓度高达25%~30%,而H2浓度则不足40%;在加入CaO后,产气中的CO2被CaO所吸附,浓度接近于0。但是,如此低的温度并未对重整反应[式(3)]的化学平衡有太大推动,H2放大率仅有轻微提升,H2浓度不足60%。

随着反应温度从300℃升高到600℃,吸热反应(3)~(5)受到促进,产气中的H2浓度得到大幅度提升。相较于未加入CaO时,加入CaO后,H2浓度的提升更为迅速,CH4浓度快速降低,CO和CO2浓度则保持在较低状态(接近于0)。当反应温度为550~600℃时,H2放大率和浓度达到最大值且趋于平稳,H2放大率接近于8,H2浓度约为98%。当反应温度从600℃进一步升高到900℃时,CaO的吸附能力逐渐降低,产气中的CO2浓度逐渐升高,H2浓度出现下降趋势,CaO对重整反应的促进作用开始减弱,导致H2放大率也出现下降趋势。当反应温度高于900℃时,反应(8)受到极大抑制,吸附剂逐渐失效,产气中各气体组分的浓度与有无吸附剂的关系不大。此时H2浓度趋于平稳,约为60%,甲烷浓度趋于0。在高温下,水汽变换反应[式(6)]逆向进行,使得CO浓度出现上升趋势,CO2浓度出现下降趋势。

综上可知,在550~600℃的温度下进行生物质合成气强化重整提质,可获得最高的H2放大率和浓度。

2.2 S/C对重整提质反应的影响

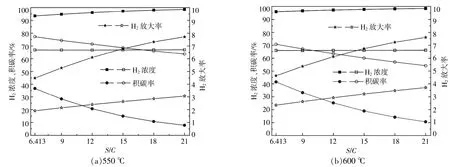

当反应温度分别为550,600℃时,S/C对生物质合成气重整提质反应的影响如图2所示(图中实心图例表示CaO/C=20,空心图例表示CaO/C=0)。

图2 S/C对生物质合成气重整提质反应的影响Fig.2 The influence of S/C on the reforming and refining reaction of biomass synthesis gas

从图2可以看出:同一温度下,不论是否添加吸附剂,随着S/C的逐渐增大,反应体系中水蒸气浓度的增加使得反应(3)~(6)受到促进,H2放大率大幅提升,积碳率明显下降。相比未添加吸附剂时,添加吸附剂后,H2放大率与浓度显著提高,积碳率显著下降,其中H2浓度能够由未加吸附剂时的65%左右提高到95%以上,当S/C达到18时,H2浓度可升高到98%以上,H2放大率可提高到7.5以上,积碳率则下降到15%以下。随着S/C的继续增大,H2浓度已趋于稳定,H2放大率增幅亦趋于平缓。因此,继续增大S/C意义不大,考虑到系统能耗,即通入水的量越大,系统能耗就越大,故选取S/C=18为重整提质反应的最佳S/C。

2.3 CaO/C对重整提质反应的影响

CaO/C对生物质合成气重整提质反应的影响如图3所示。

图3 CaO/C对生物质合成气重整提质反应的影响Fig.3 The influence of CaO/C on the reforming and refining reaction of biomass synthesis gas

由图3(a),(b)可知:添加CaO后,H2放大率和浓度较添加前明显上升;随着温度逐渐升高,不同CaO/C下的H2放大率和浓度的变化趋势大致相同,均为先上升后下降,并在反应温度为550~600℃达到峰值,H2放大率在7.5以上,氢气浓度可达95%以上。当反应温度低于450℃时,随着CaO/C的增加,H2放大率和浓度呈下降趋势,这是由于过多的CaO会吸附水蒸气[式(9)],抑制重整反应的进行;当反应温度高于450℃时,随着CaO/C的增加,H2放大率和浓度持续上升,这是由于Ca(OH)2在高温时分解,反应[9]受到抑制,同时CaO/C的增加会使产气中的CO2浓度减少,促进了重整提质反应的进行。随着CaO/C的继续增加,H2放大率与浓度的增幅逐渐下降,当CaO/C≥20时,增幅已明显降低。

由图3(c),(d)可知:当反应温度低于450℃时,随着CaO/C的增加,CH4浓度呈上升趋势,这是由于过量的CaO吸附了产气中的水蒸气,使得CH4在产气中的浓度有所提高;当反应温度达到600℃后,由于CaO对CO2的吸附性能降低,反应体系中开始出现CO和CO2,且随着CaO/C的增加,二者的浓度均有所降低;当反应温度高于900℃时,CaO逐渐失效,对重整提质反应的影响逐渐消失,不同CaO/C下的产物组分浓度基本一致。

3 结论

①经过吸附强化重整,生物质合成气的品质得到了显著改善,焦油组分能够全部裂解脱除,同时提质后的气体中氢气浓度能够得到显著提升。

②通过热力学分析获得生物质合成气强化重整提质的最佳反应条件:提质温度为550~600℃,S/C≥18,CaO/C≥20。在此条件下,提质产气中的H2放大率可以达到7.5,H2浓度可以达到98%以上。