基于数字图像技术的相似材料试样破坏试验研究

付 巍

(1.中煤科工集团沈阳研究院有限公司,辽宁 沈阳 110000;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

采矿工程、岩土工程、隧道工程等大型工程的施工过程中都面临着岩体的原始应力破坏及重新分布的过程[1-2],且工程中许多灾害都与岩石的变形破坏有关,而岩石的破坏多数情况下是由于岩体局部变形引起的[3-5]。因此,从岩石的局部微小破坏着手分析研究岩体的破损过程是1个可行的方法。学者在岩体变形方面做了大量的研究,成果丰硕。部分学者利用声发射技术对煤岩体等破坏信号进行收集处理,得到煤[6-8]、岩[9-11]的变形破坏特征;利用CT图像可以实现对煤、岩体的组成成分及细观结构的研究分析[12-13];而在岩石破坏过程中形成裂纹,可利用电镜扫描技术实现对不同阶段裂纹的断口扫描,通过对扫描图像的对比实现不同外加条件的试验目的[14-16];数字图像技术能实现试样表面位移应变的观测,可以直观显示试样表面裂纹的产生、演化及相互勾通的全过程,为岩石变形破坏的研究提供了新思路[17-21]。研究岩石性质的方法较多,但是现场条件往往复杂多变,很多工程难以直接试验,而物理相似模拟试验则能达到事半功倍的效果,目前数字图像技术在煤、岩领域应用较多,却在相似模拟试验中应用较少,因此采用数字图像技术从表面应变的角度出发研究试样受载过程中的变形及微破坏,可提升测试结果的准确性,并为物理相似模拟试验的研究分析提供新视野。

1 数字图像相关技术及试验过程

1.1 3D-DIC变形测试原理和基本流程

DIC的原理:试验过程中用黑白CCD相机拍摄被测物体的表面影像,对比变形后的影像与变形前的参考影像,得到被测物体表面上每1个坐标点在三方向的位移或形变,即x、y、z方向的位移U、V、W,x方向应变exx,y方向应变eyy,剪应变exy,第一主应变e1及第二主应变e2。

测量的基本流程如下:

1)制备试件,制作散斑。

2)架设CCD相机,对准试件并进行调焦。

3)拍摄校正影像,进行三维校正。

4)开始测试,取得过程影像。

5)加载影像,选取范围,做数字影像相关运算。

6)数据呈现与结果输出。

1.2 试验过程

1)试件制备。该试验选用河沙作为骨料,水泥、石膏作为胶结剂,制作尺寸为φ50 mm×100 mm的相似材料试样,将刚制作出的试样自然风干3 d后称重,量高,编号备用。

2)试验步骤。①对试样的表面均匀喷漆,制作人工散斑;②固定2部CCD相机并根据试验的要求和试验环境放置照明设备及调整相机的位置和焦距;③利用标定设备对固定好的装置进行标定;④利用试验机以0.02 mm/s的速率对试件进行加载,并通过荷载输入接口将试验机的荷载实时录入VIC-3D分析软件;⑤在加载开始的同时,相机开始拍摄散斑图,图像采集速度为2幅/s;⑥用VIC-3D分析软件对采集到的散斑图进行分析,得到整个试验过程中试件的位移场和应变场。

2 试验结果及分析

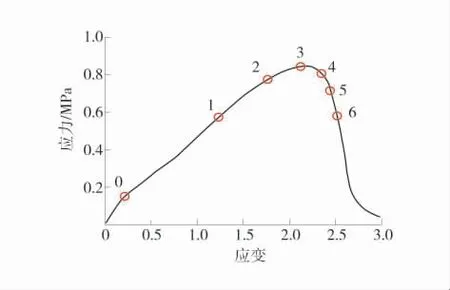

单轴压缩试验过程中图像系统共采集1 060张(每个相机采集530张)散斑图像,得到全场应变云图共530幅。相似材料试样单轴加载全过程的应力-应变曲线如图1,通过对全应力-应变曲线的分析并根据曲线的整体特征选取加载过程中的6个典型时刻作为标识点,标识点0~标识点6与试件加载过程中该时刻的散斑图像相对应,各个标识点所对应的位置如图1。其中,标识点0为参考点,标识点1位于加载曲线的弹性阶段,标识点2位于加载曲线的塑性硬化阶段,标识点3位于加载曲线的峰值点,标识点4~标识点6位于加载曲线的塑性软化阶段。

图1 应力-应变曲线Fig.1 Stress-strain curve

2.1 裂纹形成过程的变形场演化分析

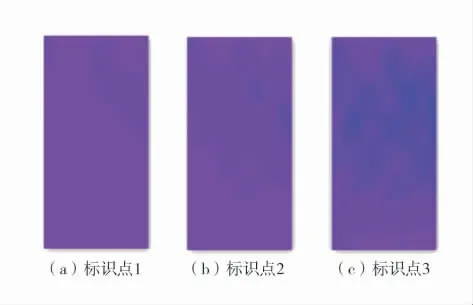

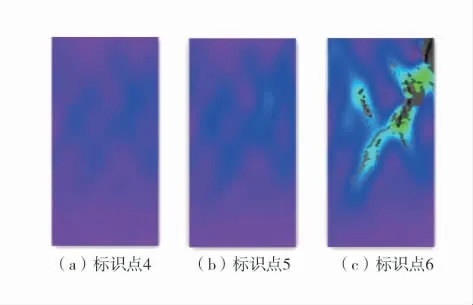

以图1中标识点0作为此次分析的参考点,即以标识点0时刻所对应的散斑图像作为参考图像,以标识点1~6时刻所对应的散斑图像作为变形图像。利用VIC-3D软件对CCD相机拍摄得到的散斑图像进行处理分析,得到的相对应时刻相似材料试样在垂直载荷方向的全场应变云图(拉应变为正值,压应变为负值)如图2和图3。

图2 峰值及峰值前垂直载荷方向的全场应变云图Fig.2 Full strain diagrams of vertical load direction of specimens at different loading stages before the peak

图3 峰值后垂直载荷方向的全场应变云图Fig.3 Full strain diagrams of vertical load direction of specimens at different loading stages after the peak

图2表示相似材料试样峰值前垂直载荷方向的全场应变云图的演化过程。其中,标识点1位于加载过程的弹性阶段,此时试件右上部分虽然出现小部分变形集中区域,但是对比全场应变云图的整体演化情况可知,此刻相似材料试样处于均匀变形阶段;标识点2位于加载过程的塑性硬化阶段,相似材料试样的变形集中区域较标识点1大幅增大,其右上部分较为明显,此刻相似材料试样处于非均匀变形阶段;标识点3位于加载曲线的峰值时刻,相似材料试样的全场应变云图中出现1条“X”状变形集中带,此刻相似材料试样的最终破坏“模式”出现。

图3表示相似材料试样在峰值后垂直载荷方向的全场应变云图的演化过程。标识点4~标识点6均处于加载过程的塑性软化阶段,其中,标识点4时刻“X”状变形集中带进一步演化使得变形集中带的变形更加明显;标识点5时刻相似材料试样表面宏观裂纹出现,位于云图右上部分,其变形最为集中;标识点6时刻相似材料试样表面的宏观裂隙正处于扩展贯通阶段,对应的全场应变云图中“X”状变形集中带出现了“掉色”现象,这是因为相似材料试样在破坏过程中其表面形成宏观裂隙的时候会出现“掉渣”现象,导致试件表面散斑脱落,从而云图出现“掉色”现象。相似材料试样加载过程峰后阶段的主要特征为:随着加载过程的继续,相似材料试样的轴向位移增加,载荷降低,其主应变增大,局部变形带不断扩展并交汇使得试件表面“X”状变形集中带的变形更加明显,从而导致了相似材料试样最终的破坏。

2.2 应变曲线

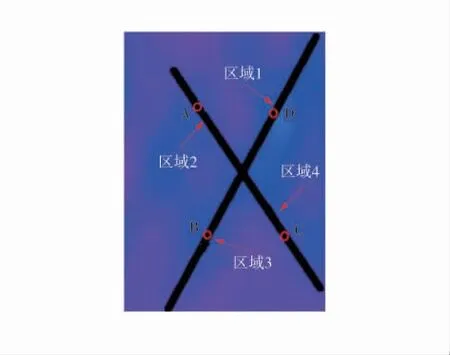

以图3中标识点5所对应全场应变云图作为基准图片并对其表面形成的“X”状变形集中区域进行分区在4个分析区域上分别取4个测点,测点布置图如图4,通过VIC-3D分析软件得到的各点应变曲线(y方向的应变)如图5。

图4 测点布置图Fig.4 Layout of measuring points

图5 各点应变曲线Fig.5 Strain curves at various points

在图5中划分出应变曲线中的弹性阶段、塑性硬化阶段、塑性软化阶段,并由图5中应变曲线的演化过程可知:相似材料试样在弹性阶段前期各测点应变曲线无明显变化,弹性阶段后期时测点A和测点D的变形较测点B和测点C大,即试件的右部分变形较为明显,但总体来说相似材料试样在弹性阶段其变形比较均匀。进入塑性阶段时测点A、测点B、测点C变形较为一致,测点D变形比其他3个点变形明显增大,说明测点D所在区域4的变形较大。通过对各测点应变曲线综合分析,测点C和测点D所在区域变形较测点A和测点B所在区域明显。

2.3 应变速率分析

根据VIC-3D分析软件获得相似材料试样表面x方向(径向)和y方向(轴向)的应变速率,得到各应力阶段试件x方向和y方向应变速率的变化趋势,应变速率变化趋势如图6。

图6 应变速率变化趋势Fig.6 Trend of strain rate variation

通过对图6中不同应力阶段试件表面x方向和y方向的应变速率进行分析可知:x方向的应变以拉应变为主,y方向的应变以压应变为主。弹性阶段:相似材料试样表面x方向的应变速率近似为定值,即弹性阶段试件在x方向主要表现为均匀的拉伸变形其沿该方向的膨胀较小;在y方向试件应变速率绝对值呈现小幅度增大的趋势,即弹性阶段试件在y方向的应变速率随载荷增大不断增大;总体来说,相似材料试样在弹性阶段主要表现为沿y方向的压缩变形,y方向膨胀变形较小,此阶段试件体积随着载荷的增大而减小。塑性硬化阶段:相似材料试样x方向和y方向的应变速率都有小幅度增大,但x方向应变速率较y方向大,即此阶段试件由体积压缩转为扩容。塑性硬化阶段:相似材料试样的承载能力达到峰值强度后,虽然内部结构遭到破坏,但试件基本保持整体状态;此阶段试件在x方向和y方向的应变速率不断增大,达到标识点5所在应力时刻时,2个方向的应变速率大幅度增长,此时为试件表面宏观裂隙扩展阶段;在试件表面宏观裂隙扩展过程中,由于裂隙周围散斑随裂隙扩展时出现相对移动,部分散斑掉落,使得裂隙扩展过程中试件表面应变速率大幅降低。

3 结论

1)利用数字图像相关技术观测相似材料试样单轴压缩试验过程,得到了试件在整个加载过程中的全场应变云图,能够直观地反应相似材料试样宏观破裂过程;与传统试验方法相比具有明显优势。

2)对相似材料试样表面“X”状变形集中带取测点,利用VIC-3D分析软件得到各个测点应变曲线,分析了试件表面变形集中带的破裂特征。

3)通过VIC-3D分析软件得到相似材料试样径向及轴向的应变速率,并对各个应力阶段的应变速率进行了分析,得到试件表面应变速率在各个应力阶段的变化特征。

——以徐州高层小区为例