解耦燃烧技术在煤粉工业锅炉高速燃烧器中的应用研究

陈 隆,王乃继

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.煤炭科学研究总院,北京 100013)

0 引 言

针对煤炭燃烧过程中形成的氮氧化物(NOx),按生成机理不同将其分为快速型、热力型和燃料型3种类型。对于煤粉炉而言,NOx的排放主要来自于燃料氮的转化,燃料型NOx约占NOx排放的75%~95%,热力型NOx不足20%。目前热力型NOx主要采取控制温度的方法策略;燃料型 NOx的控制策略主要依赖过量空气系数并保持主燃区欠氧,具体实现方式包括空气分级、低NOx燃烧器、再燃、共燃、烟气再循环等炉内燃烧过程中的氮氧化物控制和SCR、SNCR等燃烧后的氮氧化物控制[1]。燃料燃烧过程中存在着污染物排放与燃烧效率之间的耦合关系,贫氧低温燃烧虽有利于抑制 NOx的生成,但煤粉不易燃尽,燃烧效率下降[2]。解耦燃烧技术拟采用更为细致的分级转化来解除燃烧过程中此种不利的耦合关系[3-4],该技术的核心在于利用少量的一次风供煤粉中的挥发分热解、析出、燃烧及升温,引燃煤粉中的半焦,剩余的半焦和可燃气体与二次风及时接触,在富氧环境中继续燃烧,从而实现燃烧效率和氮氧化物的统一。

煤粉解耦燃烧研究较为丰富,分为煤粉预热燃烧技术和预燃室燃烧技术研究。俄国、美国以天然气作为预燃热源对煤粉进行热解[5-6],中科院工程热物理研究所吕清刚研究员团队采用循环流化床预热燃烧工艺[7],煤科院王乃继研究员团队在高速煤粉燃烧器的基础上采用深度空气分级来实现解耦燃烧[8-9],西安交通大学谭厚章教授团队开发新型预燃室燃烧器以实现低氮燃烧[10],山西大学程芳琴教授团队在燃用贫煤的煤粉炉上实现解耦燃烧[11]。此外,西安热工院研究人员和西安交通大学车得福教授团队合作通过研究煤氮转化机理[12],采用旋风燃烧技术在旋风筒中营造高温还原性的环境来降低氮氧化物排放,此也为1种解耦燃烧的拓展方式,即通过调节旋风筒中的过量空气系数,旋风筒氮氧化物出口可达到50 mg/m3以下[13-14]。从实际情况剖析,除采用旋风燃烧之外,解耦燃烧也存在着飞灰残碳随着过量空气系数降低而升高的现象,当氮氧化物排放控制在(150 ~250) mg/m3,煤粉燃烧效率控制在97%~98%,使用普通三类烟煤飞灰残碳超过10%,使用难燃煤残碳高达40%以上,旋风液态排渣燃烧方式飞灰残碳可到6%以下,因此笔者以7 MW高速煤粉燃烧器为研究对象,采用数值模拟的方法,着重研究二次风温度、旋流强度、二次风量及一次风量对燃烧器内燃烧的影响,拓展解耦燃烧的应用范围。

1 高速煤粉燃烧器贫氧旋风低氮机理分析

旋风燃烧强度比煤粉炉燃烧和流化床燃烧更高,液态排渣且具有很高的捕渣率,近年主要应用于准东高碱煤的燃烧应用。车得福教授团队研究认为,在旋风炉中创造的高温强还原气氛条件可大幅减少NOx的生成量[14]。其根本原因在于煤粉转化机制中燃料型氮氧化物占总比最高,燃料型中的挥发分氮可通过热解、贫氧燃烧等方式转化为N2,焦炭氮则和固定碳络合在一起,当焦炭发生氧化反应时,其中的N必然有部分一同被氧化为NO,同时少量焦炭氮与H络合转化为NH3和HCN等氮氧化物前驱物;当飞灰残碳增加,留在其中的氮也会相应增加,最终表现为烟气中氮氧化物含量降低。温度是促进焦炭氮转化的核心影响因素,超过600 ℃即会发生焦炭氮转化[15],随着温度的升高氮的转化率增高,所以煤粉炉通过控温来减少焦炭氮几无可能。目前电站大容量锅炉通过空气分级燃烧动力烟煤NOx控制只能达到200 mg/m3左右,根本原因是对焦炭氮转化为NOx控制薄弱。如何控制焦炭氮转化为NO是煤粉低氮燃烧的关键,可归为2种思路:① 减少焦炭氮的释放,将氮固存于固定碳和飞灰之中,缺点是飞灰残碳量增加,飞灰处理难;② 创造条件让焦炭氮集中释放,此时固定碳须大部分被反应消耗,释放的氮转化为NH3、HCN和NO,后续被还原为N2。锅炉是有限空间,从时间上推断,焦炭的释放宜早不宜迟,如此可为后续的还原争取时间;从空间上分析,焦炭氮的释放安排在特定高温区域内,以利于反应缩短时间,还原反应须考虑炉内烟气沿程温度分布。旋风燃烧按照第2种思路进行控制,在旋风筒内营造高温环境,使得焦炭完全转化,此种转化在贫氧时表现为气化反应,产生大量的CO、H2和CH4等气体,还原由焦炭氮、挥发分氮释放并转化成的氮氧化物及其前驱物,从而减少NOx排放,贫氧旋风燃烧时旋风筒出口CO+H2组分可达到20%~30%。

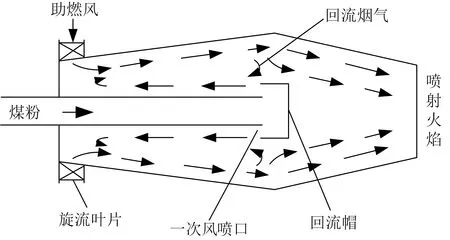

高速煤粉燃烧器采用一次风浓相供粉并从喷口进入预燃室之中,通过一次风喷口逆喷回流到旋流叶片附近,在此过程中实现煤粉的预热和点火。为避免常规运行中出现预燃筒烧红、变形、结焦等问题[16],壁面采用水冷降温,烟气进入后锥后壁面附近速度逐渐提高,达到喷口时其最高速度约为150 m/s,可有效减少预燃室内的结焦,高速煤粉燃烧器内碳转化率达到30%~60%,因此提高其碳转化率并使焦炭氮集中释放是拓展解耦燃烧的关键。

2 数值模拟方法与建模

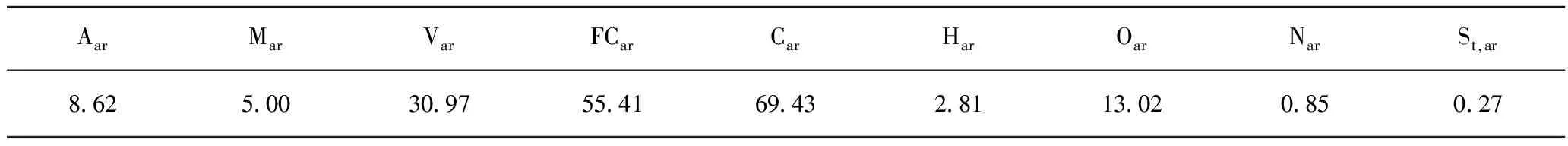

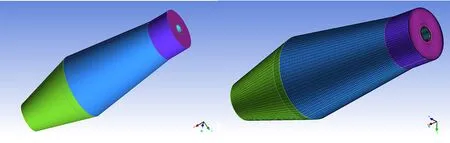

煤粉燃烧模拟是1个复杂的过程,各种商业的计算流体软件都有模型可供选择,计算方法选用文献[17]中使用的方法,使用Ansys Fluent软件,湍流模型选用k~ε模型,辐射模型选用P1模型,为了提高温度模拟精度,使用Aspen Plus拟合出温度和烟气黏度的关系式。7 MW燃烧器结构模型如图1所示,燃烧器的喷口尺寸为380 mm,叶片的宽度为300 mm,固定叶片角度,旋流强度约为1.5,前锥的角度为7°,后锥角度为15°。计算煤种采用神府三类烟煤,煤的工业和元素分析见表1,煤的低位发热量为27.81 MJ/kg,煤粉的粒度分布符合R-R分布,中位粒径为40 μm,燃烧器额定工况下耗煤量为0.31 kg/s,理论空气量为6.48 Nm3/kg。对模型进行划分网格,采用结构化网格,网格数量控制在30万,保证计算精度的同时兼顾计算机的计算性能。7 MW燃烧器结构建模如图2所示,其中所划分网格的最小角度(Angle)35°>18°,歪斜比(Aspect ratio)最大值为18.5,正交性(Determinant 3×3×3)最小值为0.63。

图1 高速煤粉燃烧器简图Fig.1 High speed pulverized coal burner diagram

表1 煤粉工业分析和元素分析Table 1 Pulverized coal proximate analysis and ultimate analysis %

图2 7MW燃烧器结构建模Fig.2 Model of the 7MW burner

3 讨论和分析

3.1 燃烧器内组分分布分析

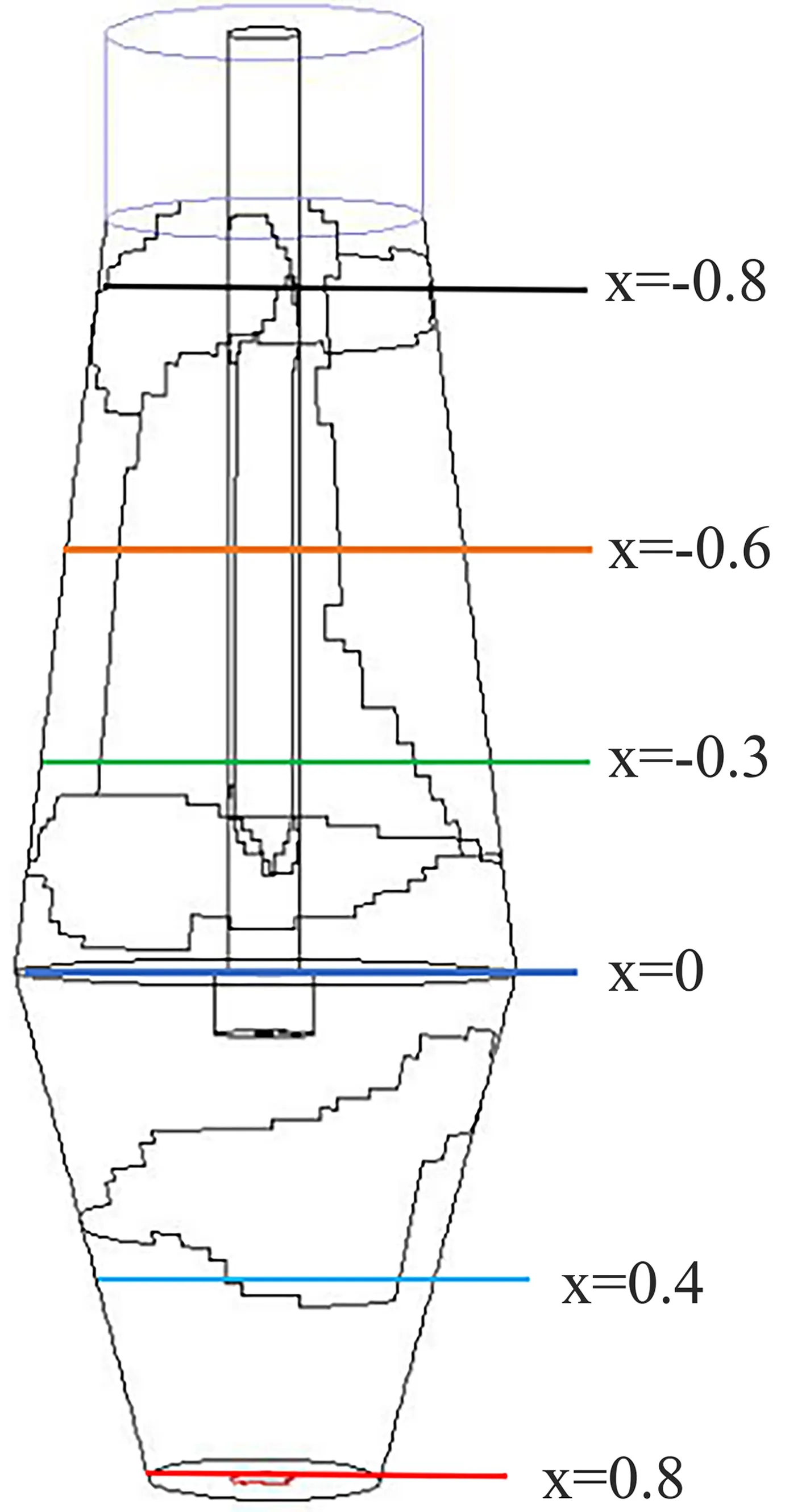

燃烧器内分析截面如图3所示,沿x轴在燃烧器上选取6个截面,重点分析6个截面上组分的变化。按照过量空气系数a=0.6计算,此时氧碳原子比为1.4,根据旋风燃烧试验表明,该空气量下可以保证足够的氧气将固定碳转化为CO和CO2。

图3 燃烧器内分析截面Fig.3 The analysis profile in the burner

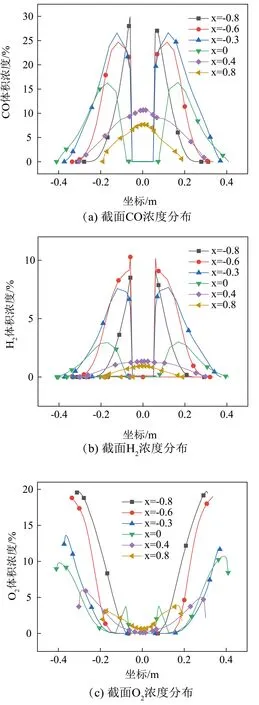

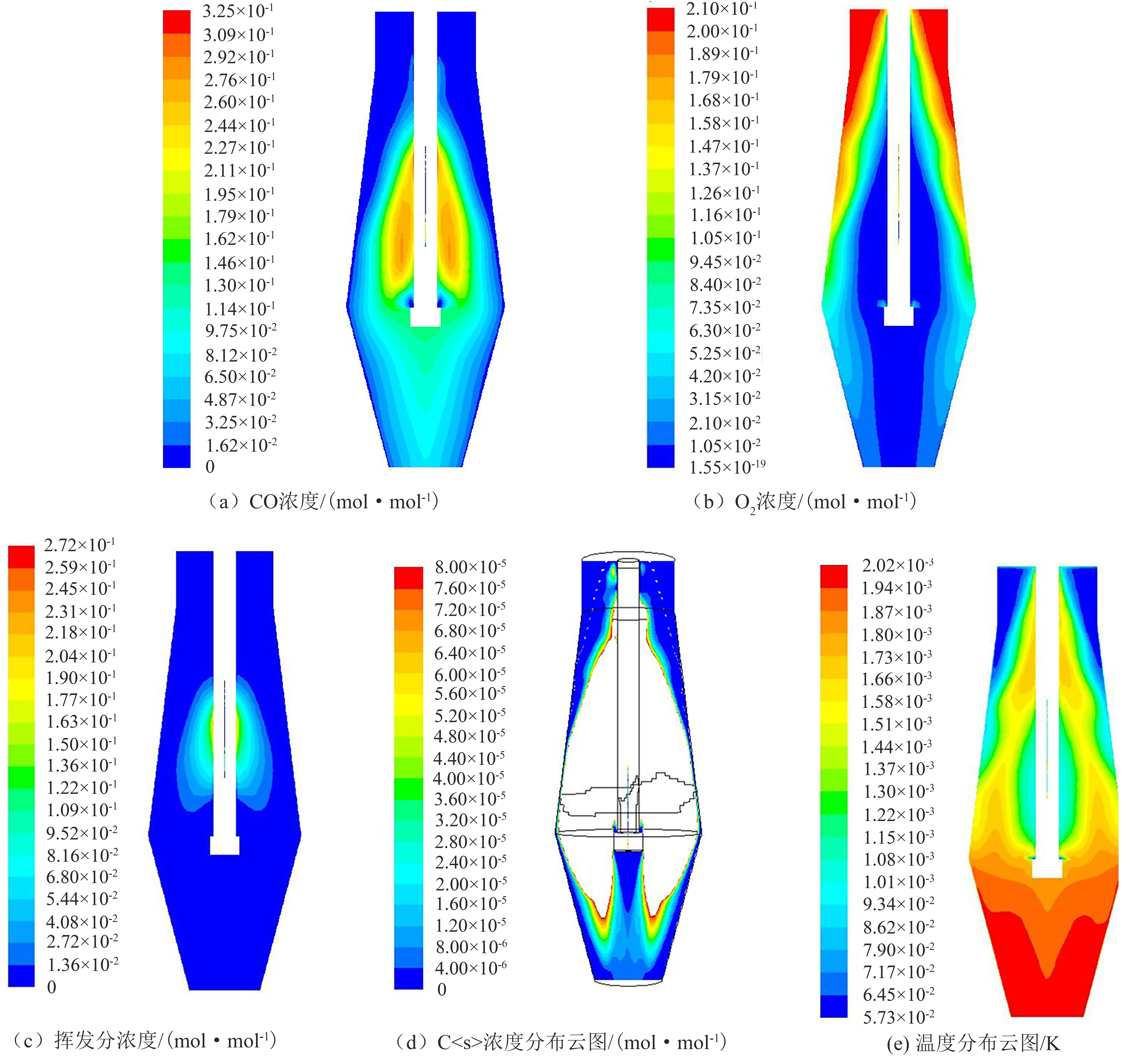

燃烧器截面上各组分分布如图4所示。

图4 燃烧器截面上各组分分布Fig.4 Component concentration distribution in the burner section

燃烧器内可燃组分和氧气存在分布不均的现象,在浓相供粉和燃烧的条件下,中心逆喷式的燃烧方式使得中心区的焦炭和可燃组分分布较为集中,在前锥内,可燃组分如CO浓度含量在15%~30%,H2的浓度含量为3%~11%,氧气浓度分布呈现出边缘高、中间低的特点。各个截面气氛浓度如图5所示。

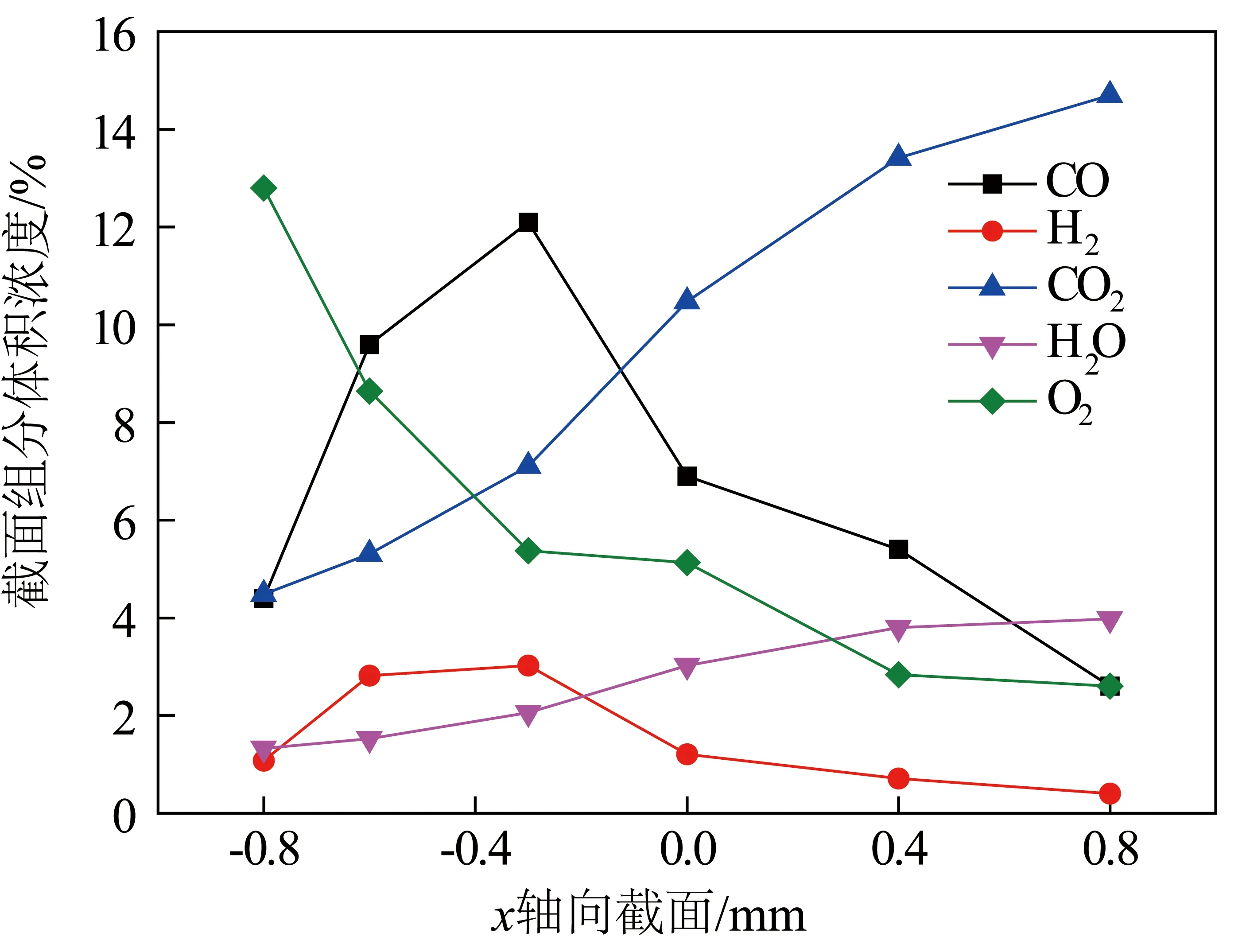

图5 各组分轴向浓度Fig.5 Axial component concentration distribution

前锥是还原性气体的发生区,同时也是消耗区。CO和H2在前锥内先升高后降低,O2在前锥内大量消耗,达到前后锥交界面x=0时浓度降至5%,在后锥的氧气浓度从5%降至3%,CO浓度从7%降至3%,H2从1.0%降至接近0。对煤粉颗粒进行追踪发现,燃烧器内碳转化率约为55%。

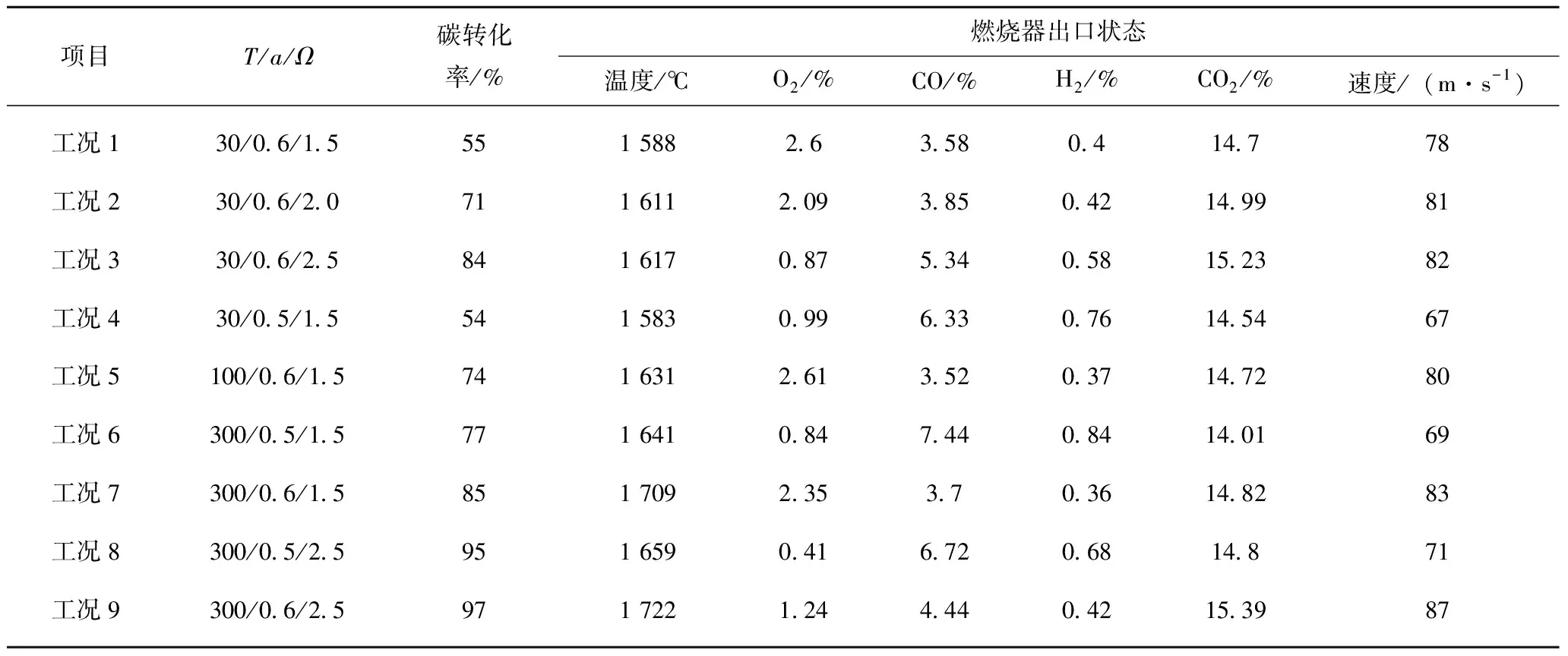

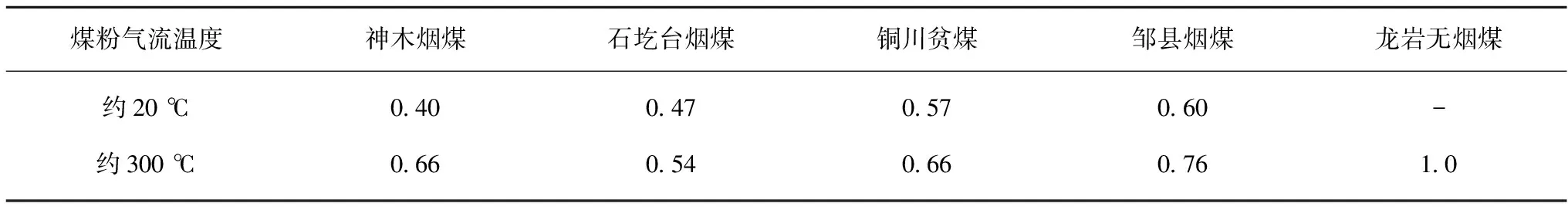

3.2 常规参数影响

燃烧器常规参数主要包括旋流强度、二次风温度及二次风过量空气系数。当燃烧器结构固定,在数值模拟技术上可以调节的典型参数有过量空气系数(a)、二次风温度(T)及旋流强度(Ω)。笔者设计的过量空气系数为0.5和0.6,二次风温度分别为30 ℃、100 ℃和300 ℃;旋流强度分别为1.5、2.0和2.5,采用正交实验的方式,选取其中的9种工况进行研究,结果详见表2,其中工况1为基础工况。对比工况1、2及3可知,当旋流强度从1.5提高到2.5,燃烧器内的燃烧进程提高,碳转化率从55%提高到84%,CO、H2等还原性气氛提高。对比工况1、5及7可知,当二次风温度从30 ℃提高到300 ℃,碳转化率从55%提高到85%,燃烧器出口CO、H2有所增加;对比工况1及4,可知当过量空气系数降低,碳转化率有所降低,而CO和H2的浓度提高幅度较大,即CO从3.58%提高到6.33%,H2从0.4%提高到0.76%。对比工况4和7,当过量空气系数保持0.5,提高二次风温度,碳转化率从54%提高到85%。通过以上工况对比,认为温度、旋流强度对碳转化率的影响是促进作用,过量空气系数降低对碳转化率影响是抑制作用,但有利于更多还原性气体产生。因此设计了工况8和工况9,当二次风温度300 ℃、旋流强度2.5、对照过量空气系数0.5和0.6时,发现碳转化率分别为95%和97%,出口CO+H2的浓度达到了7.40%和4.86%。

表2 常规参数对燃烧的影响Table 2 The effect on combustion of general parameters

3.3 非常规参数之一次风量影响

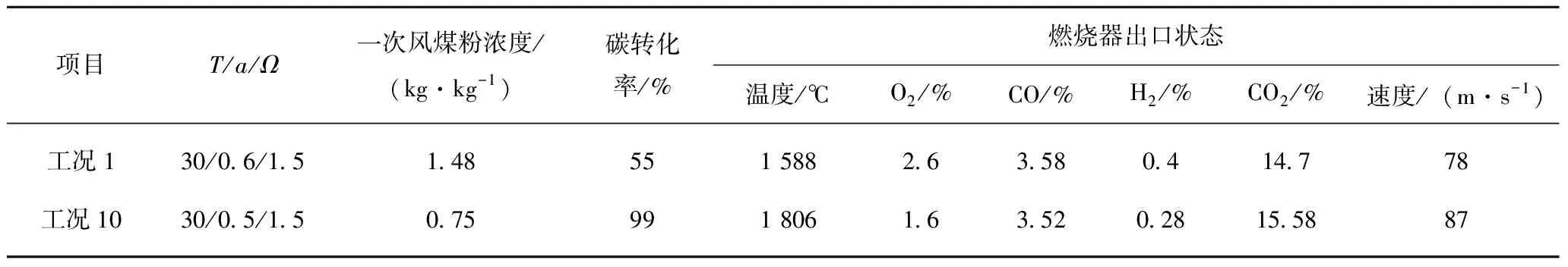

煤粉浓度过高,一次风量不足以使挥发分完全燃烧,导致颗粒温度降低,影响着火;从强化着火和燃烧的角度出发,存在最佳的煤粉浓度。几种常见煤种的最佳浓度见表3,随着煤粉挥发分和发热量的升高,相应的最佳煤粉浓度降低,一次风温度升高,煤粉最佳浓度升高,一般烟煤的最佳浓度范围为(0.5~0.6) kg/kg,根据该理论设计的浓淡燃烧器具有着火稳定的特点,在50%负荷下浓侧煤粉浓度为0.48 kg/kg,淡侧煤粉浓度为0.12 kg/kg;在100%负荷下,浓侧浓度、淡侧浓度分别为0.96 kg/kg、0.24 kg/kg[18]。

高速煤粉燃烧器一次风占理论风量的5%,属于煤粉特相浓点火和燃烧,如7 MW燃烧器一次风量约为600 Nm3/h,过低的一次风量续抑制后挥发分和焦炭燃烧,需要二次风来进行助燃,但二次风在一次风的外围,二者混合时存在时间延迟,使得燃烧器前锥内焦炭燃烧受到限制。研究通过提高一次风量来提升燃烧器前锥中心区域的氧气浓度,并结合具体结构实际将一次风量提高至1 150 Nm3/h,占理论风量的15%左右。实施的具体措施如下:扩大喷粉口的面积,环状间隙从20 mm提高到36 mm,风速保持20 m/s不变,改造前后与工况1的对比见表4,二次风量相应减少,工况1和工况10燃烧器内总风量保持一致。从表4可看出,当提高一次风量,燃烧器内碳转化率达到99%,相应的CO和H2浓度有所降低,但依然维持较高的还原性气氛,说明当焦炭氮集中释放之后可有效地将其还原为N2,但需注意火焰温度达到1 800 ℃时应在炉膛内及时降温,防止热力型NOx产生。

图6 工况9燃烧器内状态Fig.6 The condition in the burner on condition 9

表3 常见煤种的最佳煤粉浓度Table 3 The best concentration of pulverized coal kg/kg

表4 一次风量变化对燃烧影响Table 4 Influence of primary air volume on combustion

4 结 论

(1)高速煤粉燃烧器解耦燃烧需进一步提高燃烧器内碳转化率,从而将焦炭氮集中释放,以利于后续还原及有效降低氮氧化物排放,从而打破低氮和飞灰残碳之间的矛盾关系。

(2)提高燃烧器旋流强度、二次风温度均有利燃烧器内燃烧反应,二次风量降低则碳转化率降低、还原性气体增多。当二次风温度提高到300 ℃、旋流强度提高到2.5、过量空气系数分别为0.5和0.6时,燃烧器内碳转化率可提高至95%、97%。

(3)一次风量从5%提高到15%时有利于燃烧器内燃烧反应快速进行,避免了由于一次风不足、二次风补充所带来的时间延迟,提高了燃烧器的有效利用空间,最终碳转化率达到99%,使得焦炭氮能够集中释放,为后续还原创造条件。