优化330MW 亚临界火电机组协调控制策略的探讨与实施

徐坤

(华电淄博热电有限公司,山东 淄博 255000)

1 协调控制系统分析

协调控制系统(CCS),是指机组利用分散控制系统的逻辑回路协调汽轮机、锅炉保持高度一致,向锅炉主控、汽轮机主控分别传递指令,保持跟踪自动发电控制系统(AGC)发出的功率指令,并且维持机组重要参数运行在正常范围内的系统。

协调控制系统的运行方式包括手动方式、汽轮机跟随(TF)、锅炉跟随(BF)、机炉协调控制等四种方式。从机组能量平衡角度对协调控制方案进行分类,可分为为间接能量平衡(IEB)和直接能量平衡(DEB)两种。由于IEB 控制策略采用定压运行,当主汽压力偏差较大时,仅依靠锅炉主控无法在短时间内维持压力,因此需要牺牲负荷兼顾主汽压力,其本身特点决定了响应能力差,存在控制滞后的问题。

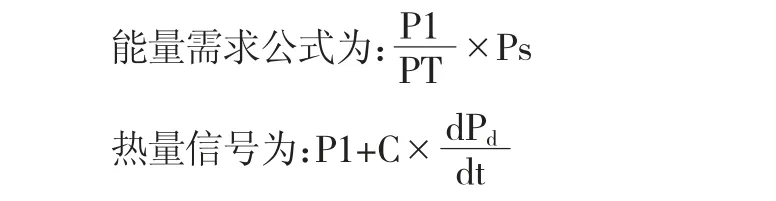

直接能量平衡控制是将功率偏差和能量偏差同时送到汽机主控和锅炉主控控制器。能量偏差信号是由汽机侧能量需求与锅炉侧热量信号偏差得到的。

其中:P1 为调节级压力;

PT为主汽压力;

PS为主汽压力设定值;

Pd为汽包压力;

C 为锅炉蓄能系数。

Pd汽包压力的微分能够提前反应锅炉内部热量的变化,即蓄能还是放热。调节级压力P1 在负荷升、降变化过程中与机组输出功率成正比,可以代表汽轮机DEH 调阀的开度。因为能量需求和热量信号是由多个信号源构造的,因此直接能量平衡方案需要整定的参数较多并且调试难度较大,但热量信号在相位上比主蒸汽压力信号超前,可以达到超前控制的目的。

2 协调控制系统与AGC 控制

根据山东省发电厂并网运行管理实施细则要求,对AGC 机组的考核包括AGC 可用率考核和AGC 性能考核两部分。AGC 考核指标包括可用率指标KA、调节性能指标K1(调节速率)、K2(调节精度)、K3(响应时间)。

机组月度调节性能指标K1、K2、K3参数采用分项单独考核,若参数大于设定值1,则免于考核;若参数小于1,则按照参数大小进行考核。每次AGC 动作调节性能KP用于衡量AHC 机组调节过程中性能的好坏,其计算公式为:

KP=K1×K2×K3

AGC 调节存在主要问题:

某330MW 机组为亚临界参数汽包炉,自然循环,单炉膛,一次中间再热。汽机采用东方汽轮机厂生产的亚临界、一次中间再热、三缸两排气、高中压分缸、双抽可调、凝汽式汽轮机。

机组采用GE 新华XDPS-400e 系统,DCS 与DEH 一体化设计。闭环控制系统包括锅炉和汽机主控为基础的机炉协调控制系统、汽包水位三冲量控制系统、炉膛压力控制系统、磨煤机料位控制等。

目前该机组AGC 控制方面主要存在以下问题:

(1)AGC 指标较低。查阅AGC 投入指标,K1、K2值偏低,反映了机组调节精度和调节速率不满足要求。机组负荷指令和发电机功率经RTU 与DCS 传输通讯,由于信号偏差造成精度降低,影响AGC 指标。

由于RTU 无法实现实时参数显示和历史数据查询,因此解决信号偏差问题需在DCS 侧增加AGC 指令修正函数,通过与调度核对指令和机组功率反馈,设置函数参数,使其抵消信号偏差导致的精度降低的问题。

(2)主汽压力控制超调。由于机组运行工况和煤质的影响,主汽压力升压满。主汽压力长时间低于设定压力,导致总容量风指令不断增加至上限。由于锅炉主控继续增加容量风门开指令,造成指令继续累积。期间大量燃料进入炉膛,增加了锅炉蓄能。当机组负荷快速减小,造成燃料过剩,主蒸汽压力快速上升,造成炉侧超压。

机组AGC-R 模式运行,负荷250MW,主蒸汽流量762t/h,一次风压力7.5kPa,主汽压力设定值14.76MPa, 实际主汽压力为14.8MPa,机组滑压运行(压力设定值跟踪主蒸汽流量自动设定),给煤量115t/h,压力变化率为0MPa/min,燃料供给平衡,主汽压力稳定。

机组负荷升至321MW 后开始下降。主汽压力设定值跟踪主蒸汽流量逐渐升高。实际主汽压力变化率为-0.1MPa/min,呈缓慢下降趋势。机组负荷降至302MW,主汽压力设定值升至16.1MPa。机组负荷降至297MW,主汽压力设定值15.8MPa,实际压力17.02MPa,压力变化率升至0.54MPa/min(最高)后开始下降。主蒸汽压力继续升至18.08MPa,PCV 阀动作,主汽压力开始下降。

3 协调控制系统优化策略

单元机组的负荷控制由CCS 完成,CCS 通过改变锅炉的燃料率和汽机调门开度来完成对负荷和主汽压调节。为使机组AGC 控制负荷考核指标,需根据机组AGC 指标和运行情况对汽机主控和锅炉主动逻辑进行完善。

3.1 锅炉主控优化(PID 超调、一次风滑压曲线)

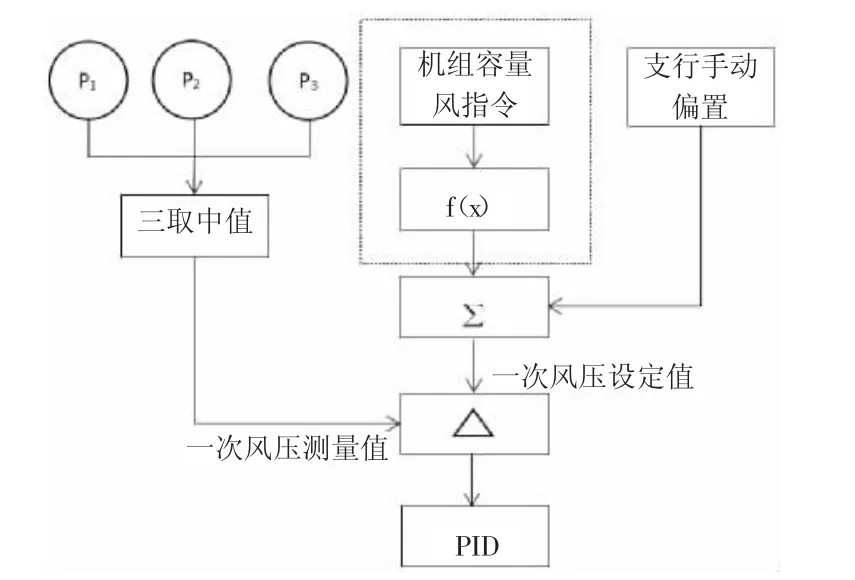

3.1.1 一次风压自动逻辑优化。一次风的作用是为制粉系统提供与风粉比合适压力的一次风,一次风压力母管压力的设定值是根据不同工况下热一次风母管压力合适的要求范围进行设置。影响磨煤机出力的因素除了容量风门开度外,还有一次风量的调节。由于一次风量调节响应较慢,运行人员在机组燃料调整时,采用手动设置一次风自动目标值。因此在机组燃料负荷快速变化的工况下,如果不能及时改变一次风量,易造成一次风与容量风开度的不匹配。为提高一次风压与机组负荷变化的及时调整,达到快速响应负荷的目的,增加一次风滑压曲线,采用容量风门平均开度作为参考值。减小运行人员操作频次,提高变负荷工况下,锅炉燃料调整效率。根据试验结果,为保证安全运行,其最低风压设定值为7kPa。

优化后一次风压设定值生成逻辑采用机组容量风指令均值,通过容量风指令反映机组磨煤机运行情况和锅炉燃料量,见图1。

图1 优化后一次风压自动调节逻辑组态图

优化后,一次风压跟踪容量风门开度自动增减,可实现负荷的快速响应,稳定压力。

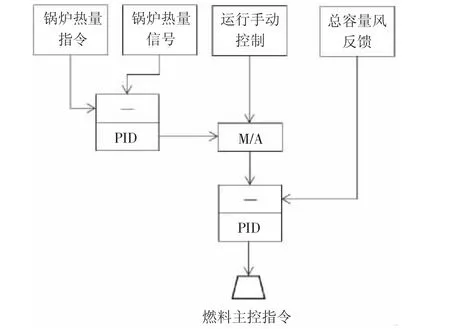

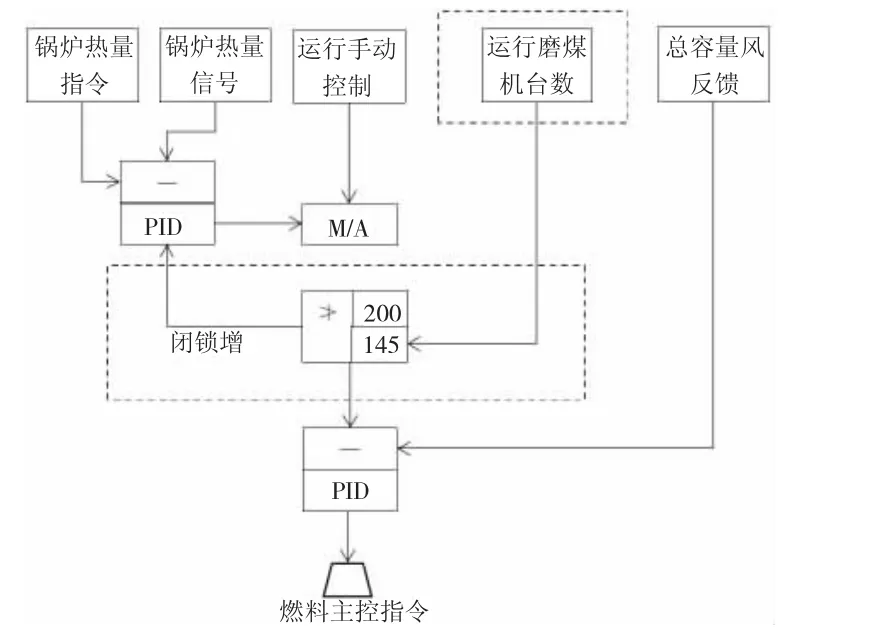

3.1.2 锅炉指令控制逻辑优化。燃料主控采用串级PID 控制,通过计算锅炉热量需求和热量信号偏差,通过主控PID 输出锅炉主控指令。锅炉主控指令与总容量风反馈的偏差输入副控PID,得到燃料主控指令,经过平均分配模块控制每台容量风门开度,见图2。

图2 锅炉指令控制逻辑SAMA 图

当进入炉膛的燃料热量较低,机组负荷升高时,负荷调整出现几个阶段:(1)负荷上升初期,锅炉热量指令大于热量信号,主汽压力长时间设定压力,锅炉主控PID 输出持续增加,容量风门开度增加,锅炉燃料增加;(2)锅炉燃料指令达到上限,容量风门开度至最大,由于锅炉热量持续建立,锅炉热量指令仍大于热量信号,锅炉主控PID 持续增加,出现“积分饱和”现象;(3)随着燃料累计,锅炉热量信号与锅炉热量指令一致,锅炉主控PID 指令出现“调头”下降,由于前段时间的“积分饱和”现象,燃料主控指令未调整,容量风门仍在全开位;(4)随着锅炉主控指令持续降低,燃料指令开始减少,容量风门开始关小,由于前期加入了过量燃料,导致主汽压力迅速升高,导致PVC 阀动作,锅炉过热器压力高报警。

为避免CCS 调节过程中出现超压情况,对燃料主控指令进行优化:一是增加磨煤机运行台数对应锅炉主控指令上限逻辑,经过磨煤机最大处理试验确定,磨煤机容量风指令为66.74%时,达到最大出粉能力。因此当三台磨煤机运行时,锅炉主控指令限值应设置为200;当两台磨煤机运行时,其锅炉主控指令上限应为145。二是增加锅炉主控PID 闭锁增功能,当锅炉主控指令达到磨煤机运行台数对应的上限时,闭锁PID 指令增加,消除“积分饱和现象”,当锅炉出现满负荷时,不再增加PID 输出指令,避免当负荷指令降低时,由于PID 输出大于实际主控指令,导致给煤量未及时调整,大量燃料进入炉膛,引起机组超压。

优化后,控制逻辑图如图3。

图3 锅炉主控PID 闭锁逻辑组态图

3.2 汽机主控优化(闭锁负荷率)

主汽压力偏差反映机组热量信号和负荷调整之间的对应关系。当主汽目标值持续与实际压力存在偏差时,机组负荷连续调整,影响CCS 系统稳定性。设计增加主汽压力目标值与实际压力偏差大于1.5MPa,闭锁负荷变化率逻辑,可有效保证机组稳定性要求。

4 结论

通过增加一次风压滑压控制曲线、锅炉主控调节上限和闭锁逻辑、机组负荷变化率闭锁逻辑,不断改善机组负荷响应能力和控制机组压力的可靠性。使机组的协调系统更加适应不同工况下快速完成炉、机能量需求的平衡控制,有效提升了机组协调控制稳定性,避免了机组超压等不安全事件发生。