大直径定位套加工工艺设计

李 健 何 悦 梁心淳

(西安煤矿机械有限公司,陕西 西安 710200)

超大采高智能化采煤机顺利出产,离不开每一个零部件的精益制造,在该超大采高采煤机摇臂设计中,为保证结构的合理性,摇臂行星减速部位设计有一定位套(图1),该定位套是在摇臂一、二级行星减速机构中对摇臂壳体与大齿圈之间起到距离支撑,最主要是作为减速机构内部与机体外部的密封隔离。该部位由于其结构的特殊性,设计尺寸外圆达1120 毫米,内孔为1060 毫米,壁厚只有30 毫米,且外圆设计有双密封槽,该零件属于超大薄壁环类零件,在制造过程中装夹、找正、定位都会影响零件精加工尺寸,极易在加工环节中产生变形。因此,为保证该机型能够顺利出产,就必须做到每一个关键零部件的良品率达100%,有效控制定位套的变形误差在允许范围之内,通过一种工艺方法,实现超大薄壁类零件加工,能够通过车削保证其尺寸精度,做到产品各尺寸要素全部合格,就必须探索一种最优的工艺制造方法。

图1 定位套

1 零件变形分析

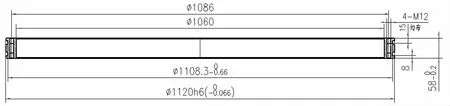

该零件外径Φ1120h6(0-0.066),内孔Φ1060,高度58(0-0.2),密封槽尺寸Φ1108.3×9.5+0.250,壁厚30,其尺寸精度要求较为严格,公差范围较小,为保证零件尺寸及公差要求,必须考虑在车床加工时影响尺寸变化的因素[1-2]。

1.1 此零件的加工难度是确保外圆的圆度与密封槽的同轴度、两端面与轴线的垂直度等达到技术要求。

1.2 零件毛坯材料为40Cr,锻造制坯,毛料内应力较大。

1.3 壁厚尺寸较薄,且外圆设计有双密封槽,因此在车床切削过程中,零件与刀具产生挤压、摩擦,增加了零件内部的加工产生的切削热、产生的残余应力会对零件尺寸变化产生影响[3]。

1.4 薄壁零件刚性较差,在装夹及定位过程中夹紧力和承受力的作用点选择不合适,就会增加薄壁零件的内应力。压紧力过大,造成零件装夹变形,造成圆度大范围超差;压紧力过小,在车削时有可能使零件松动而报废,且大直径零件在装夹过程中受到的夹紧力更大,其变形程度更为严重[4]。

综上,该大直径薄壁件不适宜直接使用车床卡盘进行夹持。从其零件设计结构分析,轴向尺寸与壁厚尺寸较为一致,可选用轴向装夹,保证其轴向有较强的刚性,且轴向装夹可使零件在圆周方向受力均匀,能够承载一定的压力。所以采用轴向装夹,可大大减小工件的弹性变形。

2 工艺优化措施

2.1 设计工艺方案

该零件属于超大型薄壁环类零件,径向加工尺寸与壁厚比差异较大,极难保证其尺寸精度,车削过程中,产生的切削应力和装夹应力以弹性能储存在工件内部以及其他热处理方式将热能以热应力的形式存储在工件内部,过程中产生的应力方式对零件的较小公差产生严重的威胁,对零件良品率有着极大的影响。结合以往加工数据及零件变形情况分析,双密封槽去除外圆较大一部分尺寸,晶粒重新排布,都是因此变形的极大因素,在该零件的工艺设计过程充分考虑各种变形因素的控制方法,分多步车削,热时效去除内部残余应力,并在精车时设计装夹胎具,辅助卡爪,故设计以下工艺路线:“粗车-半精车-时效-半精车-预钻工艺孔-精车”。

2.2 设计工艺孔

该零件设计有4-M12 螺孔,根据设计胎具思路,可将其预先不加工到尺寸,借助孔分布特点,将该孔作为零件的装夹工艺孔使用,该工艺孔的作用既不影响零件正常尺寸,也可为后序加工提供新的工艺方法,便于设计工装和零件装夹,从而实现超大薄壁类零件加工过程中变形较小,在车削过程中保证其尺寸精度[5]。

2.3 设计装夹胎具[6]

在零件分析中提到,可将径向装夹改为轴向装夹,因此需要在设计一种T 型装夹胎具(图2),在胎具竖直方向凸台上,打一孔,用以固定零件竖直方向的跳动,在胎具水平方向打一孔,与零件上4 个孔联通,用以固定零件,将辅助工装通过工作台卡槽与4 个工艺孔联接,将径向定位转变为轴向定位,减少外圆受力。

图2 装夹胎具样图及现场图

该T 形装夹胎具的设计时,充分考虑在工作台上的装夹及使用原理,在装夹时需要4 件该胎具,因此为保证零件两端面的平行度要求,需要上平面磨床,先将胎具A 面磨至同一平面,再反面,将4 件胎具置于平面磨床,将B 面一次磨成,保证A、B面的厚度尺寸一致。保证胎具的精度后,装夹时,才能有效保证零件装夹及加工的精度[7]。

3 工艺实施步骤[8]

3.1 粗车

按照工艺路线制定方法,粗车时考虑调质引起的零件得不规则变形,充分保证零件留足够余量来满足后序加工,根据工艺路线设计的粗车、调质、时效等步骤的余量需求,所以在零件的外圆、内孔单边均留4mm 余量,为后序加工储备尺寸。

3.2 半精车

半精车过程在调质后,时效前进行,一是为了去除较大余量,二是必须满足热时效带来的较小尺寸变化,在半精车过程中,最主要的就是将双密封槽Φ1108.3×9.5+0.250进行预先粗车至Φ1111×6,将外圆、内孔、厚度各部位单边均留余量1.5mm。

3.3 时效

半精车后,转序热时效,在520℃-550℃炉中保温3-4 小时,再慢慢升温、保温、降温的过程就是将零件加热到弹塑性变形的转变温度,并保持一定时间,使零件的残余应力得到松弛,然后缓慢降温,使工件在冷却之后处于低应力状态,目的是去除半精车时切削应力,为后序精车减小加工变形。

3.4 半精车

时效后,将零件装夹于卡盘,再一次半精车,此时车好内孔Φ1060,厚δ58 尺寸,外圆单边留余量0.5mm。

3.5 预钻工艺孔

将原4-M12 底孔加工成,暂不加工螺纹,将此底孔用作工艺孔,便于工装使用。

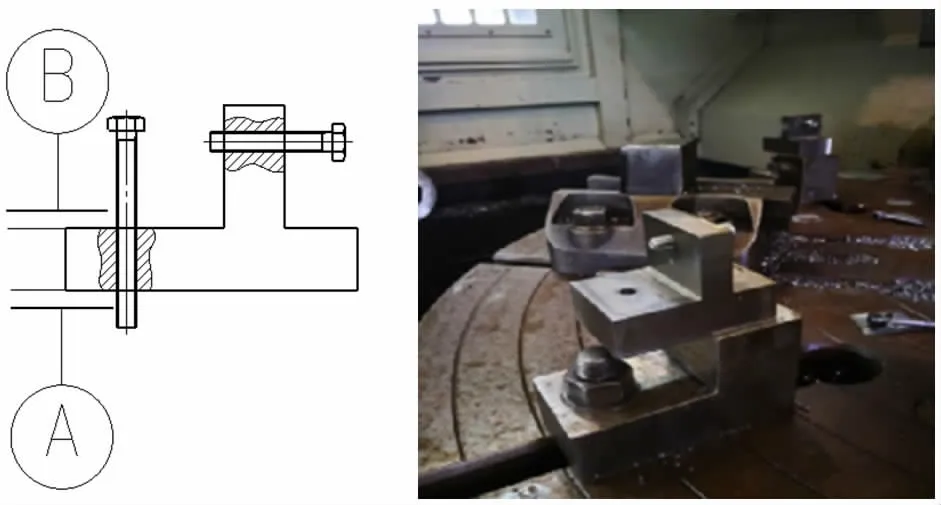

3.6 精车(图3)

图3 精车装夹图

装夹时采用卡盘四爪较轻支撑内孔Φ1060,同时将辅助工装通过工作台卡槽与4 个工艺孔联接,将径向定位转变为轴向定位,减少外圆受力,同时在找正过程中,将外圆及端面打表跳动至0.01mm 范围内,车削时选用95°高合金车刀杆,减小在车削过程中产生的震颤,选用85°菱形涂层,R0.2 刀尖刀片,保证在精加工过程中尺寸精度及被加工面的表面粗糙度,降低转速,多步进给,实现零件外圆及密封槽车削。

4 结论

按照以上加工步骤,完成整批零件的加工,通过外径千分尺检测,外周跳动小于0.015mm,外圆尺寸公差符合设计要求,双密封槽与外圆的同轴度得到极好控制,未超出设计与使用要求;该工艺方法的应用借助零件自身孔位,巧妙改变装夹方法,将零件径向装夹转换为轴向装夹,减少圆周夹紧力,减少了薄壁类零件的径向变形;为工艺装备制造提供新的经验方法,掌握辅助工装设计原理,巧妙运用与实际加工过程。