基于流固耦合的大型矿用洒水车矿区行驶防浪涌分析

金 斌,姜永正,戴德志,李梅龙

1湘电重型装备有限公司 湖南湘潭 411100

2湖南科技大学 湖南湘潭 411201

大 型露天矿山作业环境灰尘多,严重影响到矿山作业设备的使用以及工作人员的身体健康,因此,矿山需要配备一种装载量大、喷洒效果好、工作效率高且行驶稳定性好的大型矿山洒水车,以满足矿山作业环境的除尘要求。

大型矿山洒水车主要由水箱总成、水路系统、气路系统、液压系统和电气系统等部分组成,适用于矿山矿场道路洒水喷雾,降尘、消防灭火、输送工业用水。洒水车工作时的安全稳定性主要取决于水箱的设计,因此笔者将对洒水车水箱的结构运行安全性以及稳定性进行分析,研究何种工况条件下对水箱结构的强度及稳定性影响最大。

水箱内液体冲击的主要研究方法有准静态方法[1]、流体动力学法[2-3]、等效机械模型法试验[4-6]和仿真方法[7-8]。液体浪涌与洒水车在转向、紧急制动等工况下的稳定性一方面与车辆整体结构布局、悬架、轮胎、质心位置等自身设计参数有关外,另一方面也与罐内液体的晃动情况有密切关系[9-10]。目前,防止浪涌现象的方法一般有添加隔板[11]或者防波板[12],也有研究使用一种弹性膜[13]对液面晃动进行抑制。根据对实际工作环境的考虑,以及各种方法的可行性分析,判定采取隔板的方法对浪涌现象进行抑制,并开展相关仿真工作。以一款容积为 120 m3电动轮洒水车水箱为研究对象,采用 ANSYS 软件对该水箱工作时的各种不同工况进行仿真分析。考虑到其装载的工作介质是水,在行驶过程中,任何改变车辆运行状态的因素都会导致箱体中的水产生浪涌,从而在水箱中产生冲击,使水箱及其隔板受到冲击载荷的作用。针对匀速、转弯、启停和过坑条件下的 8 种工况,进行水箱结构强度分析,研究不同工况对水箱结构强度的影响。

1 水箱的结构及主要参数

1.1 水箱设计

选取 SF32601 型洒水车作为搭载车辆,其基础参数如表 1 所列。

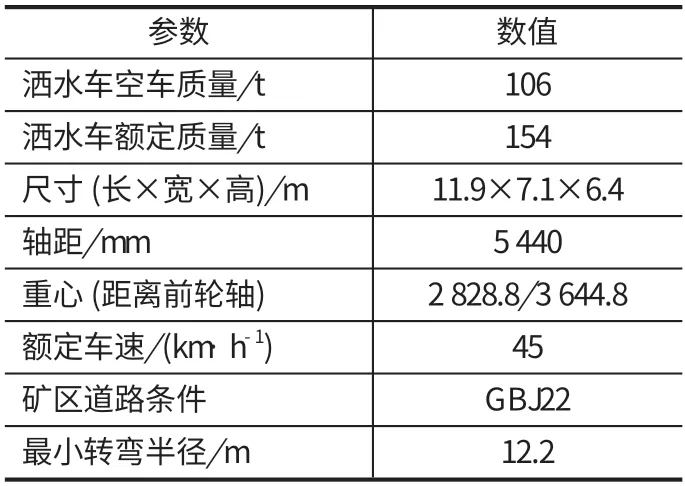

表1 SF32601 型洒水车基础参数Tab.1 Basic parameters of SF32601 sprinkling vehicle

1.2 水箱结构

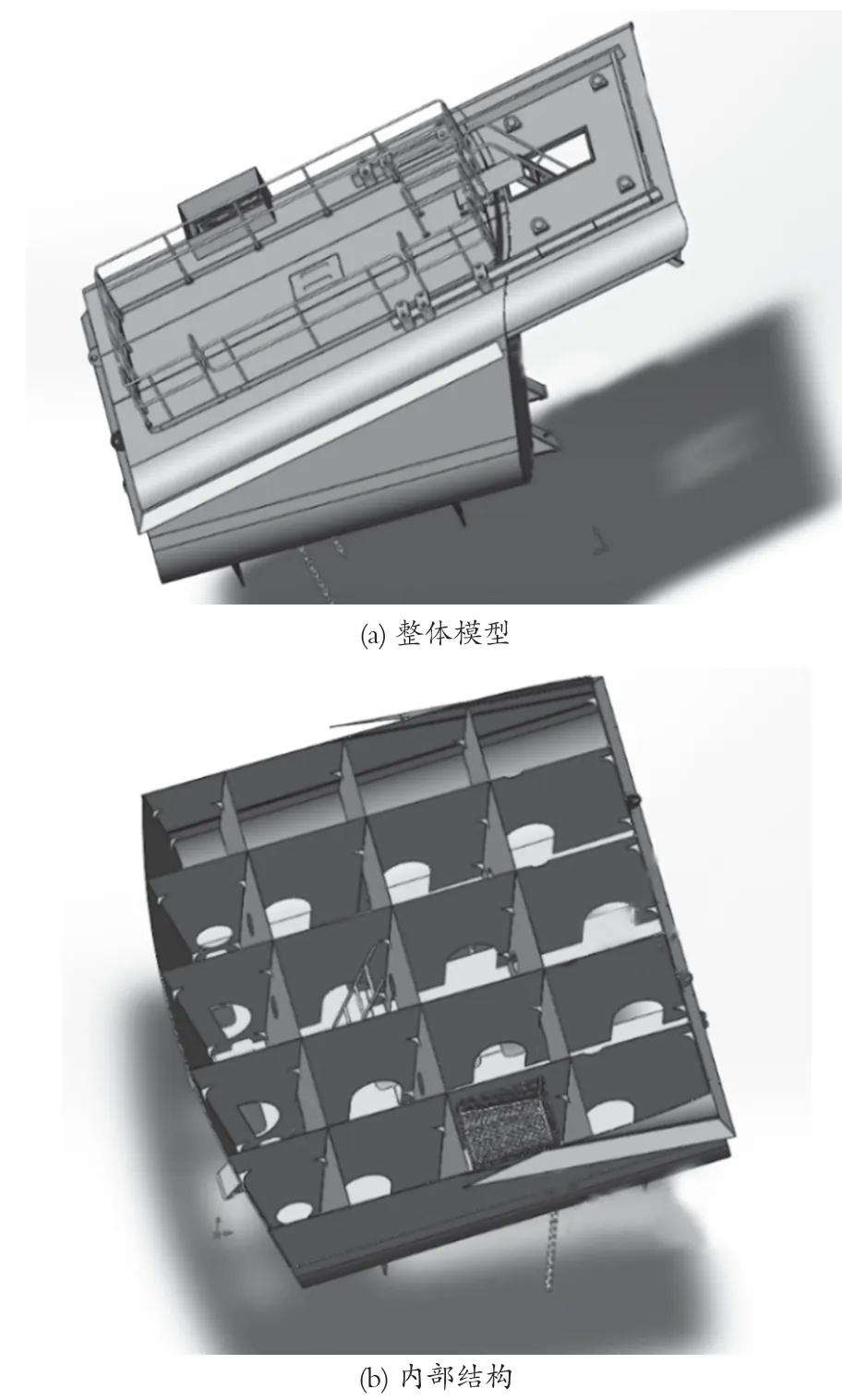

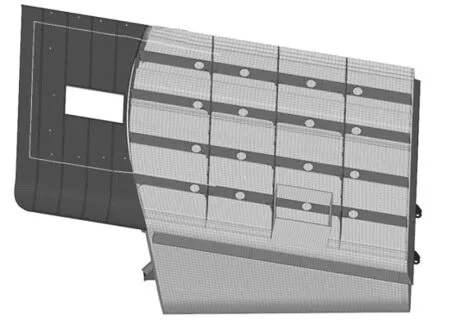

水箱采用隔板设计,内部设有纵横隔板,用以减轻浪涌对水箱壁的冲击,隔板底部有通孔,便于水在水箱中的流动。水箱结构模型如图 1 所示。

图1 水箱结构模型Fig.1 Model of tank structure

1.3 材料参数

水箱板材材料为 Q355,其力学性能如表 2 所列。

表2 Q355 力学性能Tab.2 Mechanical property parameters of Q355

2 水箱流固耦合有限元分析

2.1 水箱典型工况

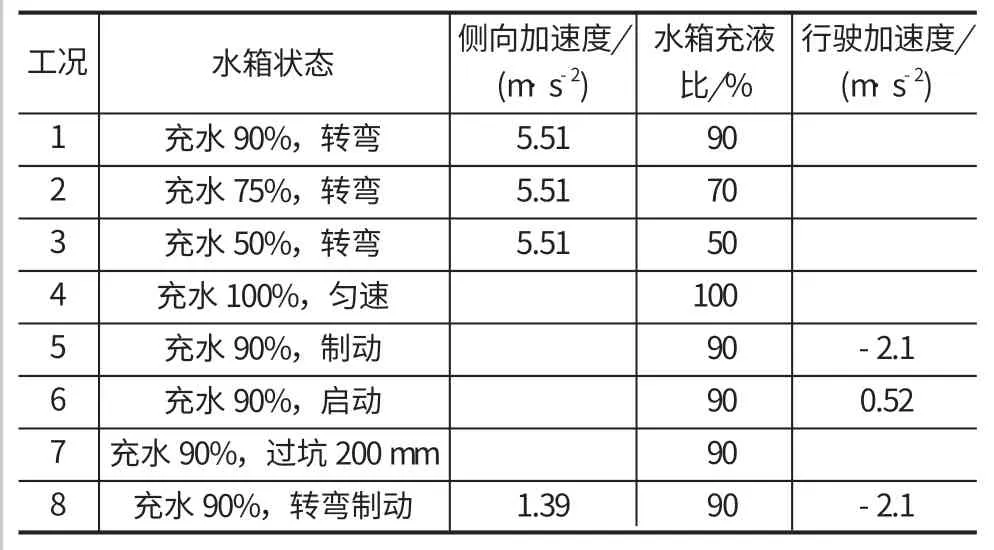

SF32601 型洒水车主要用于澳洲矿区,结合澳州重卡行驶规范手册《LOADRESTRAINT 2018》,以澳洲矿区的实际路况进行有限元分析,充分考虑了行驶过程中的常规匀速、转弯、刹车等工况,各工况如表 3 所列。

表3 工况计算列表Tab.3 Calculation in various operation modes

在考虑侧向离心力作用时,取转弯行驶速度为30 km/h,转弯半径为 12.5 m,由此计算侧向加速度为 5.51 m/s2。重力加速度设为 9.8 m/s2。

在工况 8 情况下,同时考虑了转弯以及制动工况。考虑侧向离心力作用,取转弯行驶速度为 15km/h,转弯半径为 12.5 m,由此计算侧向加速度为1.39 m/s2,行驶方向加速度取 -2.1 m/s2。

2.2 水箱流固耦合有限元建模

2.2.1 水箱建模

结合水箱整体尺寸,由于水箱板材主体尺寸远大于厚度方向尺寸,故在有限元软件 ANSYS/LS-DYNA中决定采用壳单元 Shell163 对水箱板结构进行离散分析。水箱模型如图 2 所示。

图2 水箱模型Fig.2 Tank model

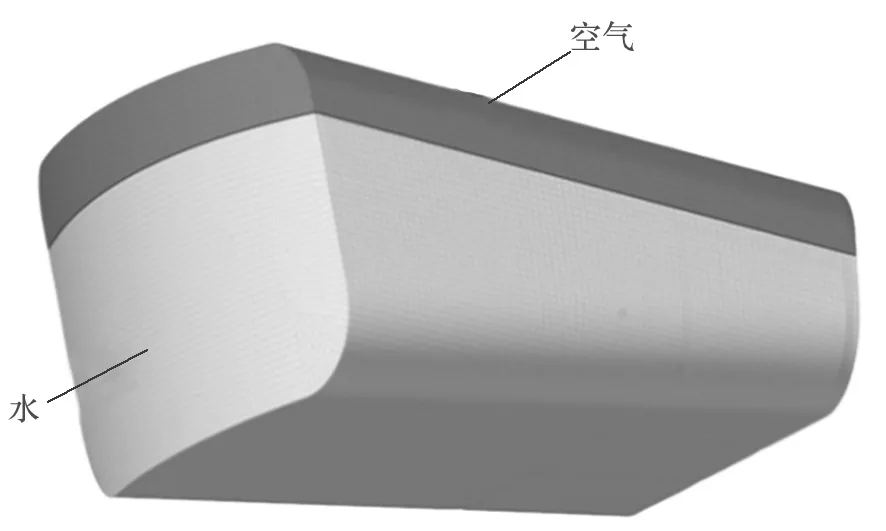

2.2.2 流体建模

水箱主要承受 120 m3水重力载荷,水结构模型设定为实体 ALE 单元,考虑到水箱内流体涉及到水和空气 2 种流体介质,采用多物质 ALE 算法进行求解,单元算法采用单点 Euler/ALE 多物质单元算法。多物质单元是指这种单元划分的网格中,允许多种物质的流动,在同一个网格中,可以包含多种材料的物质,因此,求解物质在网格仿真模型中的流体材料包括水和空气 2 种介质,建模时将二者间处理为共面,划分网格时 2 种材料间即为共节点。水和空气均采用Null 材料模型,采用 Gruneisen 状态方程。流体网格划分如图 3 所示。

图3 流体网格划分Fig.3 Mesh generation of fluid

2.3 各工况下边界条件

2.3.1 行驶工况约束

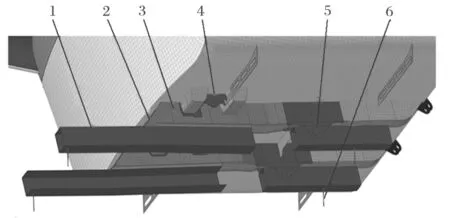

在前 6 种工况下水箱约束方式相同,水箱行驶工况约束如图 4 所示。水箱底部纵梁直接与橡胶垫之间定义接触,举升支座处由于安装有液压缸支撑,故约束其垂向位移,斗销孔处与车架之间定义转动副进行约束,4 个悬架支点进行零位移约束。

图4 水箱行驶工况约束Fig.4 Constraints of tank in various operation modes

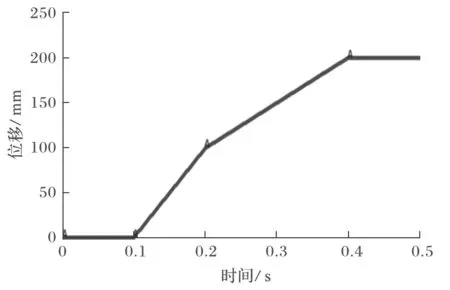

2.3.2 过坑工况约束

第 7 种工况即过坑工况,约束方式与前 6 种工况的区别在于:释放前左位置的悬架约束,同时施加垂向 200 mm 位移。过坑位移曲线如图 5 所示。

图5 过坑位移曲线Fig.5 Variation curve of displacement in pit-crossing operation mode

3 结果与分析

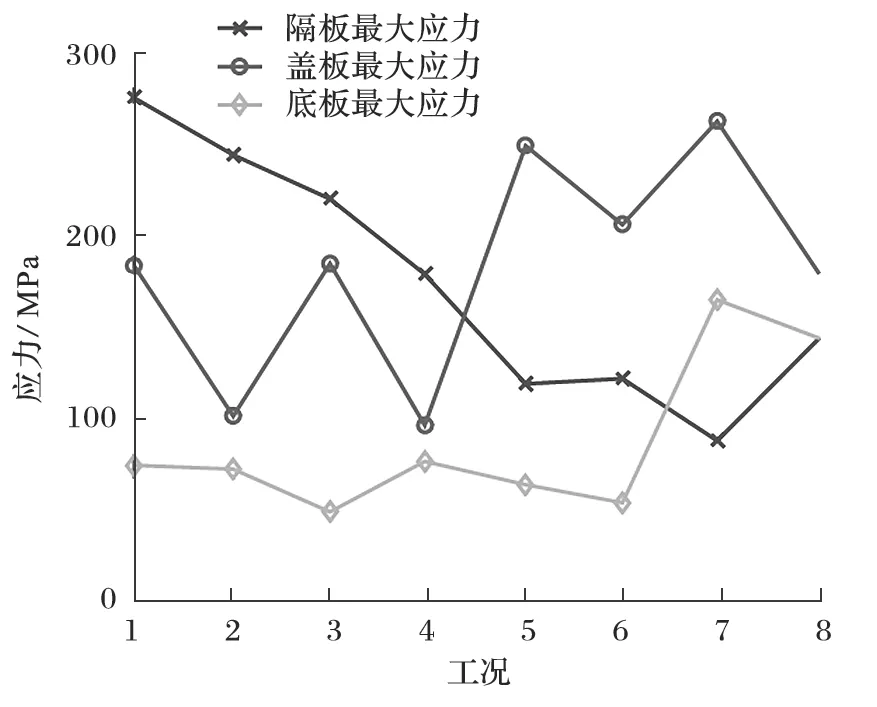

8 种工况下水箱的计算结果如表 4 所列。由表 4可知,最大应力工况为工况 1,位置在隔板开孔处,工况 1 的安全系数最小,对水箱冲击影响最大。

表4 8 种工况下的最大应力及分布Tab.4 Maximum stress and distribution in eight operation modes

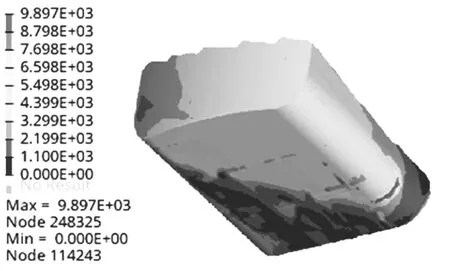

不同工况下,水箱内水的最大流速如图 6 所示。在工况 7 水箱处于过坑工况,水箱内水流速度最大为9 897 mm/s。工况 7 状态下的水流形态及流速分布如图 7 所示。

图6 水箱内水的最大流速Fig.6 Maximum flow velocity of water in tank

图7 水流形态及流速分布Fig.7 Water flow morphology and velocity distribution

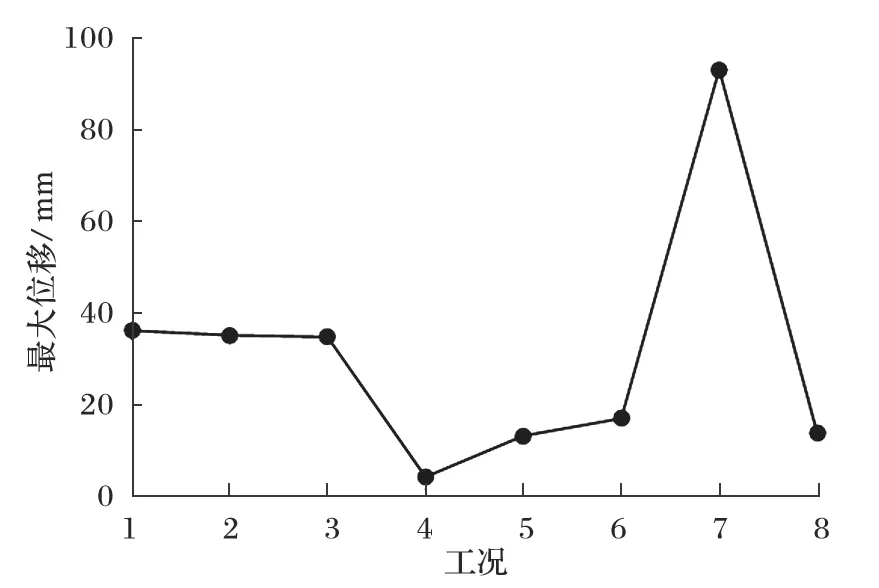

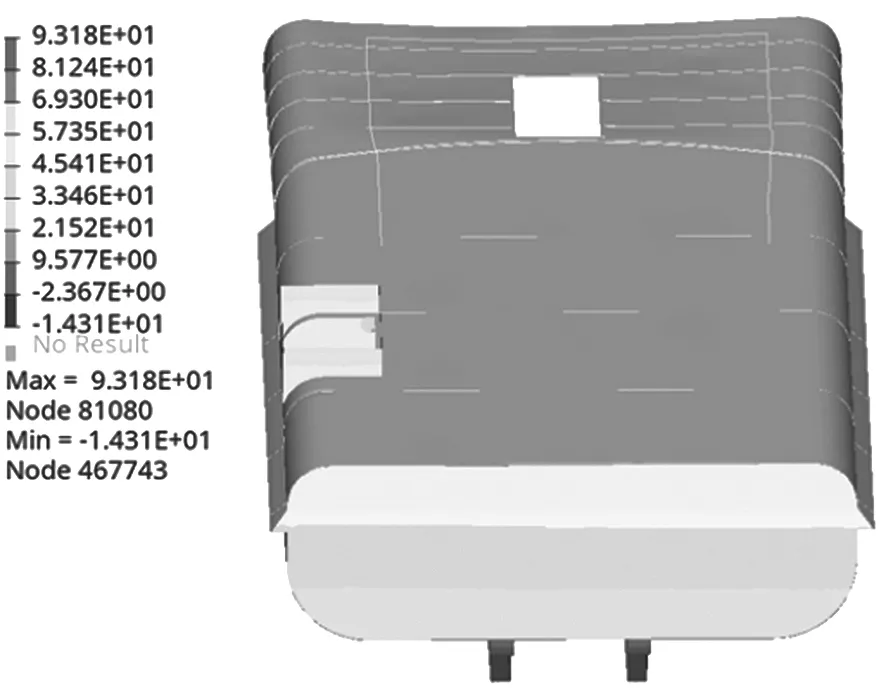

8 种工况下,水箱的整体侧向位移最大出现在工况 7,如图 8 所示。在工况 7 的工作条件下,水箱的侧向位移最大为 93.2 mm。工况 7 的水箱侧向位移分布如图 9 所示。

图8 水箱最大侧向位移Fig.8 Maximum lateral displacement of tank

图9 水箱侧向位移分布Fig.9 Lateral displacement distribution of tank

由图 6 可知,过坑工况水的流速最大,达 9.9 m/s,但是其流速是由于水箱整体向下做刚体位移导致的,因此对结构产生的应力并非最大。此外,在转弯时水的流速也较大,此时水向侧向移动,对纵隔板及侧板产生冲击,从而导致纵隔板与底板的焊缝处出现最大应力。在制动及启动工况中,水对横隔板及前后板会产生冲击,但是由于制动及启动的加速度小于转弯加速度,所以制动及启动工况的应力小于转弯工况。

8 种工况下,水箱隔板、盖板以及底板的最大应力如图 10 所示。隔板上的应力最大出现在工况 1,为275 MPa,也是水箱整体的最大应力;盖板最大应力出现在工况 7,为 264 MPa;底板的最大应力也出现在工况 7,为 164 MPa。

图10 水箱最大应力Fig.10 Maximum stress of tank

通过对比各工况对水箱侧向位移、流速、应力的影响,发现转弯工况和过坑工况对各项参数影响显著;对比工况 1 与工况 8,转弯时制动减速可明显减小水箱内隔板的应力集中;底板在各工况下,应力相对较小。

4 结语

在 8 种典型行驶工况下,通过洒水车水箱内部浪涌对结构影响的对比分析可知:

(1) 转弯工况下,水箱内水对箱体的影响尤为明显,水箱隔板的应力很大,且随着充液比的提高,水箱内部隔板的应力也随之增大。

(2) 过坑工况下,水箱的最大侧向位移较其他工况下会有明显增大,且该工况下水箱的最大应力为265 MPa。

(3) 水箱在洒水车做转向运动时,其最大应力分布在水箱内隔板处,制动、启动、过坑工况时,其最大应力主要分布在水箱盖板上。

(4) 为保障洒水车的正常工作,水箱及洒水车设计时,应充分考虑转向与过坑工况对水箱结构以及车辆稳定性的影响,并且车辆转向时,应适当降低车速。