斗轮堆取料机俯仰机构故障分析与处理

胡桂花,田 野,王媛媛,毕前前

1洛阳矿山机械工程设计研究院有限责任公司河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

斗 轮堆取料机是一种连续、高效、低耗的散料装卸机械,广泛应用于电厂、港口等装卸煤炭、矿石的大型原料场。悬臂是斗轮堆取料机的主要承载构件,斗轮在臂架头部,斗轮的转动和臂架的俯仰及回转共同完成取料工作,臂架俯仰机构双液压缸可以调整悬臂俯仰角度,液压系统满足臂架俯仰系统受力变化时的平稳性,给液压缸的上腔施加背压,确保臂架在俯仰过程中运行平稳无异常振动、无冲击。

1 故障现象

工作中发现,秦皇岛港口的堆取料机悬臂出现左右交替下降、剧烈的扭转振动现象,由于臂架长期承受交变载荷和冲击载荷,加速了悬臂疲劳失效和液压缸支撑失稳,存在安全隐患。

为查明振动原因,保障设备和人员安全,笔者利用德国 CAESAR 公司“MOPS 模块式信号采集系统”对俯仰液压缸铰点部位进行应力测试,分析应力变化并提出解决方法。

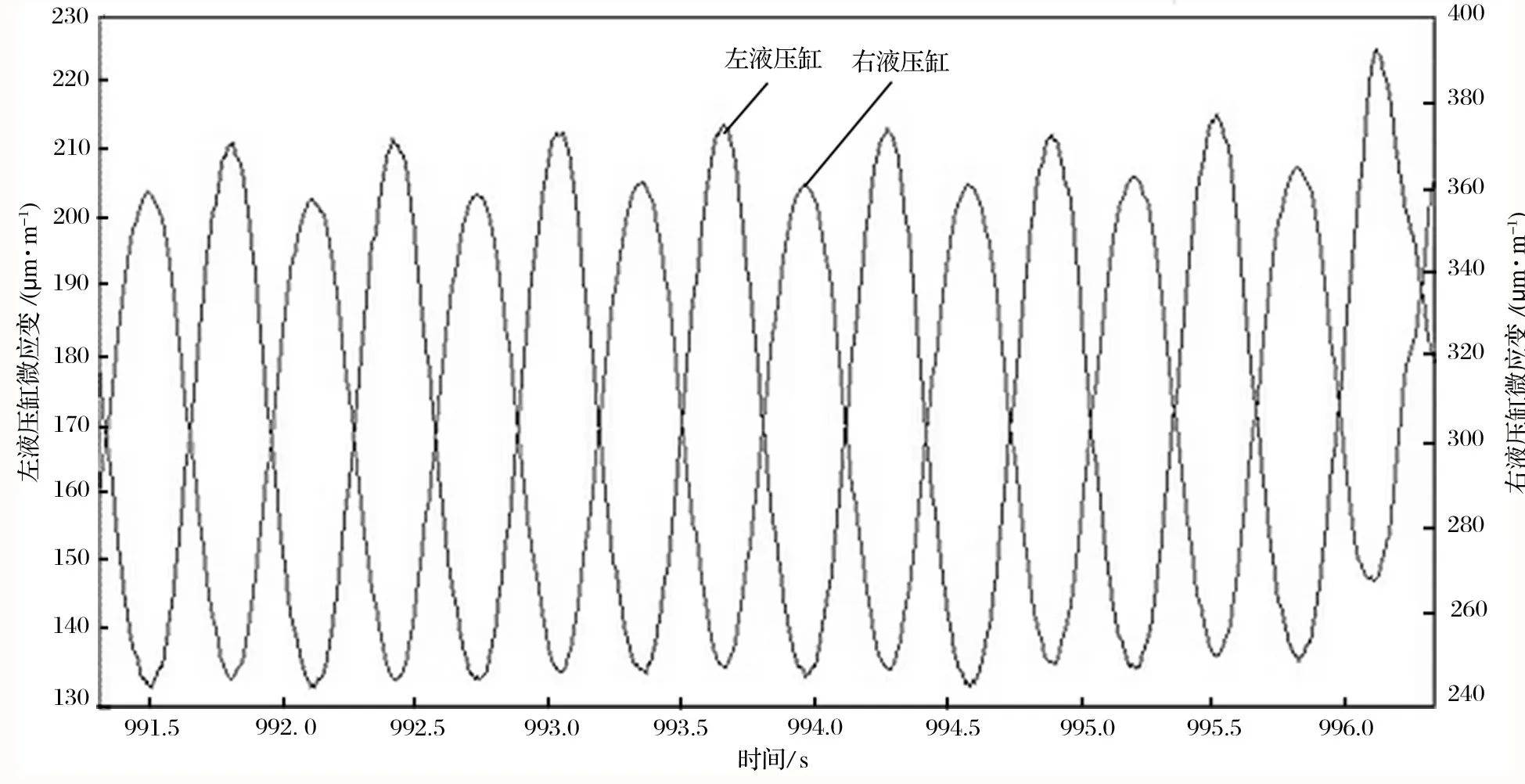

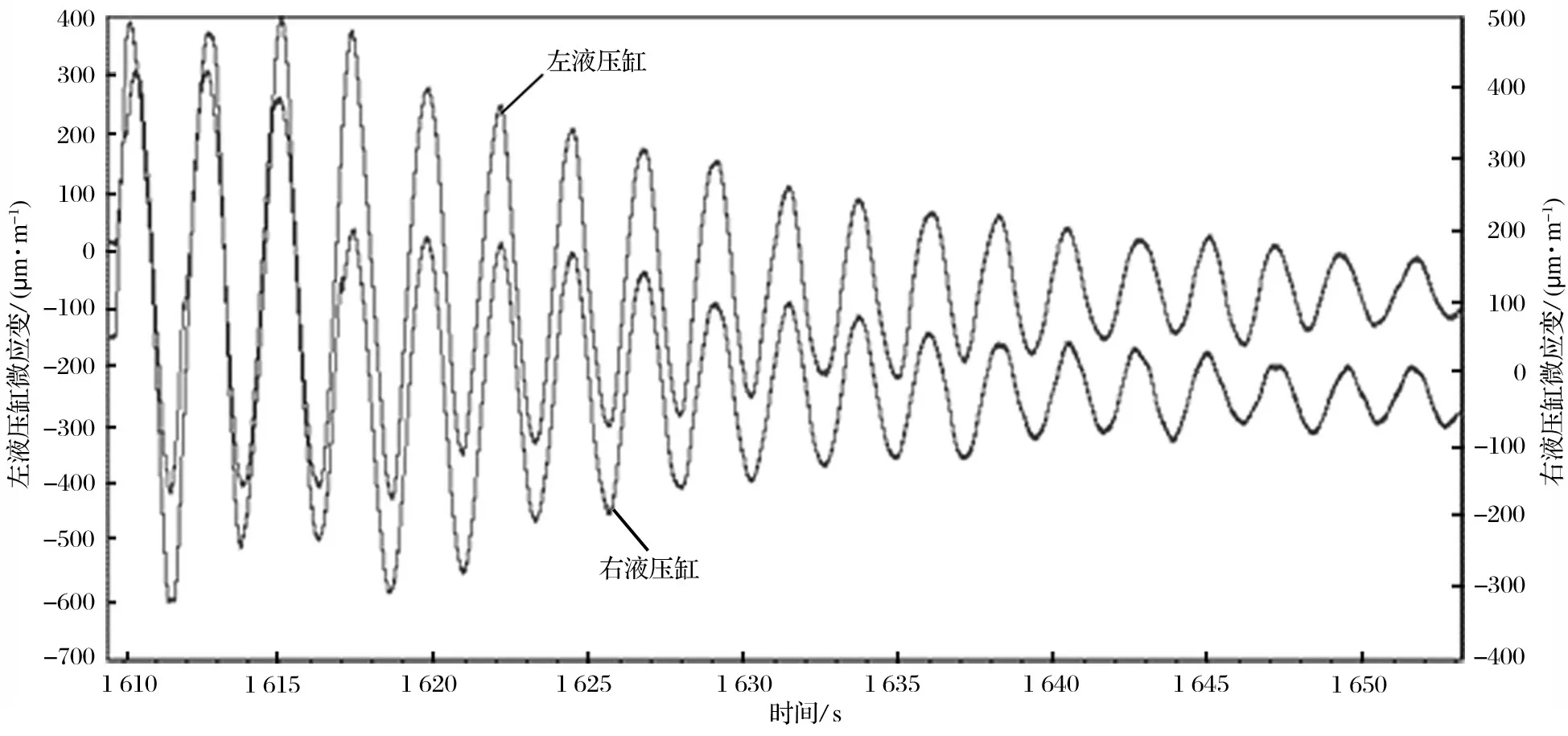

在测试中发现,臂架下俯到水平位置附近时出现扭振。由应力测试曲线可以看出,左右液压缸铰点部位应变不一致,相位差为 180°(见图 1)。应变曲线变化是液压缸压力交替变化导致的。

图1 改造前左右液压缸支座应力应变曲线

2 原因分析

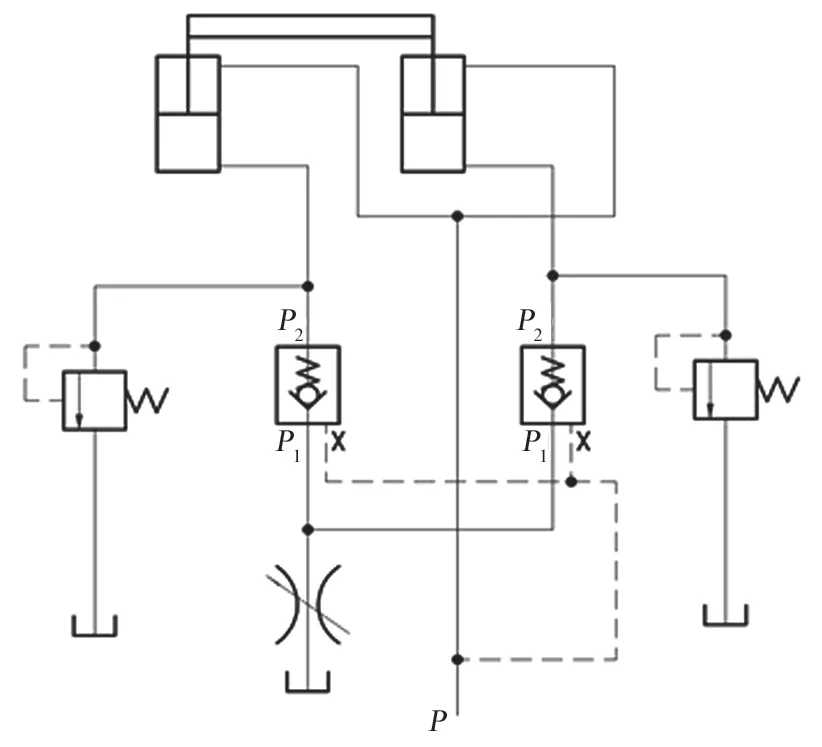

该设备投入使用近 30 a,俯仰液压系统已多次维修改造,其液压缸俯仰系统实际液压控制原理如图 2所示。

图2 堆取料机臂架俯仰系统原理

动臂下降时,液压油进入液压缸上腔,其压力由溢流阀调定,液压缸下腔节流阀开启,当P1口液压油回油压力下降一定值时,液控单向阀在控制压力作用下打开,液压缸下腔回油动臂下降。由于节流阀的液阻作用及其平衡重力的需要,当P1口压力迅速上升到一定值时,P1口压力反用于控制活塞,造成控制压力不足而使液控单向阀关闭。关闭后P1口压力再次下降一定值时,控制压力又将液控单向阀打开。如此反复,造成动臂下降过程不稳定,引起振动。阀件个体的差异与臂架的柔性钢结构造成左右液压缸负载交替变化,进而引起阀的启闭随着液压缸负载的变化而变化,这是因负载对控制活塞的阻尼过大引起。

无独立泄油口的液控单向阀是内泄结构,控制活塞开启时受回油口压力P1的反向作用阻止单向阀开启,臂架下降需要平衡臂架的自重。P1较大,需要较大的控制油压。以内泄式 A1Y 类液控单向阀为例,其控制压力为 (1.6+P1) MPa,已接近系统最大压力 18 MPa;独立外泄口 A2Y 类液控单向阀,其控制压力为 (1.6+20%P1) MPa。二者需要的控制压力差别较大,一般较小负载采用内泄式液控单向阀,较大负载采用具有独立外泄口的液控单向阀。

3 实施方案

通过对液压系统进行研究,采用具有独立外泄口的液控单向阀,具有改动小,经济性好的特点。具体实施方法如下:

(1) 将现有液控单向阀由 A1Y-Hb20B 改为 A2YHb20B;

(2) 液控单向阀和油路块之间增加一个过渡阀块,该阀块设一个外接泄口;

(3) A2Y 液控单向阀安装加长螺栓;

(4) 在油块侧面所接的回油管法兰和油路块之间增加一个过渡块,旁开一个泄油口;

(5) 2 个过渡之间的泄油口用管路连接起来。

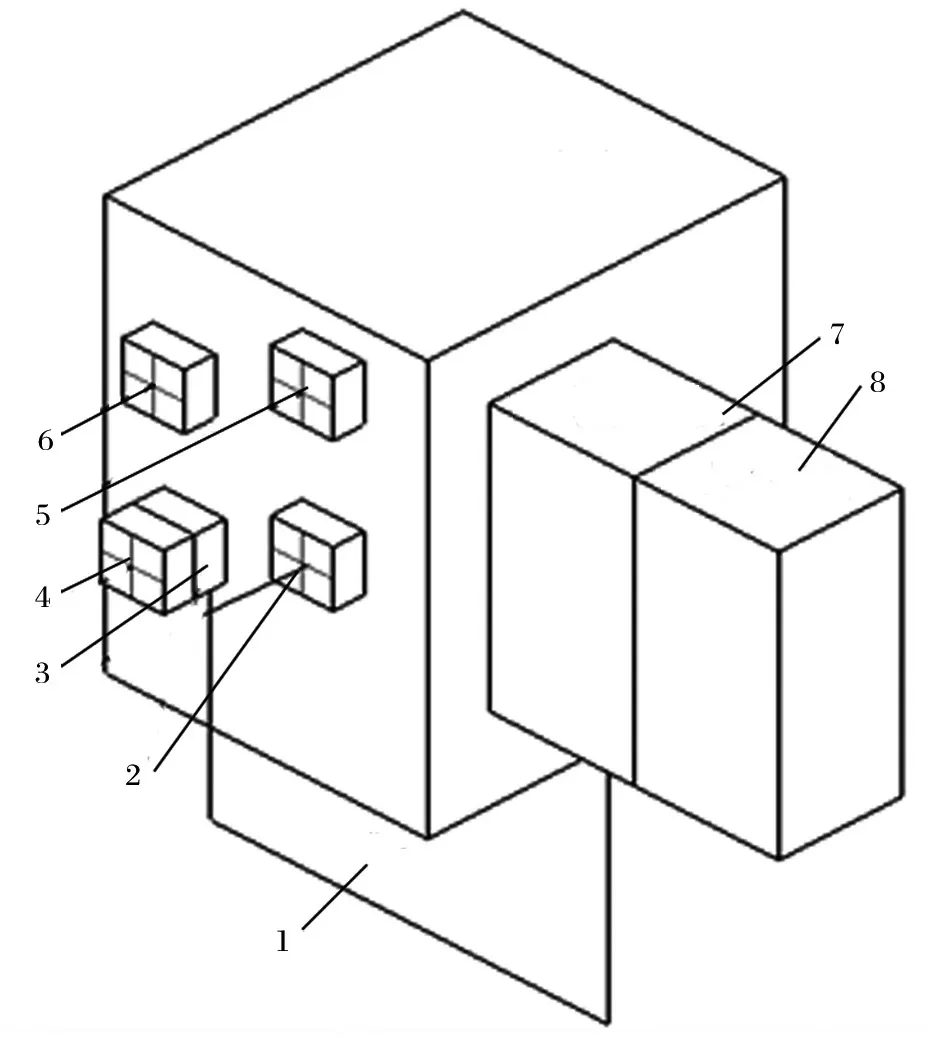

按上述方式改造后,控制压力为 5 MPa,满足要求。改造示意如图 3 所示。

图3 堆取料机液压系统改造示意

改造后,对左右液压缸铰点部位应变进行测试,结果如图 4 所示。由图 4 可知,俯仰过程平稳,臂架下俯到达水平位置附近时扭振现象消失,臂架俯仰停止时,由于惯性作用引起的冲击在两销轴支座处的应变变化一致,也未出现交替变化现象。

图4 改造后左右液压缸支座应力应变曲线

4 结语

笔者通过应力测试对堆取料机臂架俯仰故障进行分析,找出故障原因,设计改进方案。系统改动小且施工方便。改造后的俯仰控制系统运行平稳,原有故障现象全部消失,取得了良好的效果,有效保障了设备的安全运行。□