基于物联网的分拣机器人故障检测系统设计

代 康,谢 凯

(新疆工程学院 信息工程学院,乌鲁木齐 830023)

0 引言

近年来,我国各行各业都在飞速发展,劳动力成本逐渐上涨,但生产需求却不断在增加,因此分拣机器人在各行各业中的应用非常广泛,需求量巨大[1-2]。就目前来看,分拣机器人虽然取得了一定的应用效果,但是在使用过程中存在很多问题,经常会发生各种各样的故障,为了解决这一问题,相关领域学者提出了人工检测方式,虽然人工检测能够保证检测过程的实时性,但是检测过于局限,由于工作人员经验不足,有许多故障都难以确定,由此可见,人工检测分拣机器人的故障状态已然不能满足工厂的需求[3-4]。

物联网能够通过不同的传感器与识别技术采集、监控、连接、互动各类信息,利用不同的网络,完成物、物与人之间的广泛连接。从而实现对物体和信息的智能管理。相比于互联网和传统电信网,物联网能够更好地将普通物理对象连接到一起[5]。

基于上述原因,本文设计了基于物联网的分拣机器人故障检测系统,利用物联网技术对分拣机器人实时监控,并在发生故障时迅速上报故障,提升分拣机器人的工作效率,节省人工成本。分拣机器人的工作环境大多比较恶劣,因此,针对充满灰尘和其他漂浮物和噪声的环境,本文使用改进的Canny技术对检测图像进行预处理,并使用边缘图像信息提取来最大程度地减少环境对图像质量的影响,从而实现分拣机器人故障更准确地检测。本文设计的基于物联网的分拣机器人故障检测系统,可以显著提高工作中分拣机器人的故障检测效率,提高行业的工作效率和系统灵活性。

1 基于物联网的分拣机器人故障检测系统整体架构设计

分拣机器人故障检测系统由分拣机器人、中枢神经网络和采集终端三部分组成[6-7]。基于物联网的分拣机器人故障检测系统整体架构如图1所示。

图1 基于物联网的分拣机器人故障检测系统整体架构

图1所示的系统以Zigbee压力传感系统为核心,通过信息标定、信息采集、特征提取来完成故障识别的目的。在分拣机器人上放置多个Zigbee压力传感器,当顶板压力异常时,便自动驱动节点上的高亮度红色LED灯,同时将故障数据上传至上位机[8]。与此同时,相机会立即对故障部位进行拍照,通过图像预处理以及改进后的Canny算子算法对图像进行信息的采集以及特征提取,最后上传至上位机,进行故障部位的识别[9]。

机械零件分拣生产线上的工作繁重。如果使用手动分类,不仅操作效率降低,而且成本较高。为此本文分拣机器人在机械零件分拣工作中的常见故障,主要有主轴故障、腕轴故障、热继电器故障、减速齿轮故障、电机故障及刹车线故障。

利用物联网将分拣机器人与故障检测系统相连接,实时采集机器人故障信息,提取故障特征并对其进行分类识别,获得分拣机器人故障检测结果。

2 基于物联网的分拣机器人故障检测系统硬件设计

本文研究基于物联网的分拣机器人故障检测系统的总体架构由分拣机器人、采集器、控制器组成,系统硬件结构如图2所示。

图2 基于物联网的分拣机器人故障检测系统硬件结构

2.1 分拣机器人

分拣机器人整体架构为滑轮式机器人载体,机器人工全铝合金结构,通过双轮电机定位保证了分拣机器人操作的精确度,分拣机器人的控制核心采用嵌入式八核控制系统,主机频率为1 700 MHz,并且支持最新的Windos操作系统[10-11]。分拣机器人如图3所示。

图3 分拣机器人示意图

图3所示的分拣机器人中预装了Linuh Debain嵌入式系统,编程语言使用了高效的Python语言,在嵌入式控制系统板引入集成视觉模块,视频检测选用罗技1000W像素C890相机。分拣机器人的地图导航系统采用PSJANDH公司的红外激光测距仪,湿度与温度传感器采用DEKLL传感器[12]。

2.2 采集器设计

本文选用了基于物联网技术的Zigbee压力传感技术,Zigbee采集器主要由XBEE控制模块、压力传感器以及高亮度LED灯组成,将Zigbee压力传感器采集的信息通过无线通信的方式以协议的形式发送到上位机中,通过串联使用AT命令集的方式设置模块参数,并通过串联接口完成数据传输过程,压力传感器采用辽宁力敏公司的SKN8277阻式压力传感器[13]。采集器结构如图4所示。

图4 采集器结构

如图4所示,采集器中存在一个视觉库,在便捷Python编程包中,在应用同一算法的情况下,在识别到LED高亮度红灯后,视觉库立即进行特征检测以及滤波识别,控制相机对故障区域进行拍照,采集到的图像传入控制器,由控制器上交给上位机进行识别。

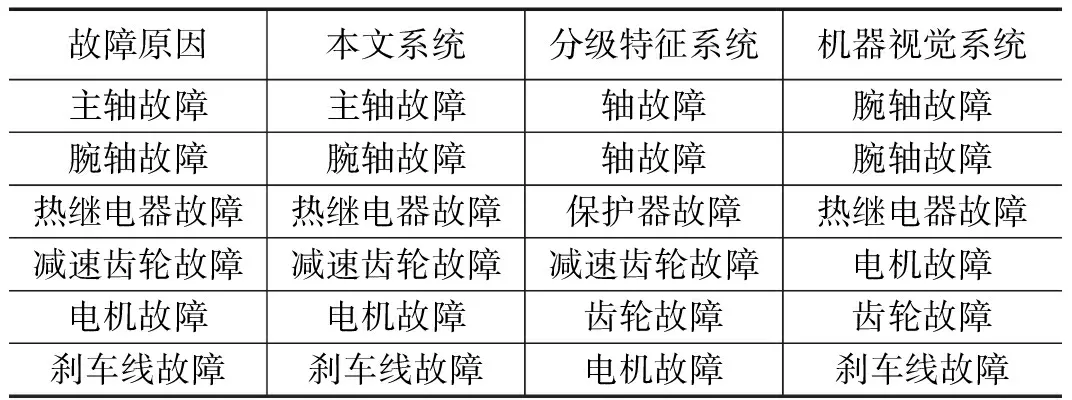

2.3 控制器设计

控制器采用中控端设计方式,使用Lsjandu软件进行编程,由XBEE模块以及分拣中控机、Lsjandu控制软件组成。XBEE模块负责数据之间的传递,协调分拣中控机接收各个传感器采集的信息后,通过STMP3550芯片把Zigbee串连接口数据转化为USB数据发送到上位机中[14]。利用STMP3550芯片设计控制器,控制器原理如图5所示。

图5 控制器原理框图

图5为控制器的原理图,将控制器一端连接采集器,一端连接物联网软件,实现采集数据的传输,并接收软件得到的故障检测信息,实现故障检测控制。

3 基于物联网的分拣机器人故障检测系统软件设计

在建立系统硬件结构后,设计软件流程。如何将物联网与故障检测信息连接在一起是文章需解决的难点。利用图1中的物联网实现信息交互和通信,从而完成故障检测。本文设计的检测软件主要通过信息标定、信息采集、特征提取、故障识别4部分组成,基于物联网的分拣机器人故障检测系统软件工作流程如图6所示。

图6 基于物联网的分拣机器人故障检测系统软件流程

3.1 信息标定

为了获取精确的分拣机器人故障信息,本文对信息进行标定处理,通过Zigbee压力传感器中的XBEE收集故障信息,确定故障信息后,自标定信息软件ZKHY便会立即对故障信息进行标定,同时上传到上位机中,进而快速收集到故障信息定位。

通过Zigbee压力传感器对分拣机器人故障信息进行标定,能够缩短特征提取耗时,提升故障识别的准确率。

3.2 信息采集

本文提出的基于物联网的分拣机器人故障检测系统的最终任务是将发生故障的分拣机器人的位置信息以及种类信息传递给机器人控制系统,因此信息的采集尤其重要,本文采用图像采集方式来对故障信息进行采集。

图像采集就是将数字图像数据采集到计算机中的过程,本文所采用的是用罗技1 000 W像素C890相机,利用等时间间隔触发的方式进行故障信息的图像采集,在发生故障时便可迅速对分拣机器人故障位置进行拍照采集。

由于分拣工作中大多环境状态差,镜头会受到环境中灰尘、噪音的影响,因此,还需要对图像进行预处理,以此减少后续算法的复杂度,提高计算机的运行效率。预处理是图像自动识别系统中必不可少的一步,它直接影响到后续特征提取以及故障识别的效果,本系统中的图像预处理的目的就是去除图像中的噪声以及灰尘,以此得到清晰的图像,以便后续对图像进行特征提取以及故障识别中获得正确的图像特征以及正确的故障信息。

3.3 特征提取

在完成信息采集后,进行特征提取,边缘信息的提取效果直接关系到故障识别效果,因此本文采用边缘信息作为图像的故障信息特征进行提取[15]。

本文选用的边缘图像信息提取方法为基于物联网的Canny算子算法,Canny算子算法拥有其他算法无法达到的高检测精确度以及良好的抗噪音效果,传统的Canny算法采用了高斯的滤波器,因此存在阈值分割的共性问题,高斯滤波器无法解决阈值的自适应性低这一问题,内部平滑参数无法与阈值进行兼顾[16-18],因此,本文在传统的Canny算法上进行了改进,通过统计学理论来分析图像的灰度分布情况,进而大致判断出当前的区域信息,若处于图像边缘附近,则可将边缘点内的临近灰度值看作为像素点的灰度值,并可代替原灰度值,若发现图像变化较为平缓的区域[19-20],则可使用高斯滤波器来对图像的噪声进行减弱处理,本文使用此方式来代替传统Canny算子中的高斯滤波器,可以很好地解决传统方法存在的不足,更好更准确连接故障图像边缘。提取故障特征。

3.4 故障识别

在提取图像特征后,需要对其进行分类识别,识别出故障问题,此过程的实质便是将提取到的图像特征向量映射到类型空间之中,以此获得识别分类的结果,因此,结合本文设计的基于物联网的分拣机器人故障检测系统,本文采用了相似模板匹配的方式来对特征进行判别,寻找到易于识别与区分的特征,进而根据相似模板板顶相似度来确定故障的原因,完成故障识别。

4 实验结果与分析

4.1 实验方法

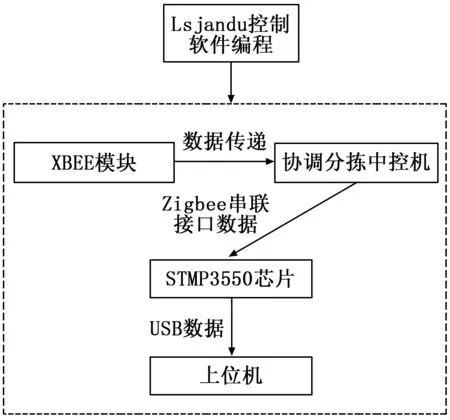

为了验证本文设计的基于物联网的分拣机器人故障检测系统的有效性,与传统故障检测系统进行实验对比,实验在Matlab仿真平台进行,首先设定实验参数,如表1所示。

表1 实验参数

根据上述实验参数,选取本文提出的基于物联网的分拣机器人故障检测系统与传统的基于分级特征提取的故障检测系统以及基于机器视觉的工业机器人智能分拣系统进行对比实验。

4.2 实验步骤

分别设置分拣机器人的6种故障原因:主轴故障、腕轴故障、热继电器故障、减速齿轮故障、电机故障及刹车线故障。采用上述3种系统测试故障,得到不同方法的检测结果,并测试对各个故障检测所耗费的时间,得到实验结果。

4.3 结果分析

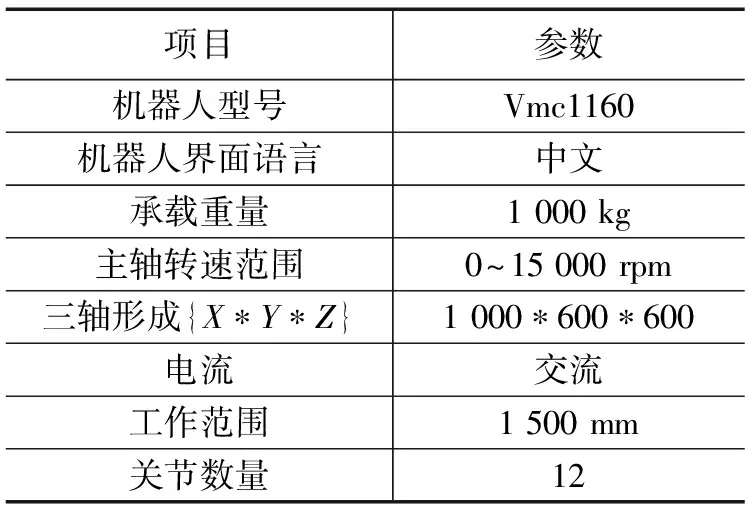

将3个系统同时对多个故障分拣机器人进行检测,检测结果如表2所示。

表2 故障检测结果

如表2所示,本文共选择了6种不同类型的故障进行实验,基于物联网的分拣机器人故障检测系统在6次检验中都准确地检测出故障原因,基于分级特征提取的故障检测系统在6次检验中仅有一次检测出故障原因,基于机器视觉的工业机器人智能分拣系统有3次准确检测出故障原因,由此可见,本文提出的系统对于故障的检测准确性更高。

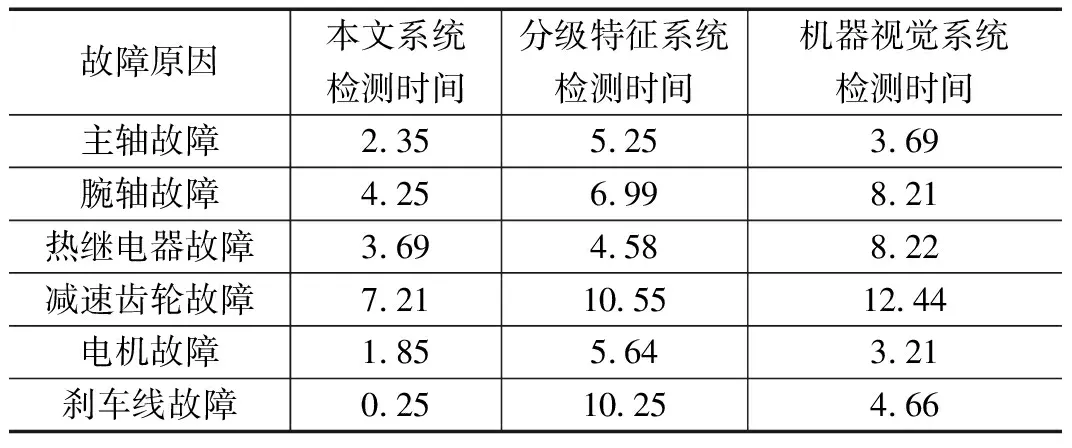

故障检测时间如表3所示。

表3 故障检测时间实验结果 min

如表3所示,在检测时间上,本文研究的检测系统耗时平均值为3.27 min,始终小于传统系统。由于传统系统检测准确率较低,所以需要耗费更长的时间进行信息检测,而本文系统内部的采集器和控制器同时工作,有效提高检测准确性,缩短检测时间。

综上所述,本文提出的基于物联网的分拣机器人故障检测系统可以很好地解决当今使用分拣机器人的工厂存在的故障无法及时识别与处理的问题,也为分拣机器人故障检测系统以后的开发提供了一定程度的参考,基于物联网的分拣机器人故障检测系统拥有的高效率优势会使得该系统越来越广泛地应用于其领域。

5 结束语

为了节省人工成本,提高分拣机器人的工作效率,本文设计了基于物联网的分拣机器人故障检测系统,硬件设计了系统电路以及采集器、控制器,结合故障信息标定、故障信息采集、故障信息特征提取来完成最后的故障识别的目的。实验表明,本文设计的基于物联网的分拣机器人故障检测系统可显著提升对于工作中的分拣机器人的故障检测效率,提升了该行业的工作效率与系统柔性。