罗河铁矿凿岩硐室条柱开采扰动效应研究

刘 康 何晓文 袁锦锋 魏福海 袁海涛

(安徽马钢罗河矿业有限责任公司)

受地质条件和开采条件影响,采空区空间形态及其分布将有较大差异,有的空区由于应力重新分布和局部应力集中已经发生垮塌,同等规模下有的则相对较稳定[1-2]。垂直深孔阶段空场嗣后充填采矿法是一种高效、安全、低成本的采矿方法,但随着开采深度的不断增加,地压危害将逐步突显,尤其对于岩体裂隙较发育和侧帮有效暴露面积较大的矿房,地压危害将更加显著[3-4]。

针对罗河铁矿20联巷以北高阶段采场矿体开采模式优化,与现场二步采凿岩硐室预留条柱大面积破坏现象,本研究应用现代仿真技术与计算机数值模拟技术,分析硐室支撑条柱的采场稳定性效应,为后续开采设计提供参考。

1 模型建立

根据罗河铁矿凿岩硐室的工程地质条件以及现场踏勘情况,对所建立的模型进行了简化,提高计算精度,以便得到更准确的应力、位移和塑性区等数据,为后期安全稳定回采提供依据。所建模型范围由19进路到33进路附近,模型原点所处位置绝对坐标为(531 300 m,3 434 000 m,-615 m),模型x方向范围由531 300 m到531 675 m,模型y方向范围由3 434 000 m到3 434 200 m,模型底面高程为-615 m(XOY平面在高程为-615 m的水平面上),顶面高程为-375 m,z轴垂直向。离散后的四面体单元数为533 079个,节点数889 730个。

2 计算方案

根据矿体赋存情况和开采初步设计方案,20联巷以北高阶段采场布置形式为采区采场垂直矿体走向布置,设计矿房采高为85 m、矿房宽为45 m,长度为矿体的水平厚度,分段高度依次为25,21,24,20 m。硐室采高为4.15 m,宽为5 m,长度为矿体的水平厚度,条柱采高为4.15 m,宽为5 m,长度为矿体的水平厚度,炮孔采高为85 m,每个矿房宽为15 m,长度为矿体的水平厚度。为模拟不同开采顺序和开采方式,本研究设计了先开采硐室再回采条柱,形成13个模拟工况,如表1所示。

?

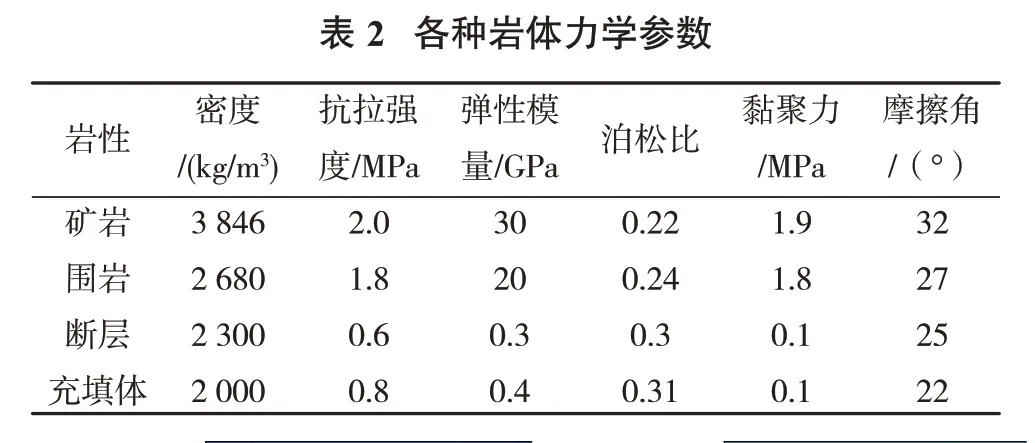

3 计算参数

数值模拟计算所用到的力学参数是模型计算准确的前提,力学参数的准确性直接影响模型的计算结果。但是由于岩体不连续性、地质条件复杂以及岩石取样点的困难性等因素,由于岩体力学参数无法全部通过试验得到,所以只能采取以往同一矿区其他采场或者类似矿井的力学参数,本研究采用经典的Mohr-Coulomb岩石屈服准则,各种岩石力学参数如表2所示,断层、充填体参数参照现场调查及相关文献,根据经验取值。

?

4 凿岩硐室开采扰动效应分析

根据先开采硐室再回采条柱的方案,对20联巷以北高阶段采场矿房的开采所引起的周边岩体扰动导致破坏情况以及硐室周边围岩稳定性进行了模拟计算。

4.1 次生应力场分布特征

在地下岩体开挖后,原来处于应力平衡的岩体,受到开挖扰动而引起所开挖空间周边岩体的应力集中,岩体的应力再次重分布,应力重分布即次生应力场对围岩的稳定至关重要,所以对次生应力场的应力大小、位移及塑性区情况的掌握尤为重要。本研究通过矿体开采过程中所引起二次应力重分布情况,掌握周边围岩的最大主应力和最大剪应力的分布规律,可以具体了解岩体的受力情况,同时通过对比分析,了解岩体次生应力重分布特征。

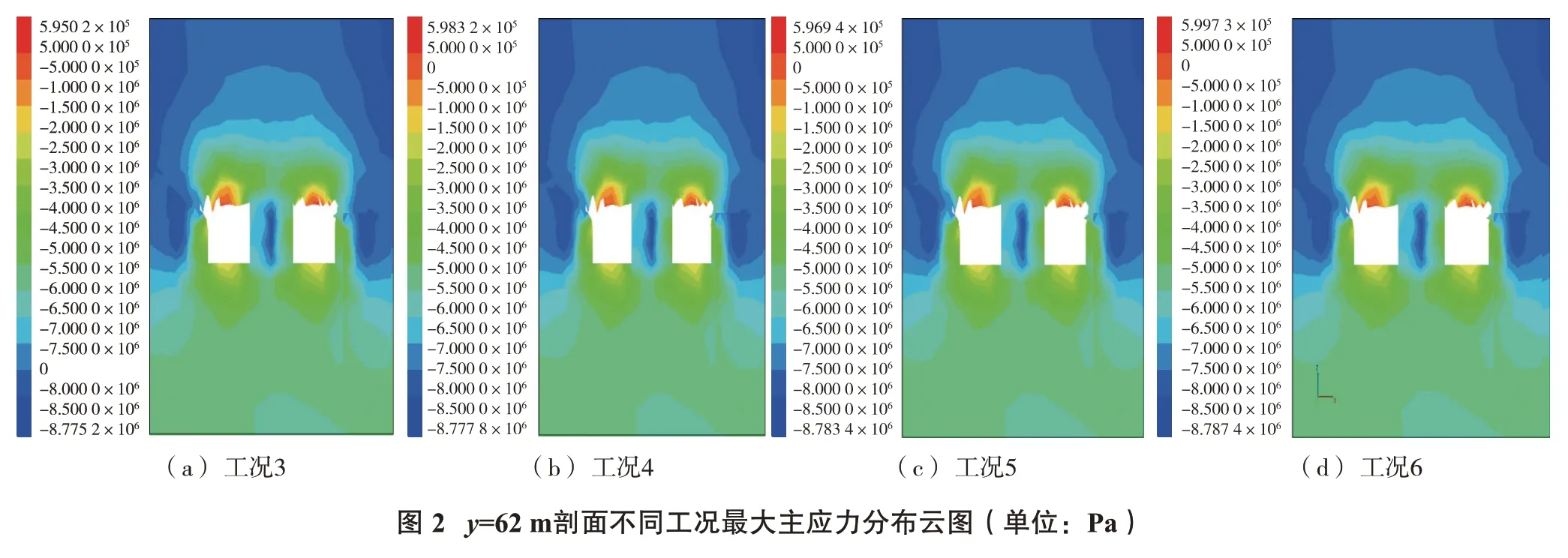

图1所示的是工况6的-455~-450 m中间矿房硐室15 m分步开采最大主应力分布云图,图2所示的是y=62 m剖面的最大主应力分布云图,图3为工况3、工况4、工况5、工况6y=62 m剖面的最大剪应力分布云图,对各工况应力分布情况进行了数值模拟计算分析,得到如下结果。

(1)矿体开采后,采场周边矿体及岩体的应力释放、次生应力场重分布并局部产生应力集中现象。从图1可见,矿体拉应力主要分布在采空区上方顶板处,压应力主要集中在中间矿柱和两侧矿体处,左右硐室不断开挖扰动导致岩体的最大主应力随着y轴方向不断向前延伸,同时其应力数值也处在不断变化中,拉应力从0.59 MPa升高至1.21 MPa又降低到0.65 MPa,压应力从8.78 MPa升高至10.2 MPa又降低至8.88 MPa,从这些数据可以得到后续的开采活动影响了应力的变化。

(2)从图2可见,随着开采的不断推进,其采空区空间不断扩大,其周边岩体的最大主应力值也有不同程度的增大,拉应力和压应力保持比较平稳,拉应力在在0.60 MPa左右,压应力保持在8.77 MPa,同时可以看出岩体受到的压应力主要集中在中间条柱和两帮矿体处。各工况硐室上方受力较复杂,存在拉压应力交错的情况,而各工况开采时硐室上方的拉应力最大,因此在这些位置更容易发生破坏,应加强监测。总体来说矿房受拉应力,且应力值在2 MPa以下,矿房较为安全。

(3)由图3可知,各工况开采后中间条柱及采空区两帮矿体有着数值较大的剪应力值,各工况中间条柱发生破坏的可能性较大。

4.2 变形与位移分布特征

图4~图5所示分别为工况6不同剖面水平位移等值云图,图6为y=62 m剖面不同工况竖直位移等值云图。并对各开采工况变形与位移规律进行了分析,得出如下几点认识。

(1)从图4可知,在y=62 m剖面开采扰动后,随着剖面从y=62 m到y=137 m,矿体的水平位移呈现先增大而后减小的趋势,从3.27 mm增大至3.89 mm又减小至3.74 mm。从水平位移的量值上来说位移值变化不大,水平位移值相对来说在安全范围内,但左硐室左侧帮位移整体大于右侧帮,右硐室如此。尤其在左侧硐室左侧帮和右侧硐室左侧帮有较大水平位移出现,不排除会出现片帮等现象。

(2)从图5可知,在y=62 m剖面,在矿体开采过程中,岩体变形量在总体上是变化不大的,保持在3.25 mm,而在工况3、4、5、6中,较大水平位移主要集中于左侧硐室左侧帮和右侧硐室左侧帮,存在片帮滑落的风险,且左侧硐室左侧帮和右侧硐室左侧帮需重监测控制。

(3)从图6可知,在矿体开采过程中,始终存在2处明显变形,即硐室顶板附近岩体产生较明显的沉降,而在底板附近则出现了底鼓现象,这是矿体开挖导致应力释放造成的。随着开采的推进,岩体发生位移的区域越来越大,顶板岩体沉降位移变化不大,底板附近突出岩体隆起位移在开采过程中保持稳定。硐室顶板沉降量为4.81 mm,底板隆起位移为4.04 mm。围岩变形较小,比较稳定。

4.3 破坏接近区分布特征

矿体的开采必然引起周边岩体扰动与破坏,开采过程中岩体受力比较复杂,其破坏形式有拉伸破坏、剪切破坏和拉剪混合破坏[5-6]。塑性破坏区主要分布在采场顶板中央、采场隅角、断层及断层与采场间岩桥等应力集中区与构造破碎带等强度薄弱区。顶板中部为拉伸破坏,矿柱与顶底板交界处为剪切破坏,断层部分为局部开采扰动破坏,断层与采场间岩桥为剪切破坏。

(1)由图7~图8可知,在开采完成后,在硐室两帮矿体和中间条柱处有大量塑性积累,具有发生破坏的趋势,从破坏接近区分布云图可知,顶板塑性区变形小,发生冒落可能性较小,底板塑性变形较小,围岩比较稳定,主要在硐室两帮矿体和中间条柱处塑性变形较大,因此在开采时应对侧帮进行必要的监测、加固措施。

(3)由图9可知,破坏接近区主要分布在硐室两帮矿体、中间条柱、各工况顶板和底板等应力集中区。工况3、4、5、6的硐室两帮矿体及中间条柱处均存在一定的破坏,有片帮的可能。当受到进一步的开采扰动后,采场周边岩体及条柱的破坏分布区域均有所增加,围岩较为稳定。

5 结论

(1)硐室开采模拟结果显示,各工况硐室上方受力较复杂,存在拉压应力交错的情况,而各工况开采时硐室上方的拉应力最大,因此在在这些位置更容易发生破坏,应加强监测。总体来说矿房受拉应力,且应力值在2 MPa以下,矿房较为安全;各工况开采后中间条柱及采空区两帮矿体有着数值较大的剪应力。总体来说,硐室中间条柱发生破坏的可能性较大。最大水平位移为3.89 mm;岩体发生位移的区域越来越大,顶板岩体沉降位移变化不大,底板附近突出岩体隆起位移在开采过程中保持稳定。硐室顶板沉降量为4.81 mm,底板隆起位移为4.04 mm。

(2)矿体开采后,采场周边矿体及岩体的应力释放、次生应力场重分布并局部产生应力集中现象。总体上,矿体拉应力主要分布在采空区上方顶板处,压应力主要集中在中间矿柱和两侧矿体处,左右硐室不断开挖扰动导致岩体的最大主应力随着y轴方向不断向前延伸,同时其应力数值也处在不断变化中,拉应力从0.59 MPa升高至1.21 MPa,又降低到0.65 MPa,压应力从8.78 MPa升高至10.2 MPa,又降低至8.88 MPa,说明后续的开采活动产生了明显应力扰动。