高空受限空间整体平移换装再生塔风冷段施工技术

刘若飞

(湖南省工业设备安装有限公司,湖南 株洲 412000)

0 引言

风冷段位于再生塔的钢结构框架内,安装在再生塔中部,其底标高为一般21.0m∽25.0m;为节省投资,其上、下方的预热段和加热段一般不更换,整体换装风冷段空间有限,无法采用大型吊车将风冷段整体吊装到位,如现场组装,则工效低成本高、安全措施费用高,重大安全隐患多、工期无法保证,目前,无成熟的技术方案。

1 工程概况

1.1 主要内容

风冷段由多孔管板、折流板、渗铝管束、拉杆、定距管、壳体、膨胀节、烟风道等组成,总重量54吨。关键部件(多孔管板、折弯板等精密件)需定制加工,其他部件(壳体、管束、烟风道等)现场制作,整体现场组装。

1.2 高空整体平移换装

再生塔风冷段安装在再生塔的钢结构中部的24.5m处,采用自主研发的“高空受限空间整体平移换装再生塔风冷段技术”在高空受限空间整体平移换装风冷段。

1.3 适用范围

本施工工艺适用于在高空受限空间整体平移换装类似于再生塔风冷段的重型设备或构件。

2 工艺流程和施工工艺

2.1 风冷段组装

2.1.1 工艺流程

准备工作→材料验收→壳体板材下料、拼装→渗铝管下料、切割→风冷段组对→渗铝管焊接、壳体焊接→气压试验。

2.1.2 准备工作

(1)壳体制作可在混凝土地面上进行。制作前,清理地面杂物,确保制作场地平整。

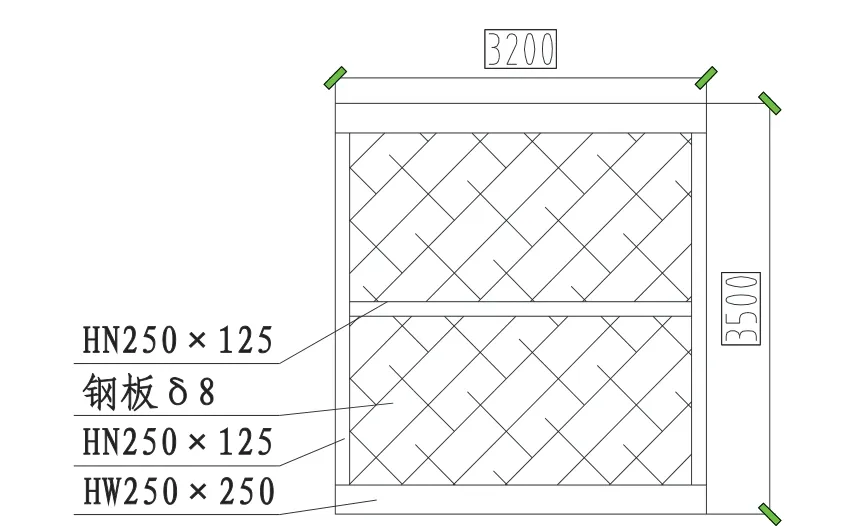

(2)风冷段组装前,用H型钢制作组装平台,平台用H型钢制作,两侧各立2根立柱(如图1风冷段组装平台),尺寸可根据风冷段实际尺寸变更。

图1 风冷段组装平台

组装平台制作时,平台框架四角需用水平仪找平,水平误差在±1mm,立柱保持垂直,垂直度偏差≤2mm。

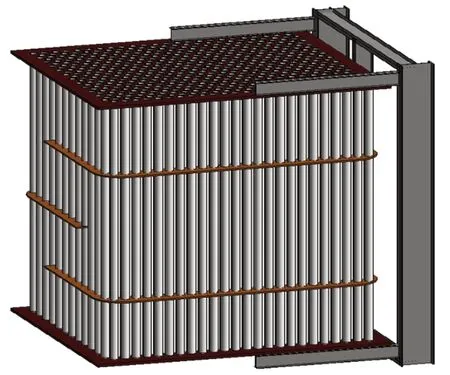

(3)根据施工图,采用BIM技术制作风冷段模型(见图2风冷段BIM模型)进行材料排版,编制材料计划,采购材料。

图2 风冷段BIM模型

(4)关键部件(多孔管板、折弯板等精加工件)按施工图外委定制加工。

2.1.3 材料验收

(1)材料进场由项目材料主管组织施工员、质量员等按设计文件要求对材料的型号、规格、材质、厚度、外观进行检查。

(2)渗铝管的母材为20g, 按《钢铁构件固体渗铝工艺及质量检验》JBT 10448-2005标准进行验收。

2.1.4 关键部件验收

(1)关键部件的验收,需有厂家提供的质量证明文件。

(2)关键部件到场后,由项目技术负责人组织材料员、施工员、质量员、厂家代表共同进行验收。

(3)关键部件外委定制验收标准。

1)管板

a.下管板材质为Q345,上管板材质为SUS30408。

b.管板钻孔后≥96%的管桥宽度必须≥45.11mm,允许的最小孔桥宽度为27.54mm,且不超过管孔孔桥总数的4%。

c.管孔的上偏差96%≤0.5mm,余下的≯0.6mm。

d.管板板材要求正火状态供货。

e.去毛刺,所有锐角倒钝0.5×45°,管孔及螺栓孔上下倒角1×45°。

f.拼接管板对接接头必须全焊透,并进行100%射线或超声或TOFD检测,按NB/T47013.2或NB/T47013.3或TOFD-Ⅱ为合格。焊后需按要求进行消除应力热处理。

2)折流板

a. 管孔的上偏差96%≤0.4mm,余下的≯0.5mm。

b. 去毛刺,所有锐角倒钝0.5×45°,管孔及螺栓孔上下倒角1×45°。

2.1.5 壳体拼板、下料

(1)将壳体板材摆放在平台上进行拼板、焊接,消除焊接变形后,按照BIM模型确定的壳体排版图放线、下料。

(2)壳体壁板切割使用等离子半自动切割机。

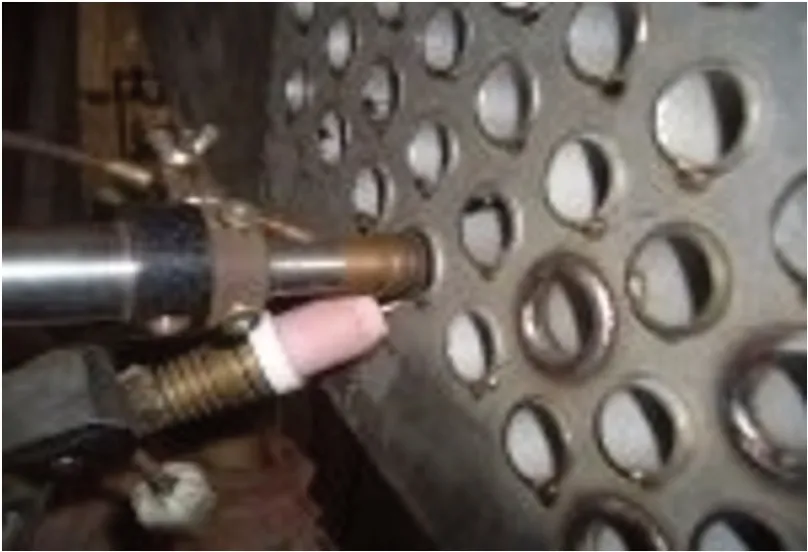

(3)计算渗铝管下料长度时,下管板端部预留5mm焊接量,伸出上管板10mm;同时,一根管束不容许在中间连接。

(4)为保证管口平直,渗铝管切割使用便携式管道切割机,切割后,按要求磨去焊接处渗铝层(见图3渗铝管切割)。

图3 渗铝管切割

2.1.6 风冷段组对

(1)用吊车将管板吊至平台两侧,利用平台立柱固定并保证垂直(管板安装)。

(2)安装风冷段一侧壁板及膨胀节(见图4、5膨胀节安装)。

(3)依次安装折流板,折流板用拉杆和定距管固定,不与壳体及任何构件焊接。在管板四角及中部各穿入数根换热渗铝管,确保折流板管口与两侧管板管口同轴心,拧紧拉杆螺母并按设计要求点焊固定(见图6 折流板安装)。

图5 膨胀节安装

图6 折流板安装

(4)按从下往上顺序,穿入其它换热渗铝管(见图7渗铝管安装)。

图7 渗铝管安装

(5)穿管完成后,安装风冷段其余侧壁板(见图8侧壁板安装)。

图8 侧壁板

2.1.7 焊接

(1)风冷段焊接的重点在于换热渗铝管与管板的焊接。

(2)按设计,采用氩弧焊打底电焊盖面的焊接方式,换热管与管板采用强度焊,焊缝至少通过两道焊接成型。为提高工效和焊接质量,采用新设备“全位置自动管板氩弧焊机”进行全氩焊(见图9全位置自动管板氩弧焊)。

图9 全位置自动管板氩弧焊

(3)焊接前,换热管与管板焊接端外表面必须先去除渗铝层约100mm。

(4)所有焊缝的第一道焊缝和最后一道焊缝都应进行100%PT试验(见图10焊缝PT试验)。

图10 焊缝PT试验

(5)壁板采用全焊透对接焊缝,不得出现十字焊缝,平行焊缝最小间距不得小于500mm且此部件中有且只有两道,其余对接焊缝不小于所购板宽。

所有焊接均采用连续焊,未注明的角焊缝的焊脚高度按较薄板厚度。

2.1.8 压力试验和气密性试验

风冷段焊接完成后,壳体、膨胀节及管板等按设计压力要求进行气密性试验,合格后方可进行安装。

2.2 风冷段整体平移换装

2.2.1 施工工序

准备工作→整体平移换装装置安装→风冷段整体吊装→风冷段整体平移→风冷段就位→风冷段与抽气段连接。

2.2.2 准备工作

(1)按照“高空受限空间整体平移换装再生塔风冷段技术”准备平移轨道梁、搬运小坦克、各种钢板和型钢、千斤顶、电动和手动葫芦、凹面滚轮等。

(2)编制风冷段吊装专项施工方案,经审核批准后,租赁吊车。

2.2.3 整体平移换装装置安装

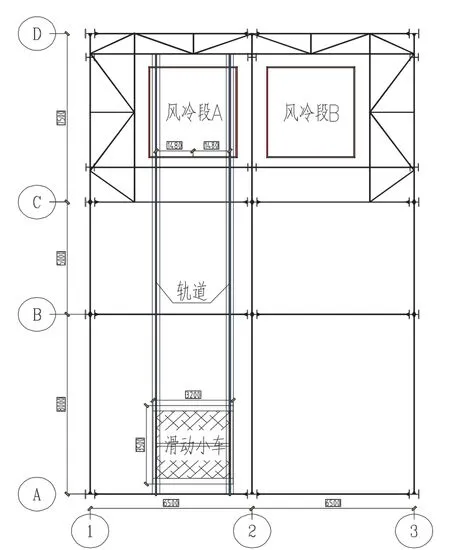

(1)轨道梁安装。

1)轨道梁安装在风冷段安装位置底部A/B/C轴横梁上方。轨道一端搭在A轴横梁上(经查A、B轴梁规格及承重,满足风冷段的荷载要求),另一端延伸至D轴混凝土承重梁。轨距中心以再生器中轴线为准。轨距定位后焊接固定在横梁上(见图11风冷段轨道梁安装平面图)。

图11 风冷段轨道梁安装平面图

2)根据轨道跨距及承重量计算,轨道采用HW588×300H型钢制作。H型钢上翼板前后用角钢焊接做为挡板,上翼板外侧焊接通长∠80角钢,做为轨道两侧挡板,用于防止移动平台跑偏(见图12轨道及框架平台安装剖面图)。

图12 轨道及框架平台安装剖面图

(2)平移小车制作。

1)平移小车由搬运小坦克、搬运平台组成。

2)在两根轨道梁上分别安装2个20吨搬运小坦克(见图13搬运小坦克)。

图13 搬运小坦克

3)在四个小坦克上用H型钢和钢板制作一个平台,平台与小坦克直接焊接并保证焊接牢固,平台尺寸根据风冷段的截面尺寸确定(见图14 搬运平台示意图)。

图14 搬运平台示意图

4)移动小车底部靠近轨道处,前后左右各焊接一个滑轮,用于牵引导向及防止小车跑偏。

(3)安装牵引装置。在轨道未端安装一台电动卷扬机用于牵引平移小车。移动小车及轨道未端各安装一个滑轮组,用于牵引平移小车并降低牵引速度[1-3]。

(4)操作平台铺设。轨道安装完成后,在轨道下翼板上,铺设一个脚手架平台,平台上满铺钢架板并固定牢固,用于操作人员行走。

2.2.4 风冷段吊装

(1)按照经审核、批准的专项施工方案,风冷段拟使用1台300吨吊车进行吊装,吊车摆放在再生器南侧吊装区。

(2)风冷段制作、转运时一般都是平放的,吊起前,需将风冷段翻转立起,用吊车将风冷段吊到搬运平台上,落位时,注意风冷段烟风道开孔方向(见图15风冷段吊装)

(3)风冷段需摆放在移动小车的中心,防止中心偏移造成四个搬运小坦克受力不均。

2.2.5 风冷段平移

(1)风冷段落到移动小车上后,开启卷扬机,让牵引装置稍微受点力,确定风冷段安全可靠后摘掉吊车吊钩。

(2)用电动葫芦缓慢牵引移动小车平移至C/D轴间风冷段安装位置。

平移过程中,轨道表面应清理干净,电动葫芦牵引时,移动需均匀(见16风冷段平移)。

2.2.6 风冷段就位

(1)将移到小车牵引到风冷段安装位置后将移动小车固定在轨道上,再根据再生塔抽气段的位置找正风冷段的垂直度、轴线。

(2)使用线锥校核风冷段四角与上方抽气段接口四角在同一垂直线上。

(3)在小车上对风冷段的纵、横位置进行找正。可用千斤顶将风冷段轻微顶起,在风冷段与移动小车之间放入小圆钢,根据需要找正方向,在对应的移动小车框架侧面焊接L型牛腿,用千斤顶将风冷段顶正。

(4)将4个QL32型螺旋千斤顶放置在轨道上风冷段四角的位置,用千斤顶将风冷段顶升就位,如所需高度偏高,可用自制支墩及钢板垫实,重复顶升(见图17风冷段就位)。

图17 风冷段就位

(5)风冷段顶升到位后,再次检查风冷段四角与上方抽气段接口位置四角轴线及风冷段垂直度。如有偏差,可调节各千斤顶顶升高度来调整风冷段垂直度。

2.2.7 风冷段与抽气段的连接

(1)风冷段找正后,将风冷段上管板与抽气段壳体板点焊牢固。

(2)确认风冷段点焊牢固后,可松退千斤顶,撤离整体平移换装装置。

(3)安装预存在风冷段平台下部的下锥段,把风冷段与下锥段连接。

(4)按《压力容器焊接规程》NB/T 47015-2011将风冷段与再生塔的预热段、抽气段焊接。

3 质量控制

3.1 关键部件质量控制

(1)加强监造,保证两块管板孔的同心度在验收标准范围内。

(2)按定制技术协议严格质量验收。

3.2 换热管质量控制

(1)换热管应选用冷拔或冷轧钢管,钢管的尺寸精度应选用高级精度。

(2)换热管不允许拼接。

(3)渗铝层表面应全部呈均匀银灰色或灰黑色。渗铝层应致密并全部覆盖构件表面,不应有漏渗、渗铝层破损等缺陷,对可疑的漏渗点,在常温下用浓度为25%的硝酸溶液涂抺,保持1-2min后进行检查,气泡发生点则判定为漏渗点[4-5]。

(4)渗铝层厚度应不小于0.08mm。

3.3 组装要求

(1)壳体外部横向槽钢不得拼接,安装时允许适当上下调整;所有加固筋(肋)端部应倒角,避免与焊缝干涉。横向槽钢与人孔补强圈干涉保留人孔补强圈。

(2)螺纹拉杆与管板连接端应连接牢靠,自由端螺母应旋紧并焊接牢靠且不得影响穿管。

(3)折流板应固定牢靠,折流板间距及缺口方位应符合设计要求。

(4)除管板外,其他任何零件均不得与换热管相焊。

(5)吊装管束时,应防止管束变形和损伤换热管。

(6)管束穿管时,不应强行组装,换热管表面不应出现凹瘪或划伤。

(7)管口方位及支座方位按施工图,安装时需与土建以及工艺布置图核对无误后吊装就位。组装后整个塔左右前后必须对中,对接接头对口错边量不大于3mm,壳体直线度允差不大于9mm。

3.4 焊接质量

(1)管板管孔表面应清理干净,不应有影响焊接质量的毛刺、铁屑、锈斑、油污等。

(2)加固肋焊接前应先进行跳焊施工,防止集中焊接产生的热应力导致钢板变形。组对完成后对各部件边长、垂直度、对角线等尺寸进行复查,确认无误后进行整体焊接工作。

(3)管板与壁板焊接时,应两人或四人同时对称焊接,焊接质量因满足《压力容器焊接规程》NB/T 47015-2011。

(4)焊接接头的焊脚尺寸应符合设计文件的规定,焊缝表面的焊渣及凸出于换热管内壁的焊瘤均应清除。有缺陷的焊缝,应清除缺陷后补焊。

(5)当施焊环境出现下列任一情况且无有效防护措施时,禁止施焊:

a.手工焊时风速大于10m/s

b.气体保护焊时风速大于2m/s

c.相对湿度大于90%

d.雨、雪环境

4 安全措施

(1)施工区域应悬挂《危大工程告知牌》及《危险源公示牌》。施工过程中配备专职的安全监督员,具体负责拆除安装作业的监督、检查工作。施工前经专职安全监督员确认安全措施实施情况后方可开始作业。

(2)起重作业人员都必须持有上岗证,且有熟练的安装经验。

(3)平移换装区域应搭设好脚手架操作平台,不能搭设脚手架防护的位置,一定要系好安全缆绳,确保安全带有地方悬挂。

(4)平移换装区域内的预留孔洞必须临时封堵。

(5)严禁使用未经核算的吊耳或未焊接牢固的吊耳吊挂重物或起重机具。

5 结语

通过实际应用,保证了业主正常生产,保证了换装质量,降低了投资成本,缩短了改造工期,施工安全。实践证明,本技术成熟,安全可靠,经济和社会效益明显,在高空受限空间整体平移换装类似于再生塔风冷段的重型设备或构件的工程中具有广泛的推广价值。