基于SHEL模型的粮食仓储企业粉尘爆炸事故人为因素分析*

林 琳

(辽宁省粮食科学研究所,沈阳110032)

随着粮食仓储业的飞速发展,机械化程度不断提高,粉尘爆炸危险性持续增加,粮食仓储企业各类生产作业过程中均会产生粮食粉尘,当粉尘达到一定浓度并遇热源时,极易发生爆炸。粉尘爆炸时间短、威力大、危害重,成为粮食仓储企业安全生产主要威胁。因此,如何有效防止粮食粉尘爆炸是当前及今后粮食仓储企业安全管理工作所面临重大课题。

粮食粉尘爆炸是人、硬件、软件及环境等多方面因素共同作用的统一体,更易受到人为因素的影响。因此,人是粮食粉尘防爆风险管理的核心因素,在人为因素环节上的任何疏漏都可能造成严重的事故,给人民群众的生命和财产造成重大损失。要降低粮食粉尘防爆事故的发生,仅仅依靠设备和生产作业条件的改善难以达到,必须加强人为因素风险控制。

1 人为因素在粮食仓储企业粉尘爆炸事故中影响

在社会生产活动中,人是最积极、最活跃的因素,人又是最不稳定、最难以控制和规范的因素。人是生产事故的主体,人的失误或不安全行为是事故发生的主要原因。粮食仓储企业粉尘防爆管理属于过程管理,着重点应在生产过程中实施安全管理。预防粉尘爆炸事故发生的安全措施必须以人的行为管理为中心,对管理过程中人为因素进行研究,就是为了制定或采取一系列正确有效措施和手段,防止人的行为错误,进而达到防止人为差错发生的目的。

2 SHEL模型介绍

2.1 SHEL模型的定义

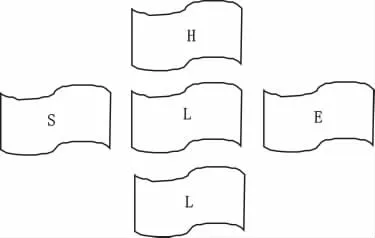

SHEL概念首先由Elwyn Edwards教授于1972年提出[1],Frank Hawkins于1975年用图表描述了该模型,见图1。该模型首次提出了安全工作中“人”所处的特定系统界面的原理,组成这个界面元素包括:软件(Software)、硬件(Hardware)、环境(Environment)和人(Liveware),分别用其首字母 S、H、E、L 来代表,这四个元素组成的模型即是SHEL模型。人的错误主要是因操作人员与其它四个界面不匹配导致的[2]。反过来,由于界面间的元素不匹配而出现的差错,可以对人的误差进行分析。

图1 SHEL模型

2.2 SHEL模型的分析

人—硬件(L-H):此界面指人与硬件之间的相互作用。它决定了人员如何与物理工作环境相互作用。如:设计适合人体的机器设备。

人—软件(L-S):此界面指人与其工作场所中支持系统之间的关系,典型的如“用户友好界面”[3]。

人—环境(L-E):此界面指人与工作环境之间的关系。如温度、噪音、振动、空气质量及企业文化及政治经济方面的限制等。

人—人(L-L):此界面指工作场所中人与人之间的沟通关系。

差错容易发生处于中心位置的人与硬件、软件、环境及其他人之间的接点上。模型形象地描绘了现代生产的脆弱环节,对于安全工作有直接的指导作用,且所描述的界面不仅仅存在于一线,生产组织的各个层次都有类似界面,所以模型具有普遍意义。

3 粮食仓储企业粉尘爆炸事故中人为因素的SHEL模型分析

在粮食仓储企业粉尘爆炸事故中,各因素分别表示为:

人(Liveware):模式的核心,包括:粮库管理者、规则制定者、运行监督者等有人参与的各项过程。

硬件(Hardware):粮食仓储设备设施、电线网络、电器等。

软件(Software):各项措施,法律法规、规章制度、操作规程、政策等。

环境(Environment):粮食仓储作业各环节的外部环境,如温度、粉尘等。

由于Liveware是系统中最核心的模块,所以人的影响程度不可忽视,虽然人的适应性很好,但在不同的工作环境中还是会产生不同的制约,因此只有处理好人与SHEL模块间的关系,才可能减少人的行为能力对其它模块的影响。

3.1 人—硬件界面(L-H)

L-H界面表示的是人与硬件间的关系,人的主观性决定了选择何种安全性能的硬件设备,以及采取何种手段措施可以使得硬件更好地运作。而人们决策时较容易忽略硬件设备的缺陷,从而埋下安全隐患。如在粮食仓储企业选用的仓房类型、设置防爆减压装置的数量和力度、爆炸检测系统的安装等都存在需要进一步完善的地方。

3.2 人—软件界面(L-S)

L-S界面表示的是人和软件间的关系,也是粮食仓储企业粉尘爆炸事故发生最多的模块,包括仓储企业没有制定严格的安全规章制度,对于设备实施没有制定严格的操作规程等,因此,人们应该制定严格的措施及规范,才能有效地减少粮食仓储企业粉尘爆炸事故的发生。

3.3 人—环境界面(L-E)

L-E界面表示的是人与环境间的关系,作业条件对人的感知形成刺激,影响人的动作、语言、表情和思想等。在粮食仓储企业,厂房设备陈旧,多年失修,设备密闭性差等,都会对粮食仓储企业作业人员产生较大影响。应该从这些方面出发,避免这些原因造成员工心理压力、烦躁、疲劳、生病而导致的操作注意力不集中现象。

3.4 人—人界面(L-L)

L-L界面表示的是人与人之间的沟通关系,预防粮食仓储企业粉尘爆炸事故的发生需要一定的协调组织。各部门的协调关联能力会直接影响粉尘爆炸事故的发生。同时对作业人员应进行专业的安全培训教育,必须认识到只有遵守各项操作规程,才能避免事故的发生。

4 预防粮食仓储企业粉尘爆炸事故的基本措施

通过SHEL模型对粉尘爆炸事故发生原因的分析,提出预防粉尘爆炸事故发生的安全管理方面的改进建议。

4.1 合理改善硬件,减少人为因素在硬件领域的潜在风险

加强硬件设施的维修和改造,应请专业的机构进行设计和评估,对建筑、工艺、除尘、电气系统进行全面检查,对不符合要求的进行整改,使其达到粉尘防爆要求。如采用防爆型电器、电机、照明等设施,防爆等级在IP54以上[4];经常维修电器设施,防止电器打火、起火;在蒸汽管道外加装保温层等。

4.2 建立严格的安全规章制度,加强软件建设

建立严格的安全规章制度,如建立完善的粉尘清扫制度。保证作业场所通风和除尘系统正常、有效运行,减少作业期间的粉尘排放和粉尘沉积。注意加强粉尘爆炸危险场所的动火管理,设备运行时禁止在作业区进行电焊、气割等明火操作。绝对禁止在作业区内吸烟,保证作业场所的安全。

4.3 营造良好的作业环境

良好的作业环境关系到作业人员的安全健康,也关系到粮食仓储企业的安全和效益,因此需采取技术措施和组织措施,来改善工作过程中危及作业人员人身安全和健康的不良环境,防止伤亡事故和职业病危害,保障作业人员在工作过程中的安全和健康。此外,要提供健康舒适的生活环境,以缓解作业人员的不良情绪,提高工作效率,消除不安全行为,有效地减少粮食仓储企业粉尘爆炸事故的发生。

4.4 健全监督管理机制,维护人与人之间良好的协调与配合

在开展粉尘防爆管理工作的过程中,要做到严格管理,并完善监督制度,充分发挥监督制度的作用,实施完善的监督机制,进而将监管机制落实到粉尘防爆管理中,进行同步检查监督,加强风险或隐患排查力度,实现跟踪监督,增强从业人员对规章制度的执行力。防止人为错误的发生,实现安全管理的可持续性。

4.5 建立教育培训制度,提高人员的个体素质

切实加强作业人员的岗位培训,新从业人员必须进行上岗前的岗位基础知识培训,老职工定期进行防爆安全岗位继续再教育培训,制定出一整套的培训计划,形成岗位安全培训制度,使作业人员充分了解粉尘爆炸的内在本质,掌握防尘防爆的基本知识和操作技能,明确相关法规,按照程序、标准进行作业,确保粉尘作业环境的生产安全。

4.6 加强粮食粉尘防爆标准的宣传和贯彻

大力普及粮食粉尘防爆知识,充分认识粮食粉尘爆炸的危险性和危害性,科学辨识粮食企业生产作业空间粉尘爆炸危险因素,严格落实各项防范措施,坚决消除各种风险隐患,有效防止粮食粉尘爆炸事故发生,保证安全生产。

5 结语

随着科技的进步,粮食仓储企业粉尘防爆措施也越来越完善和先进,各种外部因素造成的差错大幅减少,但是粉尘防爆工作仍然需要人来完成。而人由于具有各种局限性,人为差错无时无刻不存在。在粮食仓储企业粉尘防爆中,正确应用SHEL模型,充分认识和有效管理人、硬件、软件和环境这四种因素,加大对粉尘防爆的宣传和教育培训力度,充分认识粮食粉尘爆炸的危险性和危害性,优化工作程序,完善设备和设施,严格落实各项防范措施,可以有效减少粮食仓储企业粉尘爆炸事故人为差错,提高防爆效率和质量,消除各种风险隐患。