螺纹盘条生产工艺分析及优化

何佳源 吴升帆

摘要:通过分析高速线材生产线上生产螺纹盘条所需要开发的生产技术和生产工艺,对在螺纹盘条生产中较为关键的控制轧制工艺、控制冷却工艺和微合金化等对产品性能的影响展开阐述。通过对预设定工艺对产品外形尺寸、力学性能及金相组织的影响程度进行检测分析,对试生产中出现的纵肋控制不好,偏宽、负偏差过大,屈服强度不明显等问题,提出了一系列生产工艺优化策略,对成品孔型进行优化设计,调整了成品负偏差量,增加刻肋深度,适当提高吐丝温度等方法,成功开发了符合新国家强制标准的小规格螺纹盘条。研究结果表明,通过生产工艺分析优化,在不需要较大的新设备投资情况下利用现有高速线材生产线可生产小规格螺纹盘条,其具有表面质量好、尺寸精度高、性能优良等优点,生产效率也比棒材生产线高。

关键词:螺纹盘条;高速线材轧机;控制冷却;工艺分析

中图分类号:TG62文献标志码:A文章编号:1009-9492(2021)12-0286-03

Analysis and Optimization of Production Process of Threaded Bar He Jiayuan1,Wu Shengfan2

(1. Electrical Engineering Department, Guangdong Songshan Polytechnic College, Shaoguan, Guangdong 512126, China;2. Guangdong Taifeng Machinery Equipment Co. , Ltd. , Jieyang, Guangdong 522095, China)

Abstract: The production technology and production process needed to produce threaded bar in high speed wire rod production line wereanalyzed. The influence of controlling rolling process, controlling cooling process and microalloying on product performance was expounded. Through testing and analyzing the influence of pre-setting process on the shape size, mechanical properties and metallographic structure of theproduct, a series of production process optimization strategies were put forward to solve the problems in trial production, such as poor control,wide deviation, too large negative deviation and low yield strength. By optimizing the design of the hole type of the finished product, adjustingthe negative deviation of the finished product, increasing the depth of the ribbed, and raising the temperature of the thread properly, the smallspecification threaded wire rod which met the new national compulsory standard was successfully developed. The results show that theproduction process can be optimized to produce small size threaded wire rod by using the existing high speed wire rod production line withoutthe need of large investment in new equipment. It has the advantages of good surface quality, high dimensional accuracy and excellentperformance. Production efficiency is also higher than bar production line.

Key words: threaded bar; high speed wire rod mill; controlled cooling; process analysis

0 引言

螺紋盘条即热轧带肋钢筋盘卷,其作为用于替代光面盘条以增加建筑设施强度等级的产品,得到越来越广泛的应用。依据最新国家强制标准 GBl499. 2—2007《钢筋混凝土用热轧带肋钢筋》,直径不大于12 mm的热轧带肋钢筋可按盘卷交货。由于高速线材轧机生产的螺纹盘条具有表面质量好,尺寸精度高、性能优良、生产效率高等特点,并且在不需要进行大的设备投资和技术改造的情况下便能生产螺纹盘条,故此很多国内钢铁企业都在开发和优化利用高速线材轧机生产螺纹盘条的生产技术和生产工艺。韶钢作为广东省钢铁龙头企业,拥有2条全连续式现代化高速线材生产线,基本工艺流程如下:加热炉加热→高压水除鳞→粗轧机组轧制→飞剪切头(事故碎断)→中轧机组轧制→飞剪切头(事故碎断)→预精轧机组轧制→中间水冷段水冷→飞剪切头(事故碎断)→精轧机组轧制→水冷段控制冷却→成品机组轧制→水冷段控制水冷→测径仪→夹送→吐丝机布线圈→散卷运送控制风冷→集卷→翻卷、挂卷→悬挂式冷却运输线→检查修剪和取样→压紧打捆→称重挂标牌→卸卷→入库。

依据以上高速线材生产工艺,参照国内同类型高线企业的生产经验可知,在基本不需要进行设备的改造,也不需要大量新设备投资的情况下,主要通过生产工艺的开发和优化,就能利用高速线材生产线生产螺纹盘条。本文结合韶钢螺纹盘条的生产技术和生产工艺展开探讨。

1 高速线材轧机生产螺纹盘条的技术路径

从目前国内生产实践中可知,高速线材轧机生产螺纹盘条的技术路径主要采用了两条技术路径:一条是微合金化。即在炼钢过程中,加入如 V、Ti、Nb 等元素,这些微量合金元素的加入能起到沉淀强化和细晶强化作用且提高了钢筋的综合机械性能。因为 V、Ti、Nb是强碳化物形成元素,这些碳或氮化合物在钢的凝固期析出,形成细小的原始奥氏体晶粒,并在加热过程中强烈抑制奥氏体晶粒长大[1],从而有利于获得细晶组织。微合金化技术路径工艺比较成熟和稳定,但大幅提高生产成本。另一条技术路径就是控轧控冷。随着控制轧制和控制冷却技术的深入发展,充分发挥高速线材轧机技术装备优势,通过制定合理的控轧控冷工艺可生产符合新国家标准的螺纹盘条。国内已经有多家企业通过研究优化成份、完善控轧控冷工艺,不通过微合金化轧制出合格的 HRB400螺纹盘条。此技术路径生产的螺纹盘条外形美观,能耗低,能降低生产成本,但需要强冷设备能力,冷却控制不当,易出现魏氏体或贝氏体,从而影响产品性能。

2 高速线材轧机生产螺纹盘条生产工艺分析及优化

考虑到螺纹盘条与同规格光面盘条在生产工艺上的差异,在高速线材轧机上生产螺纹盘条,一般要从轧制参数负荷校核、微合金化、孔型设计、导卫及夹送辊设计、料型控制、控制轧制工艺、控制冷却工艺和时效作用等方面进行生产技术的开发与优化。

2. 1 孔型系统设计及其优化

螺纹盘条成品道次的压下变形与光面盘条存在较大差异,为保证纵肋的产生,成品道次须采用过充满轧制,同时为了确保横肋的充满度,成品道次须有一定的压下量。根据上述要求,一般须对成品前孔和成品孔进行重新设计,其余道次孔型一般可以与同规格光面盘条孔型相同。螺纹孔型设计参数的主要依据是最新国家强制标准 GBl499. 2—2007。如下为几个关键参数的确定。

内径:d=d0-Δ (1)

式中:d0为公称内径,mm ;Δ为允许偏差(0~0. 4 mm)。

横肋高度:h=ηh0 (2)

式中:h0为标准横肋高度, mm ;η为热膨胀系数,取1. 013。

纵肋是由于轧件在轧槽内产生过充满而在辊缝处形成的,所以纵肋的宽由辊缝值决定,在设计时采用逆推法把纵肋宽的基值定为辊缝值[2]。

根据第一次试轧过程的经验,外形尺寸表现为横肋充满度较好,外形尺寸基本能满足国家标准要求,但纵肋控制不好,偏宽导致不够美观且小10. 0规格负偏差过大。为此需要对孔型进行优化设计,调整了成品负偏差量,同时根据横肋的充满度情况,决定成品前孔与同规格光面盘条共用孔型,以减少在品种更换过程中的挽辊道次,优化后的成品孔型参数如表1所示。

2. 2 料型控制及其优化

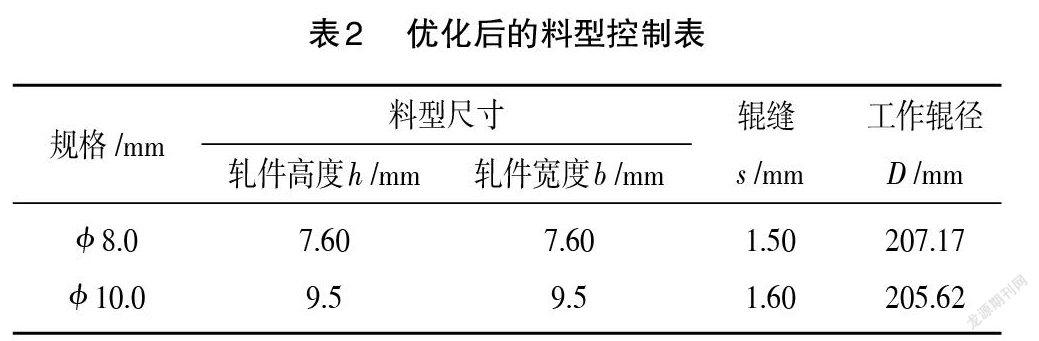

根据第一次试轧过程的经验,某些规格根据公式 h=ηh0计算出来的横肋高度在实际生产过程中难以充满,导致产品横肋高度偏下限,需要优化料型控制。通过调整成品負偏差量,适当增加成品压下量或增加刻肋深度进行优化,优化后的料型控制数据如表2所示。

2. 3 控制轧制工艺及其优化

控制轧制是一种通过预定的工艺程序来控制热轧钢筋的变形温度、压下量、变形道次、变形间隙和终轧后冷却速度的轧制工艺[3],目的是使奥氏体大量形成铁素体相变核,从而细化铁素体晶粒。控制轧制方法的主要有控温轧制、两阶段控制轧制、三阶段控制轧和低温轧制。控温轧制是完全再结晶型的控制轧制的工艺,道次变形量不低于奥氏体再结晶的临界变形量,全部变形要在奥氏体再结晶区进行,终轧温度不低于奥氏体再结晶温度的下限[3],相变以后能得到细小的铁素体晶粒。因铁索体晶粒尺寸与钢材的屈服强度、强度极限成正比,即铁素体晶粒尺寸越细小,钢材的屈服强度和强度极限就越高。

螺纹盘条控制轧制主要是控温轧制,因高速线材轧机布置形式和孔型配置已定,轧制工艺也基本固定。变形制度和孔型系统不易改变,除成品孔和成品前孔外,不太可能改变道次变形量,但可对温度制度进行控制,如改变加热温度、开轧温度、终轧温度等以实现控制轧制。依据螺纹盘条所要求得到的金相组织以及晶粒度,根据铁碳相图将开轧温度定在1020~1050℃,进入精轧温度定在890~910℃,吐丝温度定在960℃左右[4]。终轧温度是相对独立的控制变量,也是控温轧制的关键工艺参数之一,终轧温度影响自回火温度,从而影响相变后钢筋截面各点的组织状态。一般情况下,降低终轧温度是有利的,可使变形奥氏体的再结晶程度减小,甚至可完全抑制再结晶,不仅能降低对冷却能力的要求,还能提高钢筋的力学性能[5]。高速线材精轧机组都是集中传动,与棒材生产线有较大差异,而螺纹盘条成品道次为过充满变形,导致成品与成品前孔道次之间张力控制较为困难,通过优化配辊,使成品孔辊径大于成品前孔辊径以降低张力控制难度。

2. 4 控制冷却工艺及其优化

螺纹盘条轧后控制冷却工艺决定了钢材的最终金相组织和晶粒度大小,从而决定了钢材的最终综合机械性能。螺纹盘条不但要求有良好的力学性能,而且要求有良好的焊接性能,其金相组织一般要求为铁素体加珠光体,晶粒度等级9~10级。由于螺纹盘条规格小,单位体积钢材的热容量也就较小。螺纹盘条吐丝后如果其冷却速度会比较快,极易产生贝氏体组织[6],其结果螺纹盘条延伸性能恶化,出现冷弯脆断;如果冷却速度过慢,过冷奥氏体发生珠光体型转变,其强度不能满足螺纹盘条的机械性能要求。因此应选择出现少量贝氏体型转变的珠光体型转变的冷却速度,其强度和韧性最佳,使螺纹盘条具有良好的综合性能[7]。轧后冷却速度是控制冷却的重要参数之一,决定螺纹盘条控冷后的组织和力学性能。冷却速度与水温、水流量、水压、冷却器结构及螺纹盘条直径等诸多参数有关。通过制定水冷段控制水冷,吐丝温度以及散冷线参数,通过设定风机风量大小、开启台数,确保盘条钢筋均匀冷却,以降低通条性能差。根据生产试样的力学性能检验结果,抗拉强度和屈服强度偏高,需要对控制冷却参数进行调整优化,优化后的控制冷却参数如表3所示。钢种为 HRB335/HRB400,轧制规格为10. 0 mm ,终轧速度为58. 6 m/s。

3 微合金化对性能的影响

在螺纹盘条生产中,常加入微量合金元素如 V、Ti、Nb等,其作用机理和对性能的影响前面已作论述。在开发过程中,研究对比了钒铁和铌铁复合微合金化、钒氮合金微合金化对产品性能的影响,结果显示钒氮合金微合金化对提高产品强度尤其是屈服强度更加明显,钒铁和铌铁复合微合金化对强度影响相对较弱。这是由于氮能改变钒在相间的分布,促进碳氮化物的析出,也促进钒从固溶状态向V(c,N)析出相中转移,增强了沉淀强化作用,起到析出强化和细晶强化作用,使钒的析出强化作用充分发挥出来,从而节约钒用量。在工艺操作上应适当增加游离氮含量,采用钒氮微合金化技术对高强度低合金钢强度的贡献度超过了70%,在降低钒含量情况下仍可获得高强度螺纹盘条,从而降低了生产成本,也充分体现了钒氮微合金化在技术经济方面的优势。

4 时效对性能的影响

金属材料的机械性能随时间的延长而发生改变的现象称为时效,热轧钢筋在塑性变形过程中产生大量的位错、空位等点阵缺陷引起点阵畸变,从而产生残余应力。热轧钢筋塑性变形过程中储存的能量绝大部分(80%~90%)用于形成点阵畸变,使钢筋处于热力学不稳定的状态,随时间的延长会自然恢复到热力学自由焓最低的稳定状态,这是自然时效过程。而热轧钢筋在冷却过程中溶质原子C、N在固溶体中处于过饱和状态,产生以压应力为主的残余应力,同时高密度位错能起到钉扎作用,从而提高了钢筋的屈服强度。螺纹盘条终轧冷却工艺为水冷段控制水冷加散卷运送控制风冷,存在一定的残余应力,经过自然时效,钢筋中的残余应力得以释放,导致下屈服点下降。不同规格热轧钢筋的时效存在差异,小规格热轧钢筋自然冷却速度相对较快,其过饱和状态强一些,时效作用较明显"。螺纹盘条作为高线生产的小规格钢筋卷盘,在实际使用过程中,充分考虑时效的因素是非常必要的。通过取样研究自然时效对螺纹盘条力学性能的影响,分别为1周、2周、40天的时效时间。从力学性能检测结果看,强度总体呈下降趋势,时效影响较明显,但时效时间在1个月后强度趋于稳定。

5 结束语

通过对高速线材轧机生产螺纹盘条的轧制参数负荷校核、生产能力的计算、微合金化、孔型设计、导卫及夹送辊设计、控制轧制工艺、控制冷却工艺、时效作用等一系列生产技术和生产工艺的研究及优化,韶钢高速线材厂取得了HRB335/335E、HRB400/400E、HRB500/ 500E等规格螺纹盘条国家颁发的生产许可证。从而也證明利用高速线材生产线生产ф6.0~Φ10mm小规格螺纹盘条是完全可行的。相较棒材生产线而言,在高速线材生产线上生产的小规格螺纹盘条不但具有表面质量好,尺寸精度高、性能优良等优点,而且具有更高的生产效率。基本上也不需要较大的新设备投资和设备改造,具有投资少、见效快的优点且促进了建材产品的升级换代,也有良好的社会效益。

参考文献:

[1] 王爽. 微合金化配合轧后快速冷却对热轧带肋钢筋组织和性能的影响[D]. 沈阳:东北大学,2006

[2] 王丽慧,韩立涛,孙丽丽,等.HRB400热轧带肋盘条的研制与在高速线材轧机上生产[C]//中国金属学会第一届青年学术年会论文集,2002.

[3] 马占福.控制轧制和轧后控冷对钢材组织及性能影响的研究 [D].西安:西安建筑科技大学,2004.

[4] 郑团星,郭继亮,邱雄文. 螺纹盘条生产技术的开发与应用 [J]. 钢铁研究,2013,41(3):50-52.

[5] 何佳源.热轧钢筋控制冷却工艺研究[J].机电工程技术,2012, 41(3):39-42.

[6] 朱占涛,张文俊. 盘螺生产中贝氏体组织产生的原因及预防措施 [C]//全国小型型钢生产技术交流会论文集, 2008.

[7] 张孟一,卢定才,吕瑞国 . HRB400螺纹盘条的试制[J].江西冶金,2005,25(1):12-13.

[8] 项有兵,兰兰,刘善喜. 500 MPa级高强钢筋生产工艺及性能控制[J].河北冶金,2016(7):16-19.

[9] 张朝辉. 人工时效对HRB500 钢筋强度的影响研究[J].质量技术监督研究,2019(6):54-57.

[10] 岑风,张珂,褚峰. 影响 HRB600 螺纹钢筋强屈比的因素[J].上海金属,2018,40(6):29-33.

[11] 王建新. 含铌 HRB400E 热轧带肋钢筋时效分析[J]. 新疆钢铁,2020(3):31-33.

第一作者简介:何佳源(1969-),男,大学本科,高级工程师,研究领域为金属压力加工工艺及技术经济分析,已发表论文3篇。

(编辑:刁少华)