激光焊接应用于紫外 LED气密性封装

冯广智 叶言明 沈华明 陈冬冬 周智维 李军 周天琛

摘要:针对紫外 LED 激光气密性封装焊接工艺技术进行攻关,结合多年自主研发激光封焊设备、LED 封装材料和激光焊接工艺开发的经验,对紫外 LED 激光气密性封装关键技术进行了研究。对比分析了激光气密性封焊较其他封焊方法优势。应用自主研发的激光封焊设备进行完整的封焊工艺流程,验证了镭通自主研发的激光封焊设备及紫外光窗的工业化生产可行性。通过对单脉冲能量、基板与管壳间隙等工艺参数的调整,结合焊缝深度和气密性测试,验证激光气密性封装工艺的可行性,并且得到合适的工艺窗口。突破激光气密性封焊熔池深度控制、气密性优化等关键技术。为紫外 LED 激光气密性封装焊接的工业化量产提供实际数据基础。关键词:激光焊接;激光气密性封焊;紫外 LED 封焊

中图分类号:TG456.7 文獻标志码:A 文章编号:1009-9492(2021)12-0097-04

Application of Laser Welding in UV LED Airtight Packaging

Feng Guangzhi1, 2,Ye Yanming1, 2,Shen Huaming1, 2,Chen Dongdong1, 2,Zhou Zhiwei1, 2,Li Jun1, 2,Zhou Tianchen1, 3

(1. Zhuhai Leitong Laser Technology Co., Ltd., Zhuhai, Guangdong 519099, China;2. Zhongshan Leitong Laser Technology Co., Ltd.,Zhongshan, Guangdong 528437, China;3. Changchun University of Technology, Changchun 130013, China)

Abstract: The key technology of laser hermetic encapsulation of UV LEDs was studied by combining years of experience in independent research and development of laser sealing equipment, LED packaging materials and laser welding process development. The advantages of laser hermetic sealing over other sealing methods were compared and analyzed. The self-developed laser sealing equipment was applied to perform a complete sealing process, and the feasibility of industrial production of self-developed laser sealing equipment and UV windows were verified. Through the adjustment of process parameters such as single pulse energy, substrate and shell gap, combined with weld depth and hermeticity test, the feasibility of laser hermetic sealing process was verified and the suitable process window was obtained. Key technologies such as weld pool depth control and gas tightness optimization of laser gas tight seal welding are broken through, the practical data basis is provided for industrial mass production of UV LED laser hermetic package welding.

Key words: laser welding; laser hermetic sealing; UV LED sealing

0 引言

紫外 LED 具有环保无汞、寿命长、功耗低、响应快、结构轻巧等诸多优势。紫外 LED 在环境、生命科学和工业领域得到了广泛应用。由于其发射波长和光子能量的不同,近紫外 LED 广泛应用于油墨印刷、树脂固化、照明、标识等领域,而深紫外 LED 在消毒、空气和水净化、医疗、生化检测等领域具有广阔的应用前景[1]。因气密性封装可以有效提升 LED 的使用寿命,本文目的在于采用激光焊进行紫外 LED 的气密性封装,探究激光封焊工艺参数和气密性的关系,验证该自主研发紫外光窗的气密性能,获得合适的工艺窗口,以延长紫外 LED 的使用寿命。

目前国内外存在紫外 LED 气密性封装形式主要可分为3类:有机粘合剂包覆封装、玻璃结构贴装和 TO 型封装[1]。而就 TO 型封装而言,市场上存在激光封焊和超声封焊两种方法。

相比于传统焊接方法,激光焊接具有以下显著特点:(1) 高功率激光束经过聚焦后,光斑直径很小,功率密度高、能量集中,可达105~108 W/cm2,远远超过普通熔焊(102~104 W/cm2),焊缝深宽比大,一般达到5∶1以上;(2)焊接速度快,热影响区窄小,工件变形小,焊缝成型美观,焊后基本不需要后续处理,特别适合高精度工件之间的连接;(3)适用于高熔点、高热导率、物理性能差异较大的异种或同种金属材料焊接;(4)激光束能量可精密控制,移动速度可调,可与机器人共同组成多功能的加工系统,自动化程度高,可焊接难以接近的部位,尤其是光纤技术的快速发展,大大提高了其灵活性;(5)相比其他焊接方法,激光焊接加工的工件装配精度高,可以进行精密定位,焊缝间隙要求在很窄范围内[2-3]。

QCW激光器较其他激光器相比,其主要优势:能量输出更稳定、精细;具有大脉冲能量和高峰值功率的特性,脉冲能量稳定性高;光斑更小;可选择在脉冲模式和连续模式进行切换;设备体积小,具有多样兼容性。这些特点使得光纤激光焊接比其他焊接方法更适合于小尺寸工件,例如半导体气密性封装的焊接。

1 气密性封装焊接

半导体产业作为当代科学技术发展前沿,已经成为全球经济发展的重要引擎之一,在促进经济发展、产业转型升级方面扮演着越来越重要的角色。全球主要经济体也开始将半导体产业上升为国家战略发展核心地位[4]。我国已经是世界上较大的半导体市场,国内半导体产业供应链也已日趋完善,截至2021年,我国半导体国内市场已经达到数千亿美元的量级,且市场需求还在进一步增加。在美国限制对华出口半导体的大背景下,中国出台了一些列措施促进国内半导体产业的发展。

半导体器件产业分为集成电路和半导体分立器件两类。其中一部分半导体器件的芯片容易受到外界空气、水汽的影响而失效,所以对这类器件需要采用气密性封装。这类半导体器件包括 UVLED、晶振、声表滤波器以及某些 MEMS、传感器、微波器件等。

因此气密性封装技术成为半导体器件的一类独特的封装技术,就 UV LED 封装而言,针对紫外 LED 的封装,主要采用下列方法。

(1) 包覆封装。有机材料的包覆技术虽然成本低,但有机材料易通过吸收紫外进而产生光化学分解,导致透明度、光效降低,影响器件可靠性。

石英玻璃包覆封装同样使用有机材料作为粘合剂,器件在粘合层存在严重的反射损耗。日本日亚公司(NICHIA)早在2002年就推出了365 nm 以上的浅紫外 LED 器件,仍采用白光 LED 封装工艺,不需要额外的材料和设备,工艺成熟度高,成本相对较低[5]。但在紫外波段使用有机材料进行封装,有机材料会在紫外线的作用下发生分子离解破坏,出现老化,影响器件的可靠性[6]。

针对有机材料存在的上述问题,近年来国内外研究者逐渐采用玻璃、蓝宝石等无机材料代替有机材料封装白光以及紫外 LED 器件,特别是深紫外 LED 器件。玻璃具有物化性能稳定,如耐热和抗湿性好、透明度高以及耐腐蚀等,且具有制备工艺简单、成本低等优点,是一种非常理想的光学材料。

(2) TO 型封装。采用蓝宝石作为透明窗口,金属管壳作为散热支撑结构,通过激光焊接将金属管壳焊接在基板上,实现了对 UV LED 的气密性密封封装。整个结构不存在有机材料,有效防止紫外老化,提高了 UVLED 器件的使用寿命和稳定性[7]。

(3) 紫外 LED 表面贴装封装。包括三维玻璃盖板和三维陶瓷基板封装形式。前者将芯片贴装在平面陶瓷基板上,利用三维玻璃盖板与陶瓷基板间键合使芯片密封在玻璃腔体內。因石英玻璃不易加工,很难制备出含腔体的三维玻璃盖板,且需要满足玻璃盖板腔体与封装基板间可靠键合,制备难度较大。

目前,美国、日本和韩国在紫外 LED 技术领域处于领先地位,可以生产波长范围为255~400 nm的全系列紫外 LED 芯片与器件。前国内的 LED 加工企业生产紫外 LED 多采用半球形材料的直接封装,国外的紫外 LED 企业多采用直接封装,或采用将石英玻璃板进行 LED 表面贴装封装,但因其需要低温粘结,防止粘结过程的高温损伤紫外 LED 芯片的性能,所以其加工难度较高。

所谓气密性封装就是用不透气、不透水的材料制成的腔体将半导体芯片与周围的环境隔离开,通过消除密封过程中来自封装腔体的水汽并阻止工作寿命器件封装周围空气和水汽的侵入,来获得良好的长期可靠性。气密性封装是高可靠性的基础。大量经验证明,工作期间器件表面凝结的水是导致应用失效的主要原因。尤其在军用及航天工业中使用的半导体器件常常在极端环境下工作,更是需要气密性封装来实现高可靠性长寿命。

普遍使用的气密性封装材料是金属、陶瓷、玻璃,这3种材料对水汽的渗透率很低,比任何塑料都低几个数量级,因此采用塑料材料的封装是无法实现长期的气密性和半导体器件可靠性的。

气密性封装半导体器件的封装结构多种多样,但却有共同的特征(如图1所示),由管壳、盖帽、芯片、电极4个部分组成,通过气密性焊接方法把芯片密封在由管壳和盖帽组成的腔体中,管壳上会有电极用于半导体器件的外部电接触。

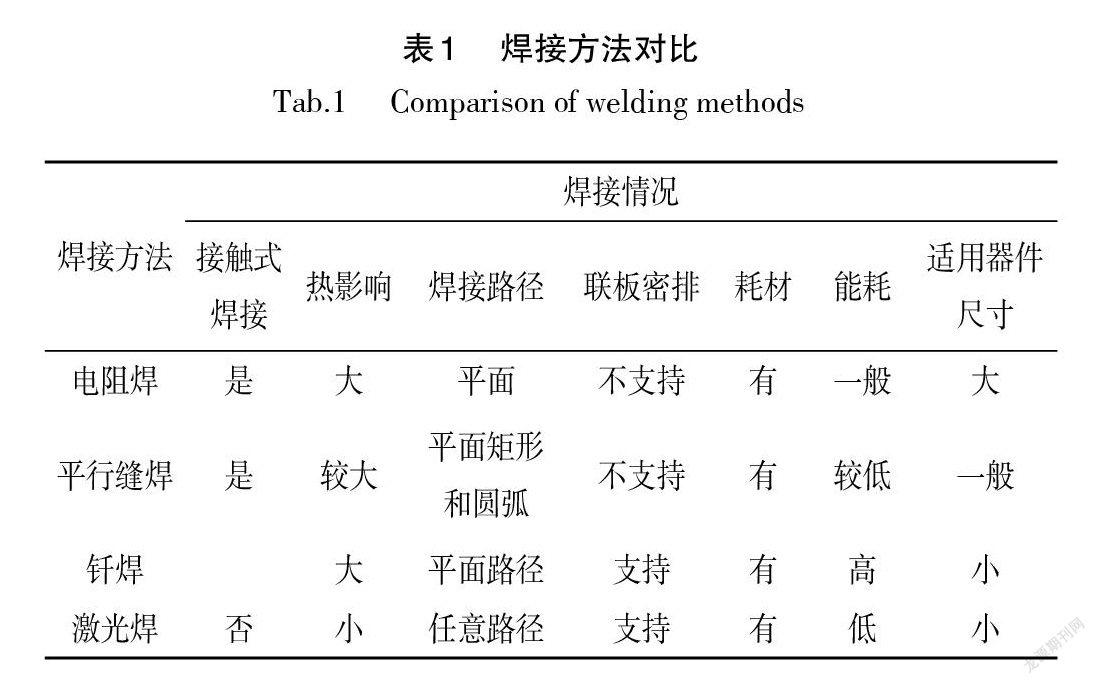

应用于半导体器件气密性封装的气密性焊接方法主要有电阻压焊、平行缝焊、钎焊、激光焊,其优缺点如表1所示。

电阻压焊使用比较成熟,即利用管壳和盖帽之间的接触电阻发热实现焊接,主要用于尺寸较大的 TO 型金属管壳器件,不适用于微小尺寸的气密性封装,也不适用于陶瓷管壳封装。

平行缝焊的基本原理也是电阻焊,其采用两个电导率高的铜质滚轮分别压在管壳上的两端,两个滚轮之间施加电流,同样利用盖帽和管壳之间的接触电阻发热焊接,滚轮在滚动过程中实现焊接路径的逐点焊接。平行缝焊只能实现平面矩形和圆弧的焊接,并且半导体器件不能够实现联板密排,要留出半导体器件之间的外部间隙给滚轮以操作空间;半导体器件的管壳和盖帽也必须留出较大的工艺边来给滚轮的滚压以空间,对于光电器件来说,同样尺寸的器件工艺边大,也就意味着留给发光窗口的面积较少了,会减少光电器件的出光效率。

钎焊是一种高可靠性的气密性封装方法,通常采用金锡合金 Au80Sn20作为焊料,即焊料中80%是金,20%是锡,因此焊料成本很高,造成半导体器件的封装成本很高。

传统焊接更多是依赖于焊接人员自身的工作、工艺技术经验实现高质量焊接,而激光焊接可通过调节激光参数对焊接结果进行高精度控制[8]。激光焊接在近些年应用越来越广,其具有非接触式焊接,局部升温,任意焊接路径,焊缝窄可支持微小器件焊接,焊接稳定性好,成本低,无污染等优点,正在逐渐取代部分传统焊接方法。

综上,激光焊接相比于其他焊接方法,具有相当的技术优势,以下将主要介绍利用激光封焊在 UVLED 焊接应用中的实验。

2 紫外 LED气密性封装的必要性

紫外 LED 对外界环境中水蒸气等有害气体十分敏

感,水蒸气浸入封装体内会对芯片和电路层造成破坏,影响 LED 使用寿命。有机材料在长期使用过程中存在严重的热降解和紫外线老化,为了提高紫外 LED 可靠性,在全无机封装材料基础上还必须采用气密封装,将芯片封装在密闭腔体内(空气或惰性气体环境等),以避免外界环境影响[8-9]。

3 紫外 LED光窗激光气密性封焊试验

3.1 试验参数

为了探究焊接参数对焊接效果及气密性的影响,寻找合适的工艺窗口,对影响焊接结果的工艺参数进行实验分析[10]。采用镭通激光自主开发的激光封焊设备(1064 nmQCW 激光器,聚焦镜160 mm ,脉冲频率100 Hz ,焊接速度10 mm/s ,单脉冲能量10 mJ ,视觉定位精度0.005μm ,焊接精度0.02 mm)对 UVLED 器件进行焊接。该激光封焊设备采用扫描振镜实现光束的调节,其特点:(1) 焊接精度高、焊缝宽度较小且可调、热影响区域小[11];( 2)具有焊缝质量高,没有气孔,成型好等优点[12]。

焊件盖帽采用镭通激光自主研发的紫外光窗。UV- LED 器件结构如图2所示。

3.2 实验结果

单脉冲能量及焊接效果如表2所示。由表可知,当单脉冲能量大于12.12 mJ 时,可以获得无裂纹的焊缝。且当单脉冲能量为21.51 mJ和23.46 mJ时,焊缝均匀且无裂纹。

单脉冲能量对应焊缝深度如图3所示。单脉冲能量对应气密性如图4所示。由图3可知,焊接深度随单脉冲能量的增加而增加。由图4可知,气密性随单脉冲能量的增加而增加,且在单脉冲能量为21.51 mJ 和23.46 mJ 时气密性达到9×10-11最佳值。但当单脉冲能量为27.13 mJ 时,焊接深度为0.08 mm ,此时气密性由9×10-11迅速下降至5×10-11,说明焊缝深度的变化直接影响气密性,且需要通过调整单脉冲能量,将焊缝深度调节到合适4 基板与管壳间隙对焊接结果影响

本实验选择不同的基板与管壳间隙,单脉冲能量固定。通过在红墨水与水配比1∶1的液体中进行1 h以上的煮沸试验,进行气密性测试。如表3所示,实验结果表明当基板与管壳间隙为0.08 mm和0.1 mm时,气密性测试不达标。当板与壳间隙在0.05 mm和0.01 mm时,气密性达标,且随着板与壳间隙的减小,气密性由10-2到10-3量级的提高。焊缝情况随着板与壳间隙的减小,由最初的焊缝烧穿到形成稳定且宽度均匀的焊缝,说明板-壳间隙影响熔池的热量分布,从而影响熔池形貌和气密性。

上述实验提供了紫外 LED 激光气密性封装的单脉冲能量、基板与管壳间隙两个工艺窗口,为紫外 LED 激光气密性封装的工业化量产提供数据支撑。

5 結束语

本实验证明了激光焊接用于紫外 LED 激光气密性封焊是完全可行的,镭通激光自主开发的激光封焊设备和封装材料已被多个 LED 上市公司采购,经过多年使用证明,激光封焊是可以实现批量稳定性的气密性封焊工艺。并且激光封焊除了在 UVLED 领域能够实现高可靠性的封装之外,在晶振、微波器件、MEMS器件等领域都可以实现气密性的封装,只是在不同的器件领域应配合不同的管壳和盖帽结构,镭通激光将继续致力于半导体器件激光封焊设备和工艺水平的提升,同时配合开发半导体器件气密性封装的盖帽结构。

参考文献:

[1] Peng Yang,Liang Renli,Mou Yun,et al. Progress and Perspective of Near-Ultraviolet and Deep-Ultraviolet Light-Emitting Diode Packaging Technologies[J].Journal of Electronic Packaging,2019(4):1151-1154.

[2]林元航.激光焊接技术及其在汽车工业的应用[J].机电工程技术,2016,45(5):21-24.

[3]王少华,郭亮,庞振华,等.不锈钢薄板光纤激光焊接的组织与性能觹[J].机电工程技术,2011,40(1):52-53.

[4]黄晓莉.中美博弈背景下半导体供应链安全保障措施[J].现代雷达,2021,43(8):103-104.

[5]彭洋.高光效高可靠紫外 LED 封装技术及其应用研究[D].武汉:华中科技大学,2017.

[6] Janchan Huang,Yingpo Chu,Ming Wei,et al. Deanin. Comparison of epoxy resins for applications in light-emitting diodes[J]. Ad? vances in Polymer Technology,2004,23(4):298-306.

[7]彭洋, 陈明祥, 罗小兵.深紫外 LED 封装技术现状与展望[J].发光学报,2021,42(4):542-559.

[8]何平, 卢佳迪, 熊哲立,等.薄板无痕激光焊接关健技术研发及产业化应用[J].机电工程技术,2021,50(S1):54-55.

[9]彭洋, 陈明祥, 罗小兵.深紫外 LED 封装技术现状与展望[J].发光学报,2021,42(4):542-559.

[10]吴金财.激光焊接技术在微波组件壳体气密封装中的应用研究[D].南京:南京理工大学,2009.

[11]刘怀亮,周邵巍,马修泉,等.激光摆动焊接6061铝合金板材焊缝成形工艺研究[J].机电工程技术,2020,49(2):65-67.

[12]弓辉.激光焊接在火工品生产工艺中的应用[J].机电工程技术,2015,44(12):140-141.

第一作者简介:冯广智(1984-),黑龙江人,硕士研究生,工程师,研究领域为激光微纳加工制造。

(编辑:刁少华)