JSDB-19型双速绞车关键部件强度分析

康晓光

(潞安化工集团 潞宁煤业有限责任公司,山西 宁武 036706)

0 引言

煤炭在我国所消耗的化石能源中占据着65%的份额,所以煤炭的开采对保障经济的发展以及社会民生需求等方面具有重要意义。为了提高煤矿的开采效率,近年来煤矿开采设备有了一个较大的进步,尤其是机械化、自动化的发展,使得煤矿产量得到进一步提高。但随之而来的就是开采设备结构安全的问题,如何保障煤矿开采设备在高强度、重载荷等的作用下安全可靠是一个重要的研究领域。

矿用绞车属于井下煤矿开采作业的辅助运输设备,双速绞车具有快、慢两种配速,适用范围更广,在低速状态下的牵引质量较高速时的牵引质量更大。不同的调速适用于不同的应用场景,双速绞车由双联齿轮结构和一个内齿圈以及一个可滑动的齿轮组合而成,因此绞车的双齿轮结构的可靠性对保障绞车的稳定性具有重要意义。本文以JSDB-19型双速绞车为研究对象,采用ADAMS动态仿真软件对绞车关键部件进行强度分析。

1 JSDB-19型双速绞车结构特征

JSDB-19型双速多用绞车由电动机1、联轴器2、变速箱3、卷筒机构4等组成,其结构示意图如图1所示。该绞车电机选用了ZC150M型驱动电机,电机额定功率为8 kW,额定工作转速为1 100 r/min。

1-电动机;2-联轴器;3-变速箱;4-卷筒机构

该绞车特点如下:

(1) 具有两种调速,低速时平均速度为6 m/min~10 m/min,高速状态下平均速度为50 m/min~70 m/min,通过双齿轮离合内齿方式实现速比较大的两档切换,具有较强的实际应用意义。

(2) 在煤矿开采中可实现一机多用,代替调速绞车、慢速绞车、运输绞车等设备。

(3) 设计使用寿命长,稳定性与可靠性较高,同时具有机构紧凑等优点,可以在狭小的空间内使用。

2 有限元模型的建立

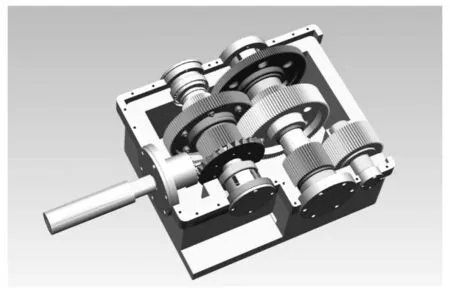

使用UG创建双速绞车减速器三维实体模型,如图2所示。

图2 双速绞车减速器三维模型

JSDB-19型双速多用绞车传动系统中低速轴的转动速度低,传递的功率较大,受到的扭矩较大。根据实际的应用情况,本文选择低速传动轴以及轴上齿轮作为分析对象。

在建立有限元仿真模型时,将模型中较小的特征去掉,如倒圆角、小孔等。轴与齿轮的材料均使用45钢,材料的弹性模量为206 GPa、泊松比为0.3、密度为7.8 kg/mm3、屈服强度为482 MPa。

根据齿轮传动的特点,模型网格划分选择单元类似的四面体单元,使用软件自由网格划分方法来划分网格。网格单元基本尺寸设置为20 mm,单元类型设置为solid45,最终计算分析得到的有限元模型共有54 714个单元、72 562个节点。

低速轴两端由轴承支撑,在工作时轴与齿轮一起转动,轴与齿轮之间靠键锁紧,仿真分析时将轴与齿轮作为单独的对象施加载荷与边界条件。在不考虑轴与轴承以及齿轮之间装配误差的情况下,轴两端位移约束为零,约束轴的径向旋转自由度;齿轮为主动件,模型进行简化处理,认为轴与齿轮之间是刚性连接,对齿轮安装面施加固定约束。在驱动电机的输入功率为6 kW,转速为45 r/min工况下,齿轮传递的扭矩为1.8×106N·mm,在齿轮最恶劣工况下法向载荷为18 kN,齿轮的载荷传递为全齿宽接触。

3 有限元分析计算结果

采用ADAMS动态仿真软件计算最恶劣工况条件下低速转轴与其上传动齿轮的应力与应变。

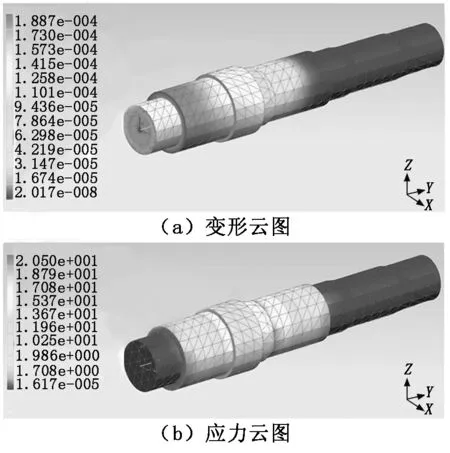

3.1 低速转轴计算结果

低速转轴计算结果如图3所示。轴的最大变形量为1.887×10-4mm,变形相对较小;轴的最大应力值为20.5 MPa,远小于材料的屈服强度;最大应力与变形分布与轴和齿轮实际啮合的情况类似,最大应力值出现于低速齿轮与轴相接触的地方。根据计算结果,轴的设计满足结构强度要求。

图3 低速转轴计算结果

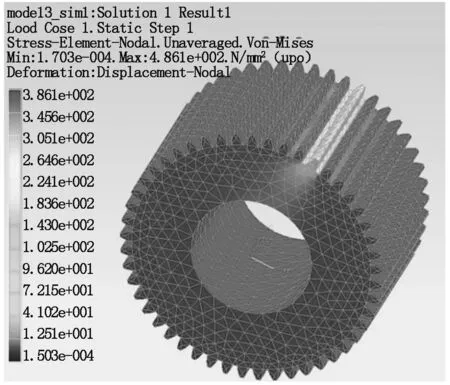

3.2 齿轮计算结果

齿轮的应力云图如图4所示。齿轮最大应力值为386 MPa,出现在齿根位置,小于材料的屈服强度482 MPa,满足结构强度的设计要求。但最大应力值与材料屈服强度接近,齿根处最容易产生齿轮轮齿断裂失效,应对齿轮齿根位置应力集中情况进行处理。可以采用在齿轮根部圆弧过渡等方式来降低齿根的应力集中情况,同时应注意齿轮啮合过程中不要发生偏载现象,如此将造成齿轮过度磨损。

图4 齿轮应力云图

4 结语

双速绞车对于保障煤矿的安全开采具有重要作用,为了提高双速绞车的可靠性以及经济效益,以JSDB-19型双速多用绞车为研究对象,利用ADAMS动态仿真软件对绞车关键部件进行了强度分析。分析结果显示,齿轮轴最大应力为20.5 MPa,应力值远小于材料的屈服强度,最大应力值位于与齿轮相基础的区域,相对比较安全;齿轮的最大应力值为386 MPa,小于材料的屈服强度,但齿根位置存在较为明显的应力集中。提出对该齿轮的结构优化建议,即在齿根部应采用圆角过渡以减小应力集中,齿根位置是齿轮的薄弱区域,应注意针对该区域的结构优化设计。该研究对双速绞车变速箱结构的设计具有参考意义,对于提升双速绞车的可靠性具有重要意义。