变壁厚铜锌合金管激光熔覆应力场数值模拟分析

魏坤坤,黄 勇,,郭 辉 ,李 强 ,马文涛

(1.新疆农业大学 机电工程学院,新疆 乌鲁木齐 830052;2.新疆工程学院 机电工程学院,新疆 乌鲁木齐 830023)

0 引言

铜和铜合金是与人类生活和工业生产有着紧密联系的重要金属材料之一,它具有优良的导电导热性能、耐腐蚀性能和良好的机械加工性能等,被广泛应用于交通运输、冶金、微电子以及国防工业等领域[1-3],但是纯铜和铜锌合金在硬度和耐磨性方面性能较差,影响了它的实际应用[4]。采用表面强化技术可以提高铜合金的硬度和耐磨性能,而目前表面改性技术主要有电镀、热喷涂和激光熔覆技术。电镀技术具有一定的局限性,如制备周期长、镀材有限、污染环境等[5];热喷镀技术与基体是机械结合不是冶金结合,因为结合强度低,受到较大摩擦时会出现剥落问题[6];激光熔覆技术可以制备与基体冶金结合的涂层,使表面结合强度达到最大,同时该技术具有功率大、能量集中、快速融化基体和粉末快速凝固、绿色无污染等优良特性,目前在表面强化和修复中得到广泛应用[7-9]。通过对铜基体预热300 ℃后使用CO2激光器在3.2 kW输出功率下获得了冶金结合的熔覆层,可知预热可以提高铜基体对激光的吸收率从而降低激光熔覆的功率,但温度过高可能会导致铜合金基体性能的降低,甚至会造成薄壁铜基体熔穿[10,11]。

在壁厚为3 mm和10 mm组成的不同壁厚型铜锌合金圆管的外圆表面进行激光熔覆,由于零件的壁厚不同,零件的冷却速度也不相同,而激光熔覆后的残余应力一般与熔覆零件的温度场有关,被熔覆零件区域的温度如果短时间内快速上升然后又快速下降,会造成被熔覆零件发生热膨胀,热膨胀过大会造成裂纹。引成热膨胀的原因与温度、材料热膨胀系数有关,被熔覆零件的结合区由于基材和熔覆材料不同,两者的热膨胀系数也不同,造成的热膨胀程度也不同,当热膨胀程度差距过大会使被熔覆零件在熔覆区域产生热应力,严重者出现裂纹。熔覆层在冷却的同时,由于基材和熔覆材料的不同会发生相变和体积变化,从而产生相变应力。由于热应力和相变应力的存在以及熔覆区域材料的膨胀系数不同会产生应力残留,可能使熔覆区域产生裂纹。被熔覆区域的温度先急速升高又快速降低,在这个过程中当内部的残余应力超过被熔覆零件本身的屈服强度极限时,会造成熔覆区域变形。

由于被熔覆零件材料为铜锌合金,同时又是变壁厚零件,它在低温时激光吸收率较低,故先对其进行预加热,当基材加热到300 ℃时熔覆效果最好,同时能消除部分残余应力。用此时的温度做熔覆标准,制定熔覆工艺路线,忽略其他外界因素的影响。

1 公式表达式的建立

1.1 应力场热源模型

熔覆表面加载激光热源类似高斯热源模型,用高斯函数分布,表示为:

(1)

其中:q(r)为热流密度,J/(m2·s);Q为单位时间实际吸收的热能,W;R1为激光有效加热半径,mm;r为热影响范围上某点距加热中心的距离,mm。

1.2 基体激光吸收率公式

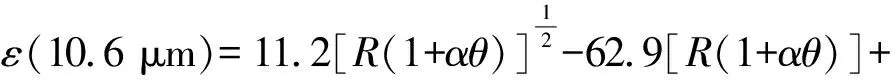

其激光波长为10.6 μm时铜锌合金的激光吸收率计算公式:

(2)

其中:ε为材料的激光吸收率;R为材料的电阻率,Ω·m;α为材料电阻温度系数,℃-1;θ为材料当前温度,℃。

从式(2)中可知激光吸收率与温度有关,温度越高吸收率越高。

2 有限元模型的建立

2.1 材料属性

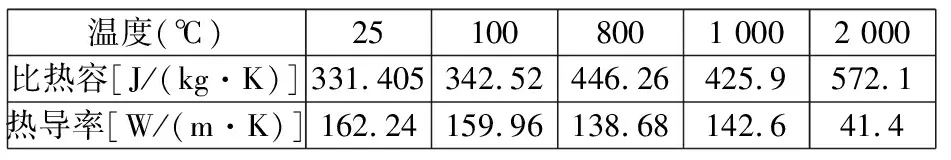

应力场模型建立前需要先设定材料的物理参数,铜锌合金的热物理参数见表1。

表1 铜锌合金热物理参数

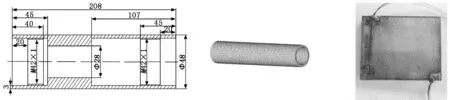

2.2 网格的划分和求解

为了求解精确和提高模型精确度选择使用8节点六面体网格单元。模型尺寸以实际测量为基准进行取整优化,为了节省求解时间和资源,熔覆层以矩形圆环进行模拟,对铜管网格进行粗略划分,对熔覆层网格进行精细划分,零件尺寸和有限元网格划分分别如图1和图2所示。

2.3 熔覆实验

数值模拟前探究温度对铜锌合金激光吸收效果的影响。用金属胶将热电偶末端固定在铜锌板上,常温下对铜锌板进行熔覆,无法形成熔池,只在表面形成了部分机械结合熔覆层渣。通过陶瓷加热片对铜锌板进行预热处理,用热电偶检测铜锌板实时温度,由于受周围温度环境影响和铜锌板散热快,当温度在100 ℃、200 ℃左右时都无法形成有效熔池。当热电偶温度显示350 ℃左右时进行熔覆,由于没有陶瓷加热片的包裹加热,进行熔覆时铜锌板温度已经降到300 ℃左右,此时在铜锌板上形成了有效的熔覆层。由此得出当铜锌板温度低时激光吸收率低,不能形成有效熔池,当预热到300 ℃左右时铜锌合金的激光吸收率增加,可以进行熔覆。铜锌合金板熔覆实验结果如图3所示。

图1 零件尺寸 图2 有限元网格划分 图3 铜锌合金板熔覆实验

2.4 温度场分析

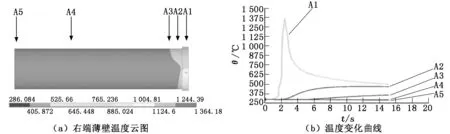

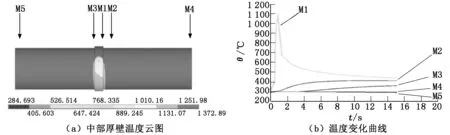

由前面实验数据得出当温度预热到300 ℃时熔覆效果较好,所以进行温度场分析时以温度300 ℃为起点分析。该零件的两端为薄壁、中间为厚壁,得到的分析结果如图4和图5所示。由图4可以看出,薄壁区域温度场最高温度在1 360 ℃左右,熔池的温度在1 300 ℃左右,且温度下降趋势与高斯热源模型相似。由图5可以看出,厚壁区域温度场最高温度为1 370 ℃左右,熔池的温度在1 100 ℃左右。薄壁与厚壁熔池温度相差200 ℃,分析原因是由于输入的热量大致相同,厚壁部分分摊的热量不同,导致厚壁熔池温度略低于薄壁。

图4 薄壁单道温度场模拟

图5 厚壁单道温度场模拟

3 激光熔覆应力场分析

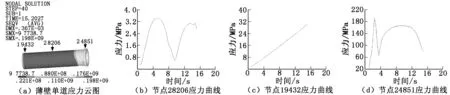

3.1 薄壁应力场分析

在进行求解前对零件添加固定约束,将求得的温度场作为载荷物理量进行应力场求解,设置初始温度300 ℃。基于以上分析得到铜锌合金管单道熔覆后薄壁处的应力分布,如图6所示。由图6可知:最大应力在被熔覆区域和热影响区,在固定端有较小的应力集中,但远小于被熔覆端;节点24851的应力值最高为198 MPa,原因是激光束照射基体时输入大量的热量,使基体快速升温和冷却产生了热应变和相应变,基体和熔覆层材料不同所以他们的膨胀系数不同也会产生应力;节点28206受基体升温也出现应力,但与节点24851相比基本可以忽略不计;而节点19432处于固定端,离熔覆端较远,没有后续热量输入,处于自然冷却且一直与夹具热交换,受到夹具固定阻止了零件的形变,故应力有不断上升趋势。

图6 薄壁应力分布

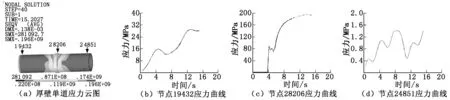

3.2 厚壁应力分析

厚壁应力分布如图7所示。由图7可知:应力集中最大的区域在熔覆层和基材连接部分,由于熔覆层和基体材料不同,所以热膨胀系数不同,零件厚度不同导致温度分布不均匀会产生热应力,严重时会在被熔覆区域产生裂纹影响熔覆的质量;节点28206在熔覆完成一圈之后最大应力达到196 MPa左右,主要原因是零件熔覆结束后没有热量的持续输入所以温度快速降低,零件厚度不同导致温度下降不均匀,出现应力集中;节点19432位于左端固定薄壁处,熔覆时向两端导热,由于卡具和零件材料不同、热膨胀系数不同,所以出现了应力值上升,左端薄壁区域的应力明显小于厚壁区域;而在右端薄壁没有固定约束的24851节点处应力值很小,与厚壁熔覆区域相比可忽略不计。由此可以得知,在厚壁部分进行熔覆时应力的大小与材料属性、温度、约束有关。

图7 厚壁应力分布

4 激光熔覆实验

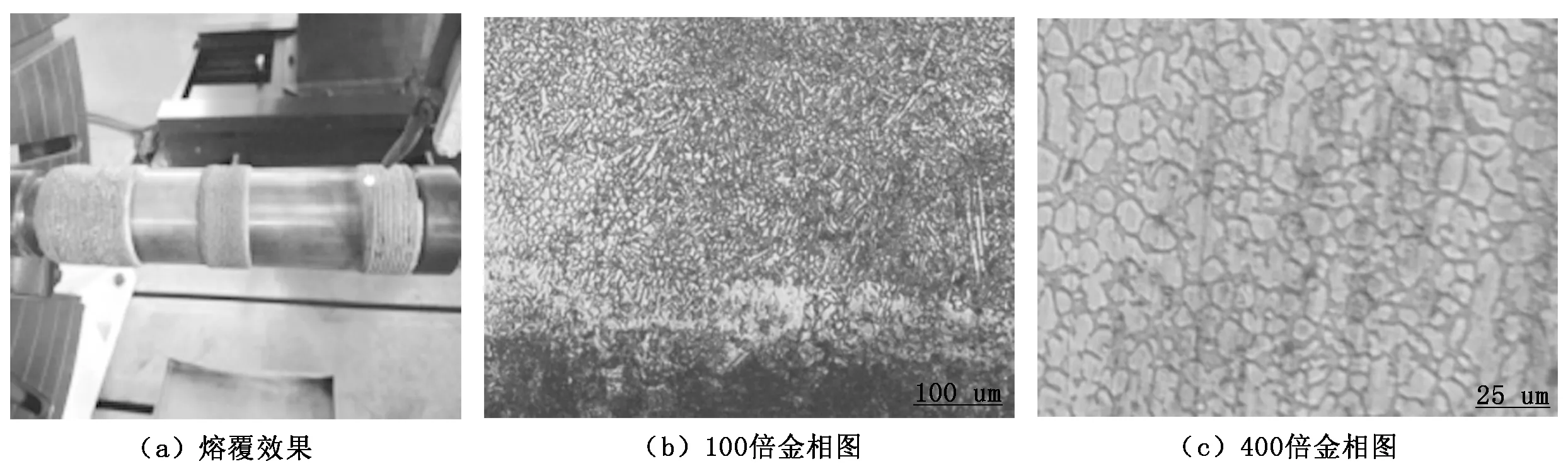

由上述得出最佳熔覆工艺方案,先熔覆两端薄壁最后熔覆中间厚壁部分。熔覆参数的设定为:厚壁端激光功率1.5 kW,扫描速度0.005 m/s,壁厚进行连续熔覆;薄壁端激光功率1.2 kW,扫描速度为0.005 m/s,由于薄壁所以降低激光功率以免造成熔穿,进行间隔熔覆以免温度过高。熔覆后的零件熔覆层厚度均匀无明显裂纹和气孔,熔覆层与基材结合良好,达到实验的要求。熔覆图和金相显微图如图8所示 。

图8 熔覆图和金相显微图

5 结论

(1) 建立了变壁厚激光熔覆模型,模型求解结果和熔覆后的实验结果相一致。薄壁区域和厚壁区域应力明显不同,厚壁区域节点应力大于薄壁区域节点应力,且在没有约束薄壁部分应力较小。

(2) 分析了熔覆区域材料的不同导致的热应力不同,薄壁区域应单道熔覆以避免热量聚集造成应力集中,从而导致裂纹和气孔出现甚至造成基体熔穿。厚壁区域可以进行多道连续熔覆,厚壁区域抵抗屈服强度能力较大,表面熔覆结果良好,无明显裂纹和气孔,达到我们需要的效果。得出的结果验证了熔覆方法的正确性和可行性。

(3) 制定了熔覆变壁厚零件的最佳工艺路线,给后续的研究提供了思路和方法。

(4) 通过对零件实验前的预热,解决了铜锌合金在低温时对激光吸收率低的问题,在低功率下对薄壁进行单道熔覆,高功率下对厚壁进行多道连续熔覆,制备出了与基体冶金结合良好的熔覆层,熔覆层组织致密、无气孔和裂纹等缺陷。