冰箱管翅式蒸发器应用研究

李伟 李小红 王一鸣 高志谦 逯兆栋

1.美的冰箱事业部 安徽合肥 230601;2.河南新科隆电器有限公司 河南新乡 453002

1 引言

现阶段,冰箱已经是用户家中不可或缺的电器之一,给用户的烹饪和休闲生活带来了很大便利。除了满足人们日常对食品保鲜储存和快速冷却的功能外,冰箱还附带了越来越多的属性不断满足人们更多的需求,如制冰、干湿分储、解冻等等,但究其根本,其最主要的功能还是制冷并保存食物。目前市场上冰箱的制冷类型多种多样,如蒸气压缩制冷、半导体制冷、磁制冷、相变储冷类等,但超过90%以上的冰箱制冷类型还是采用蒸汽压缩式的制冷系统。其主要的4个工作流程:压缩、冷凝、节流和蒸发,分别由冰箱内的压缩机、冷凝器、毛细管和蒸发器4个部件辅助来实现,达到持续输出冷量对物品进行冷却的目的。其中蒸发器是整个制冷系统中承载制冷剂和间室进行换热的媒介。

2 冰箱用蒸发器

纵观冰箱的发展历程,从换热类型角度来看,基本是沿着直冷到风冷的路线发展。直冷的优点是控制简单,故障率少,相对于风冷保湿较好;但不足在于间室温度均匀性比风冷差,且需要人为干预才能进行化霜。而风冷的优点在于可以经由送风较容易地实现多温区,间室的温度均匀性控制较好,除霜也可以自动控制;但不足之处也很明显,冰箱的开放空间容易风干,尽管现阶段冰箱也有各种保湿手段,但大多不外乎是制造密封空间,避免送风直接吹扫或采用辅助加湿的方式;另外风冷的辅助制冷部件较多,故障率也大大增加。虽然现在已有结合两者优势的风直冷冰箱,但种类和数量还较少,可以预测在今后一定时间内,市场主流还是向风冷冰箱发展。与之对应,冰箱蒸发器从早期的光管缠胆、板管贴敷、吹胀板、丝管,发展到现在的管翅式,在满足其功能要求的基础上,蒸发器始终遵循的发展逻辑就是:成本低廉、质量可靠、换热优良。

对于风冷冰箱蒸发器类型,虽然一直有一些新类型换热器在研究,如微通道[1]、热管等,但都还因为存在部分问题(结霜、化霜等)未达到可应用阶段,所以现阶段主要还是以管翅式为代表。考虑到冰箱的运行工况,冷冻间室制冷到-18℃,稳定后的蒸发器工作温度一般在-23℃左右,此工况下,间室空气中含有的水分在循环过程中极易凝结到蒸发器、间室、风道的表面。所以冰箱的结构在设计时,除了满足功能结构需要外,这些表面都要求尽量平整光滑,以便结霜和化霜时融霜水可以顺畅地排走,避免堆积引起的各种不良情况。因此,冰箱管翅式蒸发器的翅片一般都设计为光滑平片类型,虽然平片对换热而言不是最佳方案,但综合考虑性能和使用可靠性,却是现阶段比较好的选择。

现有冰箱管翅式蒸发器常用的类型为斜排(如图1右)和直排(如图1中)。对比两者的优缺点:斜排的制作工艺较为简单,翅片面积大,排水较为顺畅,相同高度尺寸内排布的换热管排数相比直排多,管路中间无焊接点,可靠性较高;而它的不足在于管翅之间的接触非全包形式,两者之间的换热有一定损失。相较而言,直排的管翅接触换热较好,但不足在于制作工艺相对复杂,且管排列数大于2列时,中间至少有1个连接焊点,密封可靠性降低;另外和斜排相比,相同管排数占用高度尺寸更大。

基于以上两种管翅式蒸发器类型的优缺点,现在行业内,还设计出了一种斜胀类型的管翅蒸发器(如图1左)。其采用类似斜排的纵向管排倾斜方式,减小高度方向上管排占用尺寸,同时采用类似直排管翅之间为全包形式,用于提升两者接触换热。

图1 斜胀(左)/直排(中)/斜排(右)管翅式蒸发器

此外,近年来参考空调行业换热器对管径逐渐减小的研究[2,3],各大冰箱换热器生产厂家也推出了小管径换热器,相较于现阶段普遍采用的8 mm管蒸发器,将管径减小到6.35 mm。虽然现在冰箱厂家大批量的应用还较少,但如果在性能上可以匹配合格,考虑到充注量和材料的减少的优势,在后续会有很大的应用前景。

同时,在国外市场上,还有一种螺旋针刺式的蒸发器在使用,其结构是在管上螺旋缠绕毛刷状针型翅片,因环绕的异型毛刷状翅片有很强的扰动性,从而换热效率相比片状翅片更高,但相对这种类型的翅片也更容易结霜,还需要根据实际使用情况进行评估。

综上,现有冰箱管翅式蒸发器种类较多,且上述类型的管翅式蒸发器都在被设计人员使用,但现阶段基本就是凭借工程师各自经验和习惯选用,究竟孰优孰劣暂时都没有人能准确的回答。基于此,本文对现阶段国内冰箱市场上在使用和有一定应用前景的管翅式蒸发器进行比较,从工艺、成本、性能(单体仿真单体换热量测试和整机测试)、使用可靠性方面,分析各个类型蒸发器的特点,以及在现阶段应用还存在的问题,给出验证后的结论,为后续冰箱蒸发器的选型应用提供参考。

3 蒸发器应用对比

3.1 方案设计

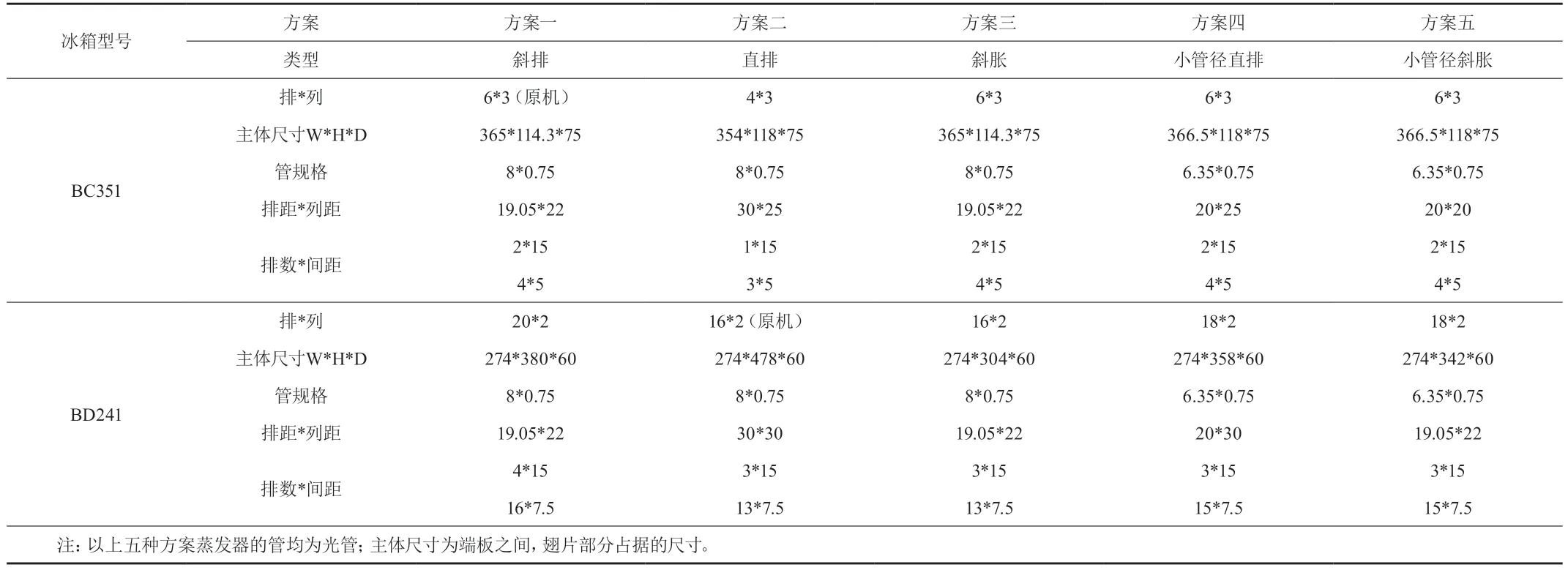

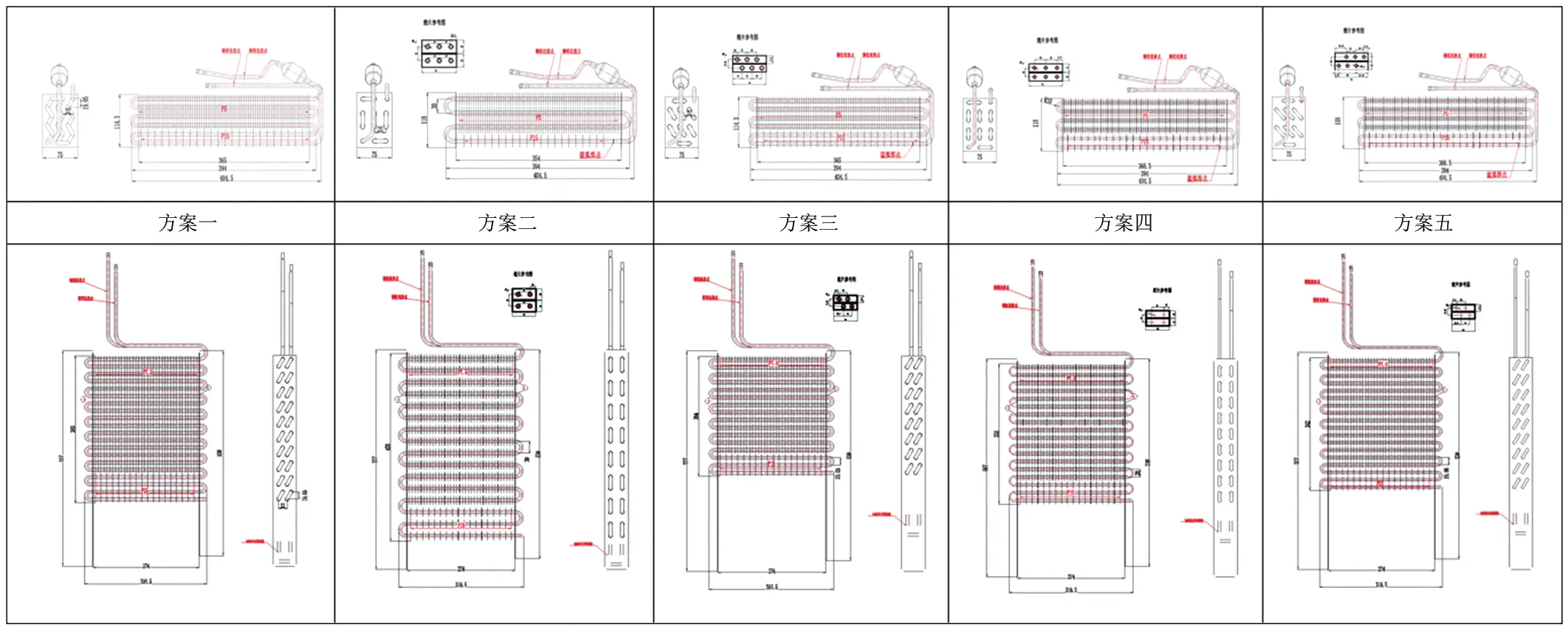

基于上述冰箱行业内在用管翅式蒸发器的类型,本文选取斜排、直排、斜胀和小管径四种类型的蒸发器进行对比。所选的四种蒸发器方案分别基于我司一款351 L风冷冷藏箱和一款241 L风冷冷冻箱进行设计验证。同时,为了在相同管径下对不同类型蒸发器进行对比,对小管径方案除了直排方案外,增加斜胀方案同步进行对比,共计五种方案,具体设计参数如图2、表1所示。

表1 两个型号五种方案设计参数

图2 两个型号五种方案图示(上方为型号BC351,下方为型号BD241)

方案设计时为了减小干扰因素,在保证安装的同时,所设计的各个类型蒸发器方案外形尺寸相近,要求宽度、厚度尺寸相同,高度尺寸可做部分调整。其中型号BC351因蒸发器纵向仅有6排管,主体部分高度114.3 mm,为保证足够的除湿能力,要求在后续方案设计中,高度相差在±5 mm以内;型号BD240蒸发器纵向有16排管,主体部分高度480 mm,因原机为直排,每排管之间的距离为30 mm,而考虑到现有行业内斜排、斜胀类型模具,每排管之间的尺寸相比直排减小。因此在设计方案时,如果为了保证高度接近原机尺寸势必会增加较多的管排数,相应管材成本增加较多,故此型号在后续设计方案中允许减小主体部分高度,但减小高度尺寸不大于30%。此外,在样件制作时,所设计的方案均是和蒸发器制作厂家沟通,均有现成模具可以加工制作,且已在市场上使用。同时,为了避免不同工艺影响性能,所有方案中,对性能有影响的胀管工艺相同,且均使用同一台制造设备制作,进一步减小误差。

3.2 工艺对比

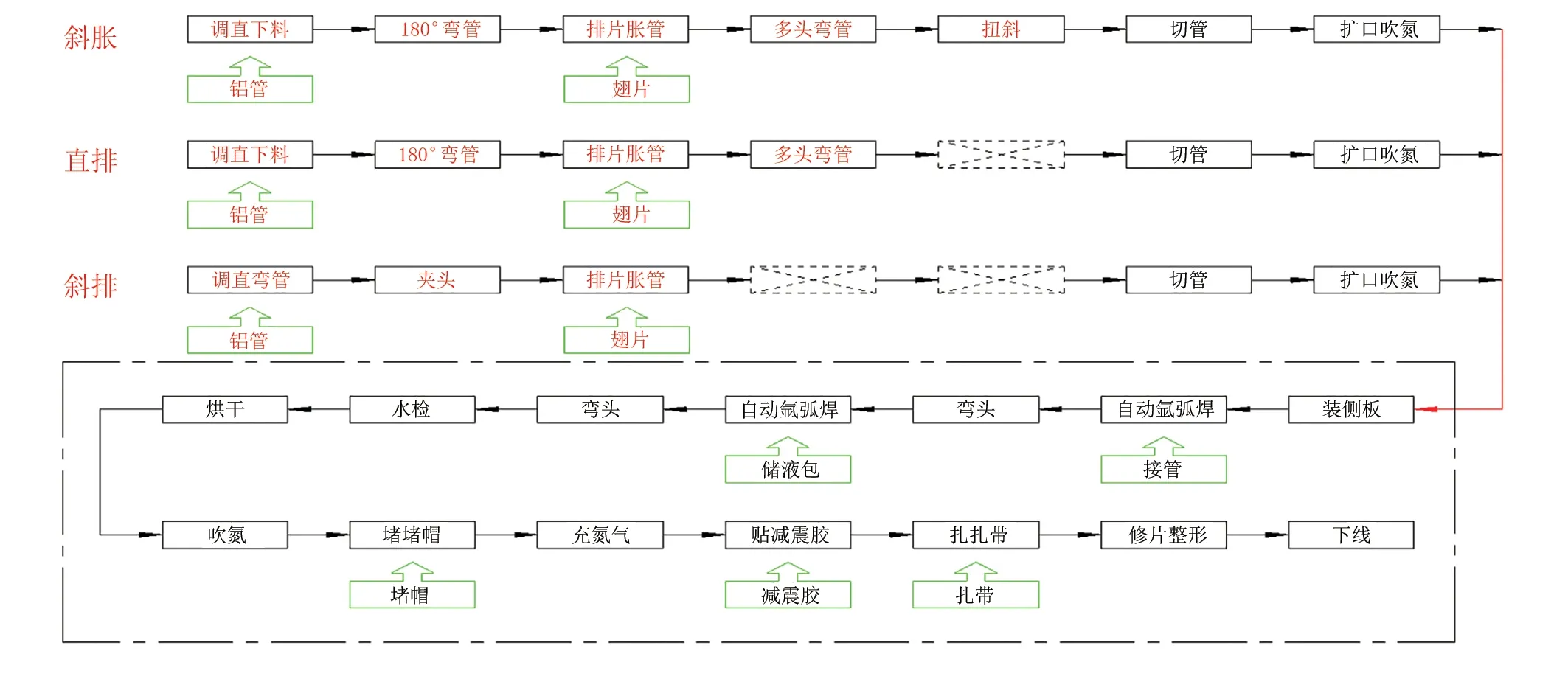

因本文设计的五种方案实际工艺步骤不受管径影响,故仅需对比斜胀、直排和斜排的工艺即可,具体工艺如图3所示。为了直观对比,工艺是基于三种类型蒸发器相同的管排数和包接管排布。工艺流程中虚线框处没有实际工艺步骤,后道相同的工艺在底部用线框标明。

图3 斜胀/直排/斜排管翅式蒸发器加工工艺对比

通过对比,从工艺步骤数量上,斜胀类型管翅式蒸发器的工艺步骤最多,直排类型次之,斜排最少;在工艺的难易程度方面,斜排类型是校直、下料和弯管一道成型,且先管路成型再整体胀管的方式,相比直排、斜胀更加简单,但对加工设备的依赖程度较高;而考虑现阶段的工艺成熟度,直排、斜排类型的成熟度和自动化程度较高,而斜胀类型因为翅片的非对称性,在排片工艺步骤处相比较复杂,后续还需要对设备和工艺继续进行优化。

另外,对于较小管径的管翅式蒸发器,虽然管径减小后和现有工艺步骤相同,但部分工艺如弯管、胀管的难度会有一定程度提升,对实际生产的加工效率有一定影响。

3.3 成本对比

在成本方面,为了直观对比,本文仅对比每种方案差异部分的成本变化。对比项包括因不同类型蒸发器方案使用材料不同、制作工艺不同引起的差异项,其余未计入。各方案差异成本对比如表2所示。

表2 两个型号五种方案差异成本对比

经对比,差异材料成本方面:对于同一管径蒸发器,对比型号BC351的方案一、方案二和方案三,材料差异成本直接和管排数的多少成正比;进一步对比型号BD241的方案一、方案二和方案三,材料差异成本直接和外形尺寸的大小成正比;对于不同管径蒸发器而言,将两个型号的方案四、方案五和原机方案进行对比,使用较小管径材料成本明显降低,BC351降低15.7%以上,BD241降低20.3%以上。

差异工艺成本方面:对比两个型号的方案一、方案二和方案三,斜排类型蒸发器的差异工艺成本最低,直排次之,斜胀最高(相比斜排,成本增加在8.5%以上),究其根本,和斜胀类型蒸发器工艺更复杂有很大关系。

总计差异部分成本方面:对于型号BC351,总成本最低的为方案二直排类型,相比原机降低17.9%,接着是管径较小的方案四和方案五,相比原机分别降低11.4%和9.5%,最高的是方案三斜胀类型,相比原机增加2%。进一步对比可知BC351型号方案二直排类型管排数减小33.3%,材料降幅较大而工艺成本增加较少,故总成本降幅较大。对于型号BD241,总成本较低的是管径较小的方案四和方案五,相比原机分别降低16.7%和15.8%,接着是方案三斜胀类型,相比原机降低12.7%,最高的是方案一斜排类型,相比原机上升5.6%。进一步对比可知BD241型号方案一总成本较高是因为管排数相比原机增加较多,从而导致总成本增幅较大。

3.4 性能对此

性能方面,本文是从单体仿真、单体换热量测试和整机测试角度进行了对此。

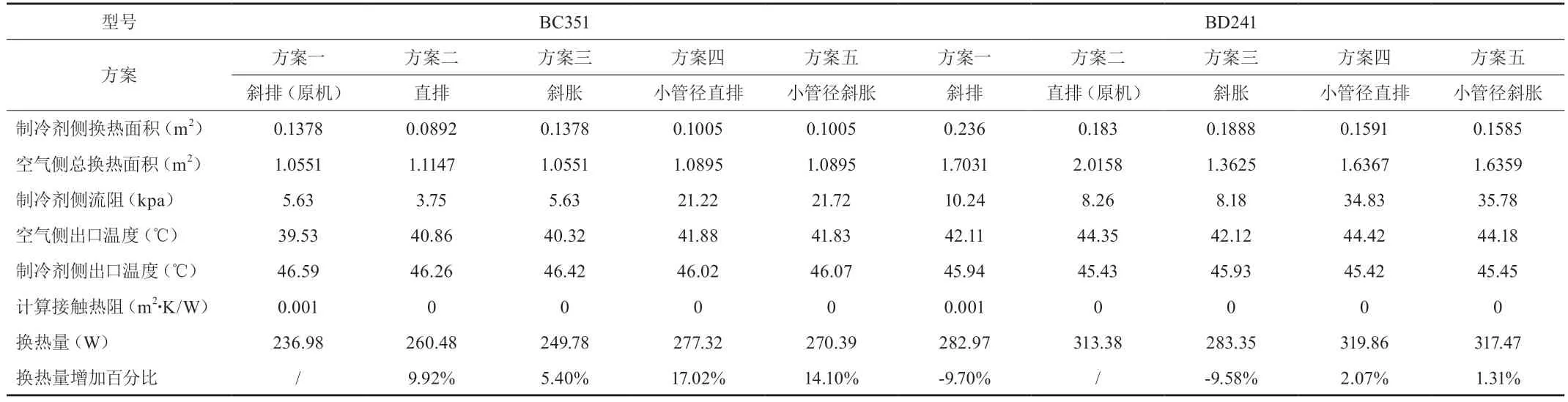

3.4.1 单体仿真

单体仿真部分采用软件Coil Designer在给定相同的进口空气侧和制冷剂侧条件下,对以上方案进行仿真模拟。因仅作对比,故管内选用制冷工质为水,在给定条件无相变发生。各方案的单体仿真结果如表3,主要的仿真步骤如图4,给定的仿真计算条件如下:

表3 两个型号五种方案单体仿真对比

图4 单体仿真步骤

(1)入口处空气压力0.1 Mpa,温度25℃,空气相对湿度50%,空气流量50 m³/h;

(2)管内采用水工质,入口水压力0.35 Mpa,温度50℃,水流量60 L/h;

(3)换热器计算关联式均选用Wang-Chi-Chang Plate Fin,其余参数采用默认设置;

(4)考虑到直排、斜胀类型蒸发器的换热管和翅片之间采用全包接触的形式,热阻较小。故仿真时,根据经验取管翅之间的接触热阻为0 m2·K/W,斜排类型蒸发器换热管和翅片之间为非全包接触的形式,根据经验取管翅之间的接触热阻为0.001 m2·K/W。

经对比,流阻方面:对比两个型号的方案一、方案二和方案三,在同一管径下,管排数和流阻的增加成正比;对比型号BC351的方案三和方案五,在相同管排数下,6.35 mm管流阻相比8 mm管类型蒸发器大幅增加,型号BC351增加2.7倍,型号BD241增加3.2倍。

换热量方面:在同一管径下,对比两个型号的方案一、方案二和方案三,就蒸发器的类型而言,在管排数相差不大情况下直排、斜胀类型蒸发器的换热量优于斜排类型(型号BC351提升5.4%以上,型号BD241提升9.58%以上);进一步对比两个型号的方案四和方案五,直排和斜胀类型两者在相同尺寸、管排数时,换热量相差不超过3%;在同一蒸发器类型不同管径下,对比两个型号的方案二和方案四,方案三和方案五,采用较小管径的蒸发器相比较大管径换热量均有提升。

3.4.2 单体换热量测试

单体换热量测试部分采用的换热器测试台进行测试,测试台基本原理为热平衡法。考虑到制冷剂工质换热器单体测试台的操作较为复杂且资源较少,故此部分测试采用的是水工质的换热器测试台进行。所选用的测试台其工作量程为风量10~250 m3/h,循环水量10~100 L/h,循环水温30~80℃,换热量测试范围30~800 W。测试台的所有仪表(包括流量计、各传感器等)已经过标定合格,相关准确度满足:空气干球温度±0.1℃,水温±0.1℃;测量空气压力的压力变送器其准确度在读数值的1%范围内;当测量压力小于100 Pa时,最小分度为1 Pa;用于测量试验环境大气压的气压计其测定值准确到100 Pa。空气流量采用喷嘴测量,其测量方法符合JG/T 21-1999《空气冷却器与空气加热器性能试验方法》[4]的规定,并能保证所测的空气流量准确度不低于测定值的1%;测量水流量的液体流量计其准确度不低于测定值的1%,满足此次测试需求。

测试前按照两个型号的设计方案分别制作对应样件,如图5所示。测试台及其样件安装、操作控制界面如图6所示,给定的测试条件如下:

图5 两个型号五种方案样件(上方为型号BC351,下方为型号BD241)

图6 单体换热量测试台

(1)入口处空气压力0.1 Mpa,温度25±0.3℃,空气相对湿度(45±5)%,空气流量选取三组分别为50、60、(70±0.3)m3/h;

(2)管内循环水量选择(60±0.3)L/h,入口水温(50±0.3)℃;

(3)温度、流量和压力传感器按照要求布置,各设置参数按照PID控制;

(4)测试结果数据的取值,是在设置参数运行稳定后,各监测点数据连续5 min波动不超过±1%,且空气侧和水侧换热量相差不大于5%时程序自动采集。

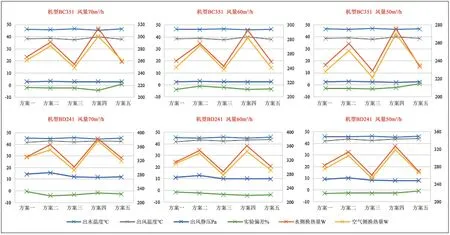

各方案单体换热量测试结果如图7所示。通过对比,在同一管径下,对比两个型号的方案一、方案二和方案三,8 mm管直排类型的蒸发器单体换热量在相同流量、不同风量情况下均优于斜排类型,和单体仿真结果相符,但斜胀的单体测试换热量最小,相较单体仿真结果降低6%以上;进一步对比两个型号的方案四和方案五,同样可以看出在三个不同风量下6.35 mm管蒸发器斜胀类型蒸发器的单体换热量也小于直排类型,相较单体的仿真结果降低13%以上。

图7 两个型号五种方案单体换热量测试对比(上方为型号BC351,下方为型号BD241)

对于试验和仿真结果相差较大的现象,分析原因为:因此次制作样件为了减小工序对样件性能的影响,所有样件方案的胀管工艺均采用同一种,考虑到在制作6.35 mm管径内径较小,常用的8 mm管穿芯胀管方式较难实现,故胀管工序采用的为液压胀管工艺。虽然液压胀管可以调节内部流体压力,但由于管材各点的受力情况有差异,为了保证良品率,液压胀管的压力不宜过大[5],相较穿芯胀管的方式,液压胀管后管翅的接触紧密程度相比机械胀管的方式有所降低;此外,对于斜胀类型蒸发器,虽然胀管本身采用的是和直排相同的工艺参数,但在多头弯管工艺后,需要再进行扭斜工艺,此时靠近两侧弯头处的管会发生旋转,而翅片仅是在左右方向上移动,导致换热管和翅片之间不可避免发生旋转位移,造成管翅之间接触松动,而因为较小管径管翅之间接触面积更小,松动对换热的影响会更大。接着检查此次的测试样件,发现从端板到宽度四分之一处的翅片,在手动拉拽时,翅片在管壁上明显有一定晃动现象,且有越靠近端板处越明显的趋势;分析正是由于这种管翅松动情况的存在,管翅之间的接触热阻大幅增加,才导致蒸发器单体的换热量变差。随后按照单体测试结果的衰减程度重新校核仿真数据,发现在对8 mm管斜胀类型蒸发器增加接触热阻为0.0019 m2·K/W,6.35 mm管增加接触热阻0.0031 m2·K/W时,斜胀类型的单体仿真结果才可以和此次单体测试的结果相匹配。可以看出,斜胀类型蒸发器实际的制作质量相较理论管翅接触热阻和直排相同的情况还存在一定差异,需要在生产工艺中进一步优化。

而对于同一类型,对比两个型号方案四和方案二,采用6.35 mm管径的蒸发器的换热量相比8 mm管径蒸发器的换热量有所提升,型号BC351提升6.49%以上,型号BD241提升4.39%,和单体仿真的结果相近。

此外,综合对比每个型号的方案一、方案二和方案四,可以看出在设计的这些方案中,换热量最高均为方案四小管径直排方案,相比原机方案,型号BC351提升17.46%,型号BD241提升4.39%。

3.4.3 整机测试

此部分两个型号的测试方案是综合上述各方案在成本,单体仿真、测试对比的结果,选取在成本和换热量两方面占优势的方案,最终筛选的两个型号整机测试的方案分别为:BC351——方案一、方案二和方案四;BD241——方案二和方案四。

整机测试是在标准焓差室实验室进行,所用设备的量程和精度符合GB/T 8059-2016标准要求。测试时每个型号验证的方案均在同一台冰箱上,仅更换蒸发器进行验证,以排除不同样机引起的测试误差。在每种类型蒸发器确定完合适的灌注量后分别进行PD和耗电量实验的对比。PD实验可以对比出每种蒸发器的制冷速率和最大制冷能力,耗电量实验可以对比出每种蒸发器的使用能耗,两个实验基本可以覆盖蒸发器实际各工况正常使用情况。两个型号各方案的现场测试照片如图8所示,测试条件及结果如表4所示。

图8 BC351和BD241蒸发器方案整机测试

经测试,对比两个型号的方案四和其余方案,冰箱的灌注量方面,6.35 mm管径蒸发器方案相比8 mm管径,会有一定程度减小,型号BC351减小3.4%,型号BD241减小15.1%;进一步对比两项试验,6.35 mm管径蒸发器方案相比8 mm管径,PD实验6.35 mm管径蒸发器的拉温时间增加,增加幅度在1.3%~3.03%之间,而耗电量实验项6.35 mm管径蒸发器占优,耗电量降低1.6%~2.64%,对于PD实验拉温时间增加,分析可能的原因为:较小的管径在较大负荷工况时的冷量有一定程度衰减。

此外,对比型号BC351的方案一和方案二,在此型号中直排类型的蒸发器方案不管PD还是耗电量实验均优于斜排方案,PD拉温时间优化1.3%,耗电优化0.99%。

3.5 可靠性

在使用可靠性方面,方案一、方案二和方案三因均采用现有常规8 mm管,除方案三新增一道扭斜工艺需再进一步优化外,其余工艺已应用多年,其中存在的风险点基本已有应对方案,故不再赘述。而对于方案四和方案五,可以总结为使用较小管径蒸发器给冰箱的使用带来的一些风险,归纳主要有以下几点需要加以关注:

(1)使用较小管径蒸发器,管内流阻增加,导致系统压比有一定程度增加,需关注对冰箱高、低电压启动性能的影响;同时阻力的变化还会改变管内流速,进一步影响蒸发器运行的噪音,需对整机运行噪音进行关注;

(2)使用较小管径蒸发器,第一次开机后制冷速率会有一定程度上的衰减,需关注标准限值的要求,针对此情况,通过适当增大毛细管流量,经验证确认有一定改善,可以参考;

(3)较小管径蒸发器因为内表面积和体积的减小,对于使用同样的压缩机,如制冷系统内循环的压缩机润滑油量相同,残留的润滑油可能对较小管径蒸发器的换热影响更大,后续需对此情况进一步研究;

(4)使用较小管径蒸发器,为了在空间上占据优势,需要更小的弯管半径及更高的工艺要求来实现。另外,常规如轻微幅度的磕碰、瘪管、弯管处的变形等对较小管径蒸发器的影响更大,因此,安装前对外观质量的要求也更高。

4 结论

基于对以上两个型号、不同管径的五种类型蒸发器方案进行理论分析及测试,可以得到以下结论:

从工艺角度选择:对于常规8 mm管径翅片蒸发器,斜排的工艺步骤最少,加工更简单,且现有工艺及设备成熟度也较好,其次是直排和斜胀;而对于较小管径的6.35 mm蒸发器,管径减小后虽然和现有工艺步骤相同,但部分同样的工艺,如胀管、弯管等难度有一定程度提升,对加工效率会有一定影响,仍需提升;

从成本角度选择:对于同一管径蒸发器而言,材料成本直接和管排数的多少、外形尺寸的大小成正比,所以使用较小管径的翅片蒸发器材料成本更低;而对于同一管径蒸发器,斜排类型蒸发器的工艺成本最低,直排次之,斜胀最高(究其根本,这和斜胀类型蒸发器工艺更复杂有关);

从单体性能角度选择:对于同一管径,在管排数相差不大情况下,直排和斜胀类型蒸发器仿真的换热量均优于斜排类型。但在单体测试对比时,因斜胀类型换热器样件在实际制作过程中,因胀管后的扭斜工艺导致管翅之间松动、接触热阻增大,使得换热性能衰减,单体测试换热量反而最小,导致仿真和实际测试换热量不相符,所以在今后斜胀类型蒸发器的生产中需对这部分工艺再进行优化。而对比同一类型蒸发器,采用6.35 mm管径的蒸发器相比8 mm管径换热量在单体仿真和单体测试的结果上均有提升;

从整机应用性能角度选择:对于同一管径,直排类型的蒸发器方案不管PD还是耗电量实验均优于斜排方案;而对比不同管径,6.35 mm管径蒸发器相比8 mm管径,冰箱的灌注量会有一定程度减小;PD实验项,6.35 mm管径蒸发器的拉温时间有所增加,分析可能是由于较小的管径在较大负荷工况时的冷量有一定程度衰减;而耗电量实验项,6.35 mm管径蒸发器相比8 mm管径对整机的能耗有所改善。

从可靠性角度选择:对于同一管径,考虑到工艺成熟度和复杂程度,斜排的可靠性最好,依次是直排和斜胀;而对比不同管径,6.35 mm管径相比8 mm管内径减小,对冰箱的启动,运行噪音,以及制冷系统内润滑油量对较小管径系统运行的影响等还有待进一步研究。

最后,虽然本文只对上述三个类型,总计五种管翅式蒸发器进行比较,但并不限定今后冰箱用管翅类型蒸发器只有以上几种类型。随着技术的进步及借鉴行业内其他类型换热器的发展,后续冰箱用管翅式蒸发器也可更多地尝试从翅片端进行优化,搭配现有涂层、材料技术的研究,进一步改善翅片的亲水、疏水性,提高翅片的传热效率,从而使用更高效的异型翅片,如开缝、开窗、纵向涡等翅片类型,实现换热效率和成本的最优解。