LED 汽车灯散热器结构设计与散热分析

陈锦华,何邦贵,周光盛

(650500 云南省 昆明市 昆明理工大学 机电工程学院)

0 引言

汽车大灯不仅关系到一款车型的外貌,而且与夜间行车及不良气候环境中的安全驾驶紧密相关。20 世纪末,高亮度LED 的发明在技术上和批量生产上为汽车灯光源LED 化铺平了道路。从目前的车灯市场来看,LED 车灯无论在车辆原配还是改装市场中占比越来越重。但是,LED 高功率产品的输入电能只有15%~30%转换为光能,剩下70%~80%均转换为热能。由于电子元器件的失效率随温度的升高而升高,电子元器件的温度每升高10 ℃,其失效率就会增加一倍左右,同时电子设备的平均使用寿命也会随着工作温度的增高而下降,因此对LED汽车灯散热器结构进行散热仿真分析和优化设计就变得更加重要[1-5]。

在设计LED 发光芯片时,为能更好地控制结温,对于散热,主要考虑提高发光芯片向外壳传导热量的能力和提高外壳向外界散热的能力。

本文利用UG 进行三维建模并使用ANSYS Icepak 软件进行散热分析,分析在采用强迫风冷散热条件下,LED 汽车灯散热器的三维模型结构的改变对散热性能的影响,并根据实际情况对散热器结构进行优化设计。

1 理论分析

1.1 热传导

热传导是同一介质或不同介质间由于温差所产生的传热现象。导热基本规律由傅里叶定律给出,表示单位时间内通过给定面积的热流量,其表达式为

式中:Q——热传导热流量,W;λ——材料导热系数,W/(m·℃);A——垂直于导热方向的截面积,m2;t——沿等温面法线方向的温度梯度,℃/m。

1.2 对流换热

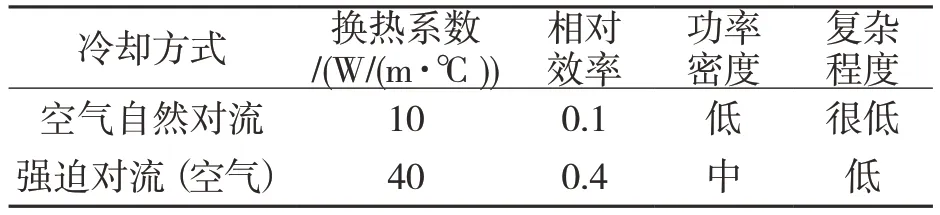

对流换热是保证电子设备散热的主要方式。对流换热是指流动的流体(气体或液体)与其相接触的固体表面之间,由于不同温度所发生的热量交换过程。其中,对流换热分为自然对流和强迫对流,两种方式下的对流换热系数以及热流密度如表1 所示[6],自然对流是因为冷、热流体的密度差引起的流动,而强迫风冷是由外力迫使流体进行流动,是因为压力差而引起的流动。

表1 流换热系数及特性表Tab.1 Flow heat transfer coefficients and characteristics

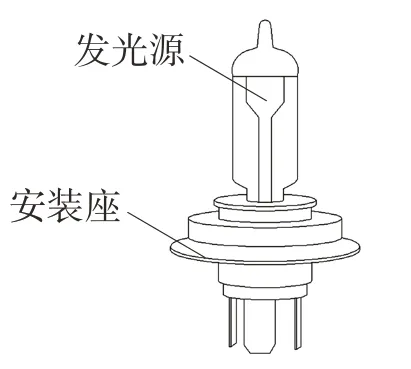

对流换热可以使用牛顿冷却公式表达:

式中:Q——对流换热量,W;h——对流换热系数,W/(m2·℃);A——壁面的有效对流换热面积,m2;tw——固体表面的温度单位,℃;tf——冷却流体的温度单位,℃。

2 建立模型

2.1 几何模型

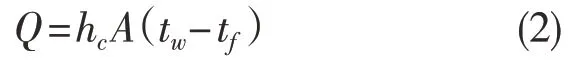

发光源是车灯的核心,现在广泛应用在汽车上的是卤素大灯和氙气大灯,如图1 所示。

图1 汽车大灯Fig.1 Auto Lamp

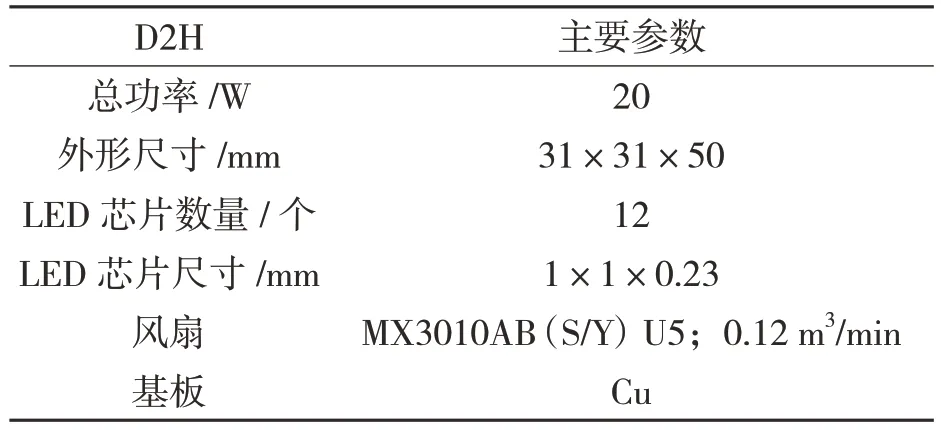

分析原型为某公司的D2H 型LED 散热器,对其基础模型进行散热情况的模拟,并对其结构进行优化设计,具体参数见表2、表3 和表4。

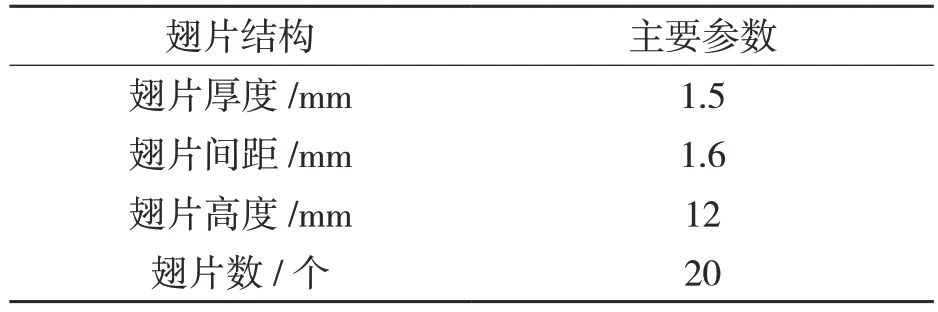

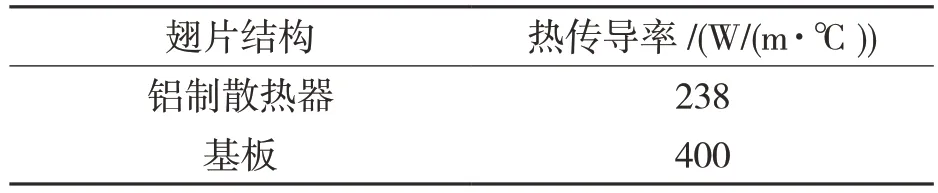

表2 散热器参数Tab.2 Radiator's performance parameters

表3 翅片的结构尺寸Tab.3 Structural dimensions of fins

表4 散热器主要材料热系性能参数Tab.4 Thermal system performance parameters of main radiator materials

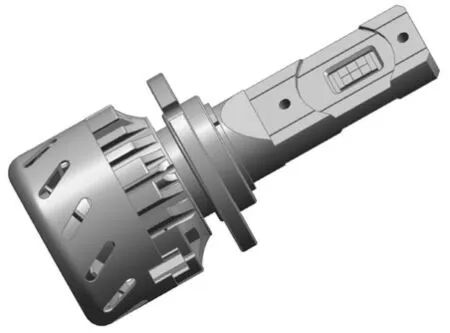

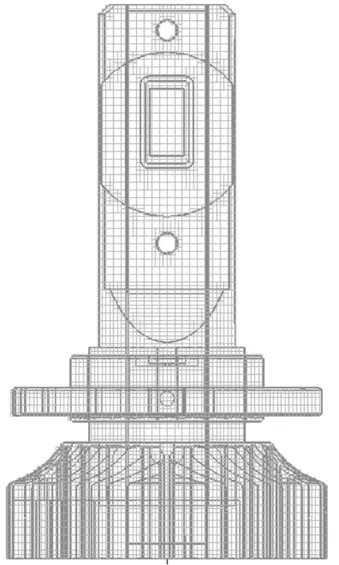

在实际使用中,热量从芯片产生,由PCB板传到散热器。其中,芯片与PCB 板上有导电胶,PCB 板与散热器间涂有导热胶。D2H 型LED 散热器整体结构装配图和爆炸图分别如图2 和图3所示。本文主要研究LED 散热器的结构优化,可以忽略导电胶和导热胶。

图2 整体结构装配图Fig.2 Entity model assembly drawing

图3 整体结构爆炸图Fig.3 Entity model exploded drawing

2.2 理论模型

散热器采用强迫对流,风扇强制空气对流换热系数取值范围为30~100 W/(m2·K)。

PCB 上共有12 颗LED 发光芯片并对称安装于铝基板两面,其内部结构复杂,因此将其简化成一个长方体,长度1 mm,宽度1 mm,高度0.23 mm。因为LED 发光芯片较小,可将其简化为一个热源面[7],并假设每颗LED 的性能完全相同。本文主要分析LED 汽车灯散热器结构对散热的影响,简化LED 发光芯片处温度,模型简化符合实际情况。对散热器采用非结构化六面体划分网格。环境温度为20 ℃。强迫风冷散热,Icepak自动求解出雷诺数Re=5.351 03 和贝克莱特数Pe=3.791 03,确定使用湍流。LED 汽车灯总功率20 W,每个灯珠1.6 W,光电效率为20%,总热功耗为20 W×80%=16 W。

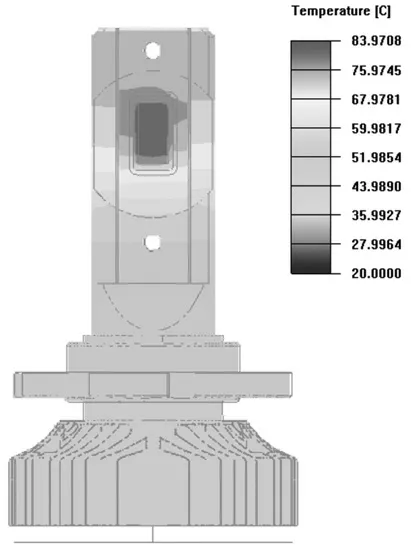

对散热器采用非结构化六面体划分网格如图4 所示。网格划分element:178 144。图5 为温度分布云图。从图中可知结温为83.97 ℃。

图4 散热器模型的网格划分Fig.4 Grid division of radiator model

图5 散热器模型温度云图Fig.5 Temperature cloud map of radiator model

3 散热结构设计及温度测试

3.1 散热器翅片高度设计的优化分析

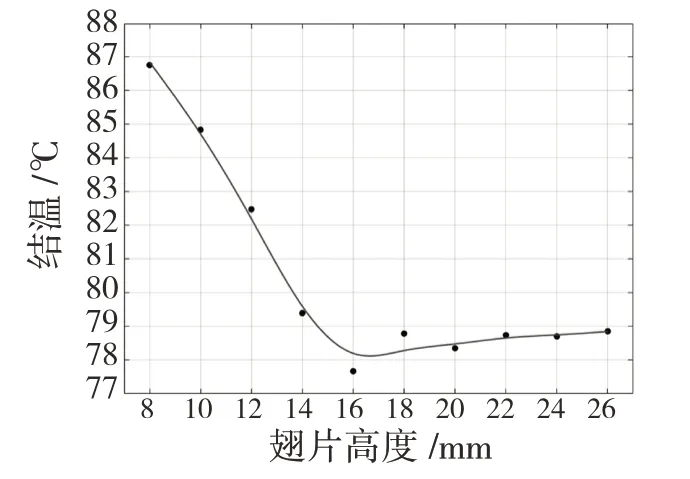

原始模型翅片高度为12 mm,模拟翅片的高度分别为8,10,12,14,16,18,20,22,24,26mm。在不同翅片高度下对LED 发光芯片结温的影响如图6 所示。

图6 不同翅片高度的芯片结温Fig.6 Chip junction temperatures at different fin heights

散热器的翅片高度发生变化后,散热器的散热面积发生了改变。图6 中可以看出,翅片的高度在8~16 mm 区间时,结温下降较快;翅片高度大于18 mm 时,结温有上升的趋势。分析可知:散热器翅片高度的增加,使得翅片换热面积增加,有利于散热器的散热,但并不是翅片越高散热器效果越好。由图6 可知,采用强迫风冷散热,当翅片超过18 mm 时,风力减弱,散热效果也减弱。由此推断,在翅片高度区间在14~20 mm 中散热效果最佳。

3.2 散热器翅片直径设计的优化分析

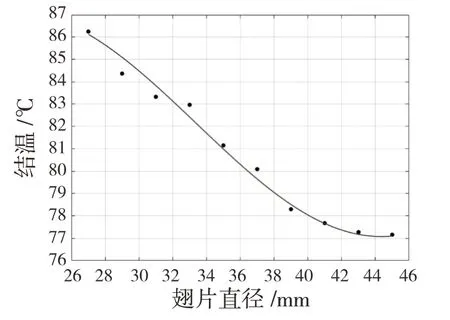

原始模型翅片直径为31 mm,模拟翅片的直径为27,29,31,33,35,37,39,41,43,45 mm。在不同翅片直径下对LED 发光芯片结温的影响如图7所示。

图7 不同翅片直径的芯片结温Fig.7 Chip junction temperatures with different fin diameters

在散热器翅片数量不变的前提下,改变翅片的半径。由图6 可以看出,在允许安装的最大半径内,随着翅片半径的增加,直径在26~34 mm区间时,结温下降较快,但翅片直径增加到大于34 mm 后,结温下降缓慢。由于风扇风量固定不变,因此再增加翅片半径对于散热效果不是很明显。此时,增加翅片只会增加耗材,不会提高散热效果。由此推断,在翅片直径区间在45 mm 中散热效果最佳。

4 结论

通过分析散热器翅片的直径、高度对LED结温的影响发现,当翅片高度大于14 mm 时,结温下降较快,而翅片高度大于18 mm 时,结温呈现上升的趋势;翅片直径小于38 mm 时,结温下降趋势较快,而翅片直径大于38 mm 时,结温下降趋势缓慢。当散热器翅片高度为18 mm,直径为45 mm 时散热性能最好。