基于Simdrive 3D软件对某发动机前端轮系仿真分析

王俊然,程市,曾超,刘伦伦,王景新,王凤娟

(1.261061 山东省 潍坊市 内燃机可靠性国家重点实验室;2.261021 山东省 潍坊市 潍柴动力股份有限公司)

0 引言

随着用户对整车舒适性有更高的要求以及车用电器功率的不断增大,发动机前端附件驱动(Front End Accessory Drive,FEAD)系统布置越来越复杂,FEAD 系统的布置与设计将直接影响发动机的性能,进而影响到整车工作的可靠性和技术指标,因此,FEAD 系统布置也越来越引起业内的关注。目前,主要通过实验来验证发动机FEAD 系统的可靠性,但这样会耗费大量的人力物力,并且验证周期较长,因此对发动机FEAD系统的动态仿真分析十分重要。

本文针对某发动机的FEAD 系统,考虑曲轴转速波动、张紧轮性能、多楔带与带轮的摩擦系数和带轮的转动惯量等因素,利用Simdrive 3D 软件进行动态仿真,对各带段每楔皮带张力、张紧臂摆角、打滑率和抖动量等指标进行分析和评估,指导发动机的FEAD 系统的正向开发。

1 前端轮系布局及计算输入

1.1 附件位置

由于整车的发动机舱空间有限,所以,要确保轮系布局的紧凑性。考虑到皮带张力对多楔带有较大影响,在布置时,尽量将负荷较大的附件布置在曲轴皮带轮的紧边处[1-3],负荷较小的附件布置在松边处,一般张紧轮布置在曲轴皮带轮的最松边。根据各附件的性能和转速需求确定其传动比,再通过曲轴皮带轮的直径和传动比确定各附件带轮的直径[4]。为减小对称循环弯曲应力对多楔带的影响,提高皮带寿命,带轮直径要尽量大一些,但带轮直径也不能过大,否则在转动过程中,会加大多楔带的离心力,降低皮带与带轮间的摩擦力,导致皮带打滑或横滚。两带轮间的皮带跨距[5]不应过大,否则会在运转过程中,皮带抖动幅度过大,容易与周边部件产生干涉。一般二带轮跨距中点,距离周边部件的距离不小于皮带跨距的5%,若跨距较大可增加惰轮调节。带轮包角[6]是决定传动能力的重要参数之一,包角越大,传动能力越强。轮系中各带轮的位置和有效直径决定了其包角大小,当包角不满足要求时,可以通过增加惰轮、张紧轮来增大包角。本轮系的布置参数见表1。

表1 附件参数Tab.1 Accessory parameters

1.2 多楔带和张紧轮

目前FEAD 系统多使用多楔带[7-9]。多楔带摩擦面大,柔性好,使其在带槽内不可能扭转,有良好横向稳定性,可克服带传动的横向振动以消除带与带轮的相互碰撞,减小振动,降低噪音。多楔带的初始张力也是保证轮系正常运转的重要指标之一,张力过小容易出现多楔带打滑现象,并产生噪音,张力过大又会降低多楔带的使用寿命,还会加大带轮轴承的负荷,从而影响轴承的使用寿命,所以在FEAD 系统布置过程中应根据设计经验或通过计算给出合理的多楔带初始张力,一般认为每楔多楔带的初始张力为45~65 N。本轮系采用10PK 多楔带,其纵向刚度为150 000 N/m。

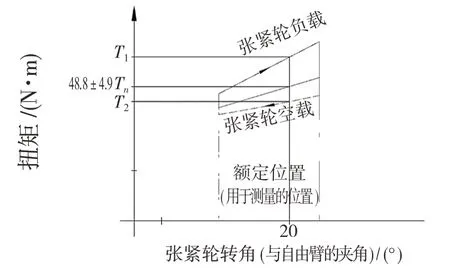

目前发动机FEAD 系统多使用自动张紧轮调节皮带张力,提高系统可靠性。自动张紧轮主要有3 个位置[10]:当取下皮带时,张紧轮摆到的位置称为自由位置,此时张紧轮无张紧作用;当皮带正常安装后的静态位置称为名义位置,此时,可以确定皮带的有效长度;初始安装时,为方便安装,会将张紧轮摆动到极限位置称为安装位置。工作过程中,为防止张紧轮的径向载荷方向与张紧臂平行,出现顶死而导致张紧器不工作和张紧臂振断的失效风险,规定张紧轮所受的径向载荷方向与张紧臂的夹角必须大于 25°,且张紧轮的摆动幅度不能超过 5°。本轮系采用的自动张紧器的性能曲线如图1 所示。

图1 自动张紧器的性能曲线Fig.1 Automatic tensioner performance curve

1.3 发动机激励和附件功耗

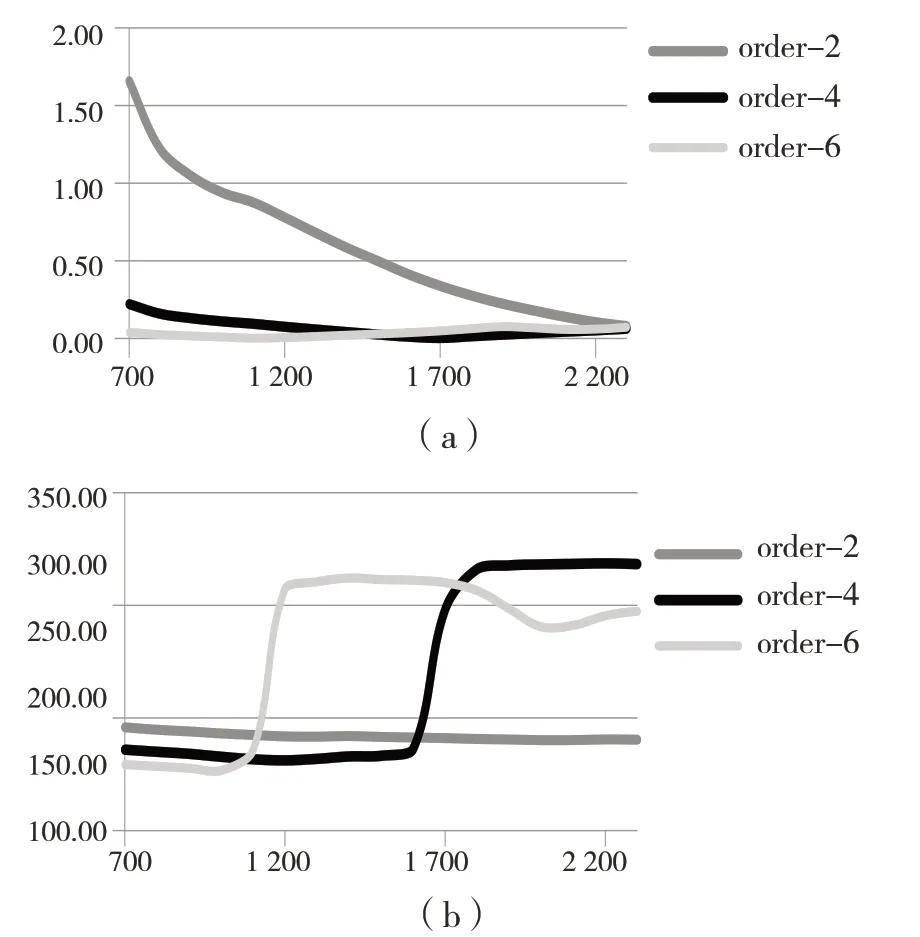

该发动机怠速为750 r/min,最高转速为2 300 r/min。对于直列四缸发动机,2 阶、4 阶和6 阶等是其主激励谐次,通过AVL 的曲轴系计算获得计算输入所需的系统激励源,即曲轴皮带轮在不同转速下的角位移和相位角,如图2 所示。对于四冲程发动机,可通过式(1)将获取的激励数据转化为发动机不同转速对应时域信号用于计算。

图2 发动机激励Fig.2 Engine incentive

式中:n0——基准转速;j——阶次,j=0.5,1,1.5,…,11.5,12;Aj——第j 阶次的幅值;t——时间;φj——第j 阶次的相位角。

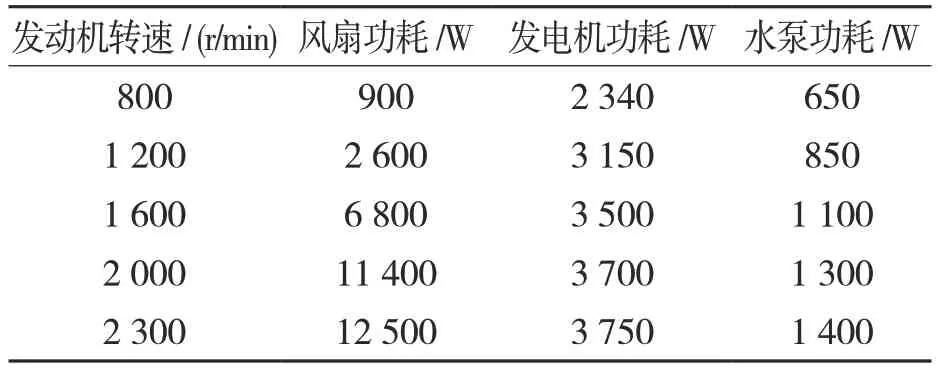

该发动机的FEAD 系统的耗功附件包括水泵、风扇和发电机,其耗功数据如表2 所示。

表2 各附件功耗Tab.2 Power of accessories

2 动态仿真结果

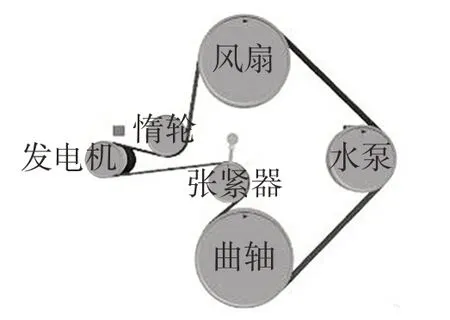

利用Simdrive 3D 软件建立的轮系模型(如图3 所示),该发动机的FEAD 系统包括曲轴(CRK)-水泵(WP)-风扇(FAN)-惰轮(IDL)-发电机(ALT)-张紧器(TEN)。

图3 前端轮系模型Fig.3 FEAD model

利用Simdrive 3D 软件针对额定张力和衰减两种状态下,各带段每楔皮带张力、皮带打滑率、皮带抖动量和张紧臂摆角等指标进行校核。额定张力状态是指多楔带为皮带的有效长度和自动张紧器可提额定扭矩,模拟皮带和自动张紧器均为正常的状态。衰减状态是指多楔带延伸1%,且自动张紧器所提供的扭矩衰减25%,模拟工作一段时间后,皮带和张紧轮同时衰减到极限状态。

2.1 额定张力状态

额定张力状态下,FEAD 系统的皮带长度即为有效长度1 795.3 mm,自动张紧器在名义位置处提供的张紧力矩为48.8 N·m。

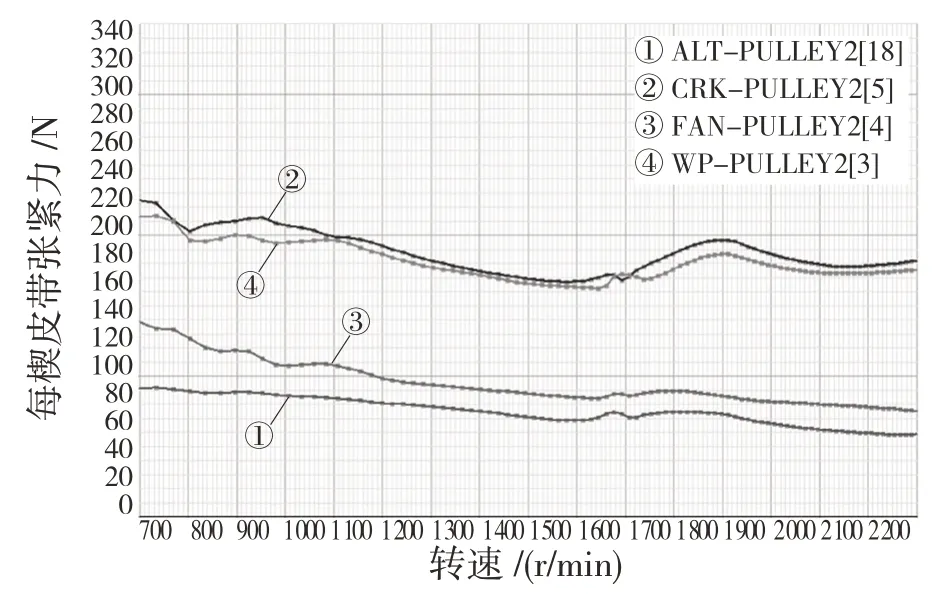

2.1.1 每楔皮带张力

通过仿真分析得到系统中各带段间的每楔皮带张力(如图4 所示)。在发动机FEAD 系统中,每楔皮带张力最大值出现在主动轮的紧边处,本轮系为进入曲轴皮带轮的带段,该带段的每楔皮带张力为223.4 N,故在额定张力状态下,本轮系的每楔皮带张力满足限值要求。

图4 带段的皮带张力Fig.4 Belt tension

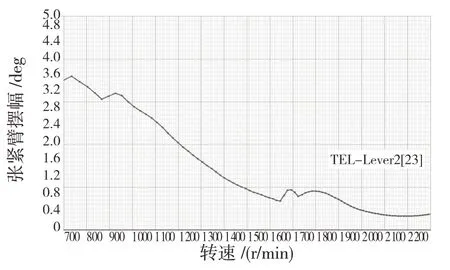

2.1.2 张紧臂摆角

FEAD 系统的张紧臂摆角结果如图5 所示。可以看出,发动机在怠速阶段,张紧臂摆角较大,最大值为3.7°,因此在额定张力状态下,本轮系的张紧臂摆角满足限值要求,系统是稳定可靠的。

图5 张紧臂摆幅Fig.5 Tension arm displacement

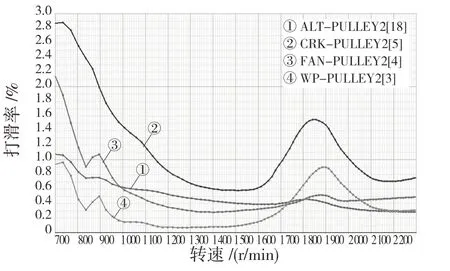

2.1.3 皮带打滑率

为保证FEAD 系统的可靠性,行业内普遍认为各带轮的打滑率[11]不应高于3%,否则会产生噪声,也会降低多楔带的使用寿命。本轮系各带轮的打滑率如图6 所示。打滑率最大值出现在曲轴带轮处为2.76%,满足限值要求,故可认定,在额定张力状态下,本轮系不会出现打滑现象。

图6 各带轮打滑率Fig.6 Slip of pulleys

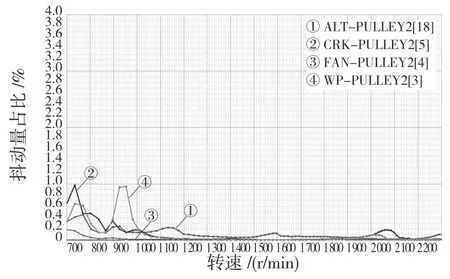

2.1.4 皮带抖动量占比

行业内一般认为前端轮系中皮带抖动量占比不应大于10%。皮带抖动量计算结果如图7 所示。可以看出,在水泵-风扇段的皮带抖动量占比最大为1.04%,满足限值要求,故可认定,在额定张力状态下,本轮系的皮带抖动量占比符合要求。

图7 皮带抖动量占比Fig.7 Belt transverse deflection

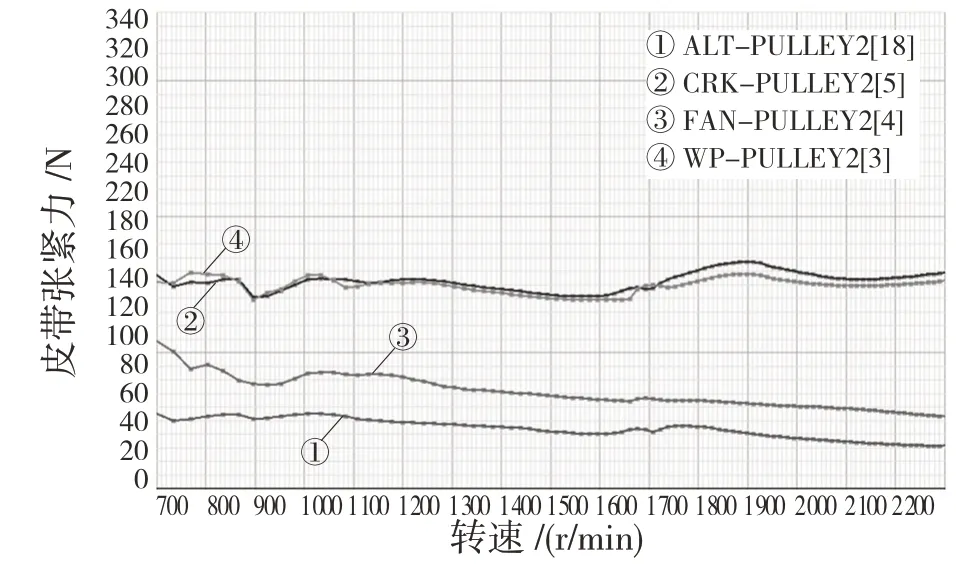

2.2 衰减状态

一般认为,衰减状态模拟发动机运行一段时间后,多楔带和自动张紧器同时衰减后的工况,多楔带长度延伸1%,则此时皮带长度为1 813.3 mm,自动张紧轮可提供的张紧力矩衰减25%,为36.6 Nm。

2.2.1 每楔皮带张力

由于自动张紧器提供的张紧力矩减小,故各带段间皮带张力也相应减小,该状态下各带段的皮带张力如图8 所示。可以看出,进入曲轴皮带轮带段的每楔皮带张力为168.5 N,故本轮系在衰减状态下,每楔皮带张力满足限值要求。

图8 带段的皮带张力Fig.8 Belt tension

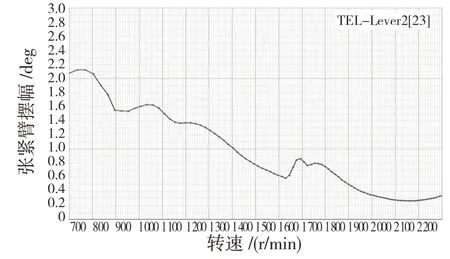

2.2.2 张紧臂摆角

衰减状态下,张紧臂摆角结果如图9 所示。可以看出,怠速阶段,张紧臂摆角较大为2.11°,满足限值要求,故本轮系在衰减状态下,张紧臂摆角满足设计要求。

图9 张紧臂摆幅Fig.9 Tension arm displacement

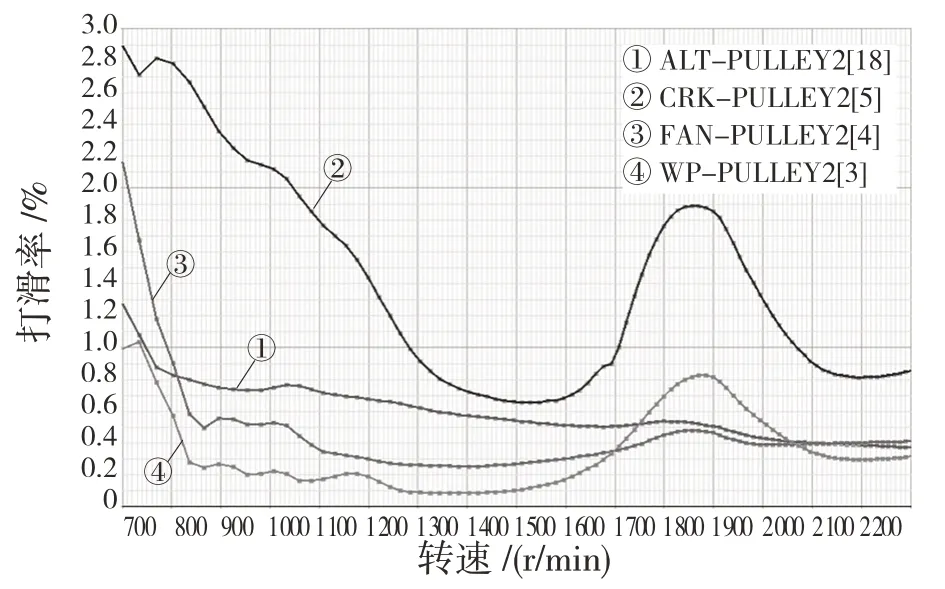

2.2.3 皮带打滑率

衰减状态下,打滑率略有增大,计算得出各带轮的打滑率如图10 所示。打滑率最大值为2.89%,满足限值要求,故本轮系在衰减状态下,打滑率满足设计要求。

图10 各带轮打滑率Fig.10 Slip of pulleys

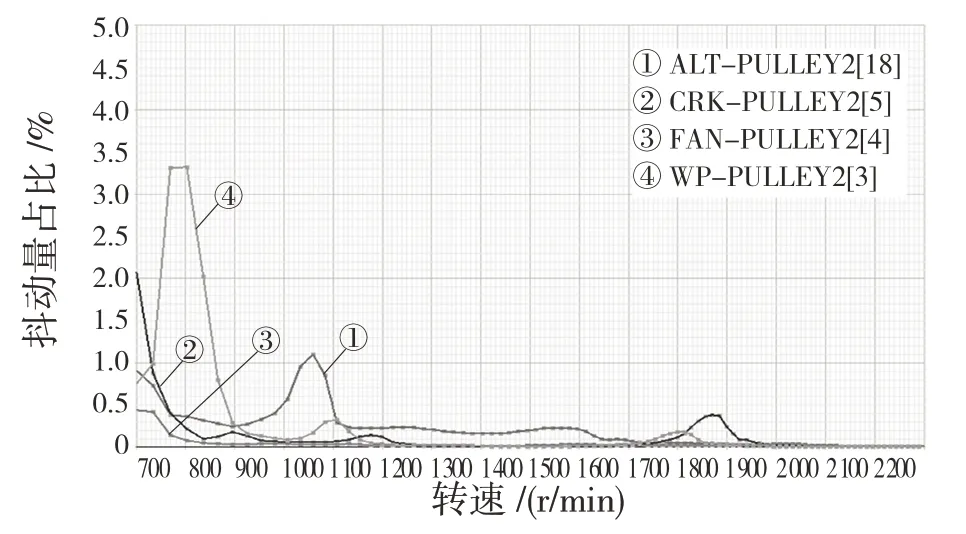

2.2.4 皮带抖动量占比

衰减状态下,皮带抖动量计算结果如图11所示。可以看出,仍然在水泵-风扇段的皮带抖动量占比最大为3.32%,满足限值要求,故本轮系在衰减状态下,皮带抖动量占比满足设计要求。

图11 皮带抖动量占比Fig.11 Transverse deflection

3 结论

针对该发动机的FEAD 系统,在额定张力状态和衰减状态下,各项指标均满足设计要求。利用Simdrive 3D 软件对发动机的前端轮系进行动态仿真,可以快速获取不同工况下发动机前端轮系的各项性能指标,指导整机正向开发,加快前端轮系的布置。另外,前端轮系计算还可以获取各附件带轮的最大和平均载荷的大小及方向,为校核附件支架系统可靠性和轴承寿命等提供有效的边界条件。