磁流变换向阀流量-压差特性研究

杨瑜君,吴张永,蒋佳骏,陈文,朱启晨,叶艺明,叶淳健

(1.650500 云南省 昆明市 昆明理工大学 机电工程学院;2.650111 云南省 昆明市 云南兴长江实业有限公司)

0 引言

换向阀是液压系统的方向控制元件,通过阀芯与阀体的相对运动,调节和控制液体液流通、断和换向,改变执行元件启、停及运动方向[1-2]。流量-压差特性是衡量换向阀性能的重要指标,现有电液、电磁比例换向阀多采用电磁铁驱动,受比例电磁铁电磁力限制,导致阀口开度有限。另外,由于电磁铁在工作过程中存在发热、欠电压等因素,影响阀口开合精度,导致换向阀口处压力损失较大,严重影响液压系统的工作效率和控制精度。换向阀结构优化设计、改善换向阀流量-压差特性,一直以来都是学者们研究的重点方向。

学者们对换向阀结构及其流量-压差特性进行了深入研究。胡燕平[3]等以小型电磁插装阀作为换向阀先导阀,通过对插装阀流道进行优化设计,改善了换向阀主阀在低流量工况下的流量-压差特性;王润林[4]等采用传感器采集数据并进行插值计算获得阀口流量,通过流量动态反馈控制,得到不同控制信号下流量与压差关系;刘瑞春[5]等将基础振动引起的瞬液动力与电磁力变化带入流量-压差数学模型,得到不同振动频率、振动幅度下流量-压差变化情况;周元春[6]等对滑阀式换向阀进行数学建模,并使用Fluent 软件对大通径、高流量滑阀进行仿真,验证了阀口开度与流量的关系曲线;江竹[7]等设计了一种超高速比例阀用电磁铁,通过多片永磁体配合,增加气隙磁感应强度,进而提高磁力输出;陈远玲[8]等设计了一种二位四通水液压电液换向阀,采用电磁球阀作为先导阀,4 个插装单元为主阀,先导阀通过控制每个单元通断实现换向功能,该阀在大流量工况下流量-压差特性良好。

可以看出,学者们采用新型材料、结构、工艺对换向阀流量-压差特性进行研究,旨在为减少换向阀换向过程中产生能量损耗的问题开辟新的研究思路和方向。据此,本文基于磁流体磁流变原理以及惠斯通电桥原理,设计一种磁流变换向阀。

1 磁流变换向阀结构设计

1.1 磁流变换向阀结构设计

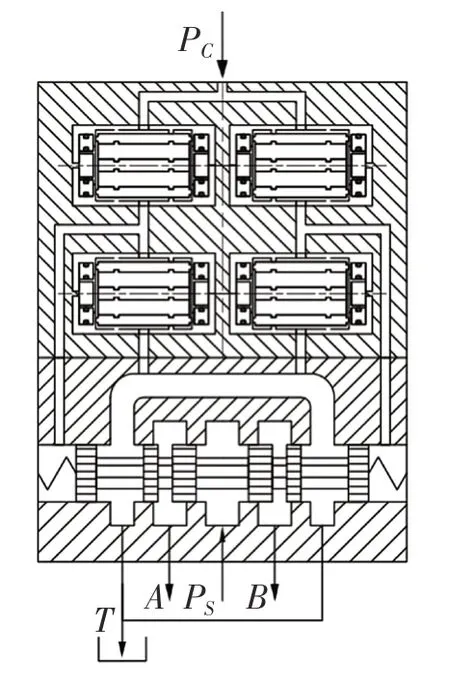

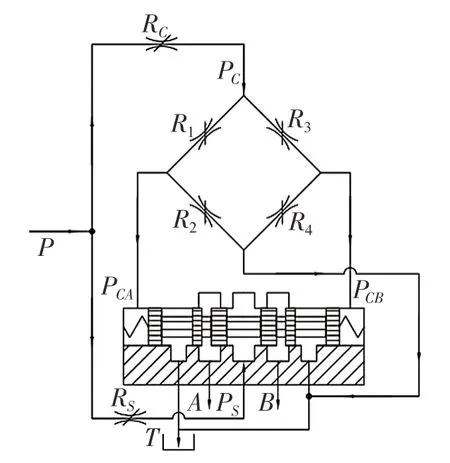

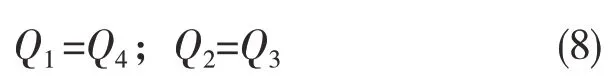

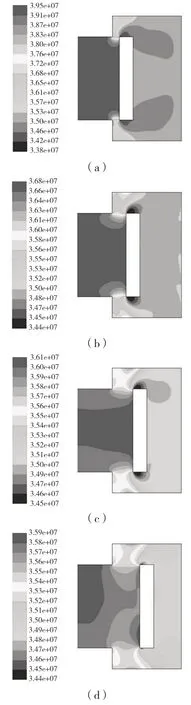

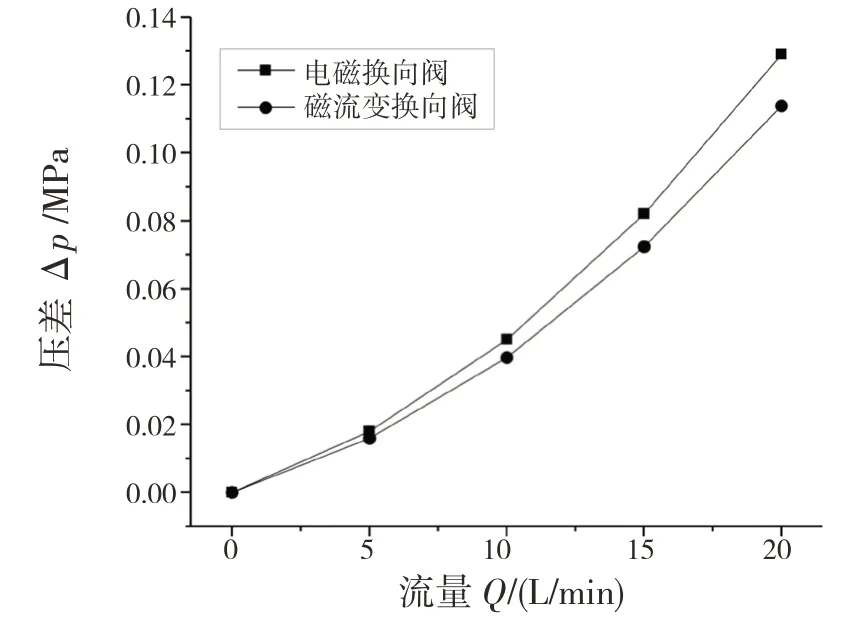

本文所述磁流变换向阀由磁流变先导阀和主阀两部分构成,其结构原理如图1 所示。磁流变先导阀依据惠斯通电桥原理设计,即采用4 个完全相同的磁流变阀构成全桥液阻网络,液阻工作原理如图2 所示。输入压力P 分别经过液阻RC和RS后形成主压力PS和控制压力PC,控制压力PC进入全桥系统后形成控制压力PCA和PCB,全桥系统中左侧磁流变阀R1和R2与右侧磁流变阀R3和R4分别构成液阻半桥,通过控制左右两侧半桥电流大小形成电流差,使左、右端面控制压力PCA、PCB形成压力差,进而推动滑阀阀芯移动,实现对磁流变换向阀方向和速度的控制。当PCA>PCB时,滑阀阀芯向右移动;PCA 图1 磁流变换向阀结构原理图Fig.1 Structure schematic diagram of magnetorheological directional valve 图2 导磁型磁流变换向阀液阻工作原理图Fig.2 Working principle diagram of hydraulic resistance of magnetorheological directional valve 磁流变阀作为磁流变换向阀的关键部件,其性能决定磁流变换向阀主阀阀芯的切换特性[9-10]。磁流变阀是一种以磁流体作为液压传动介质的新型液压控制元件,其工作原理是基于磁场与磁流体间产生的磁流变效应,在磁场作用下,磁流体能够在毫秒级内从自由流动的牛顿流体转变为具有一定剪切屈服强度、近似固体的黏塑性体,且该黏度变化具有连续、可逆、可控等特性[11]。磁流变阀阀体内部无相对移动部件,直接通过电信号驱动电磁线圈控制阀体内部磁流体黏度,导致流动速度分布与屈服应力发生变化,进而改变磁流变阀进出口压降。 为保证在规定尺寸下实现磁流变阀压降最大化,本文设计了一种多级径向流磁流变阀,其结构原理如图3 所示。 图3 多级径向流磁流变阀结构示意图Fig.3 Structure diagram of multi-stage radial flow magnetorheological valve 阀体主要由端盖、线圈架、线圈与密封圈组成,阀芯由一级阀芯、二级阀芯与三级阀芯组成。由端盖、一级阀芯、二级阀芯以及三级阀芯之间预设凸台构成4 个盘型径向液流通道和3 个环形轴向液流通道。工作时,线圈通电产生磁力线,与4 个盘型径向液流通道内磁流体垂直穿过产生磁流体流变效应,使磁流变阀进出口压降发生变化。对比同尺寸下常规径向流磁流变阀,增加液流通道有效工作长度,进一步提高磁流变阀压降性能。 对多级径向流磁流变阀压降模型的建立是磁流变换向阀流量压差模型建立的基础。在分析时,由于不同类型、不同区域液流通道内磁流体受磁力线影响不同,因此需按不同流道压降类型对多级径向流磁流变阀进行划分。压降区域划分如图4 所示。多级径向流磁流变阀液流通道由2 个柱形流道、3 个环形轴向流道以及4 个盘形径向流道组成。 图4 多级径向流磁流变阀压降区域划分图Fig.4 Division of pressure drop area of multi-stage radial flow magnetorheological fluid valve 柱形流道因距离磁力线密集区域较远,且流道间隙较大,因此磁流体受磁场影响较小,判定该区域受粘性流体粘致压降影响,采用经典流体力学的流体层流在圆管内的沿程压力损失公式[12]: 式中:η——粘性流体的零场粘度;Q——柱形流道内的流量。 环形轴向流道内磁流体流动方向与磁力线运动方向趋近于平行,压降可视为粘性流道在平板间隙内流动,受粘性流体平板间隙压降影响: 式中:ta——轴向流道宽度。 盘形径向流道内磁流体流动方向与磁力线运动方向趋近于垂直,该区域为磁流体与磁力线发生磁流变效应的主要区域,因此该区域液流通道内磁流体同时受非牛顿流体剪切压Δpav和粘性流体平板间隙压降Δpan[13],其公式分别为 式中:ca——修正系数;tr——径向流道厚度。 由式(1)、式(2)、式(5)可知,导磁型磁流变阀总压降为: 根据图2 可知,磁流变换向阀主阀左右端控制压力PCA、PCB与供油压力PC存在关系: 同时由于各磁流变流量阀R1、R2、R3、R4存在关系: 已知薄壁小孔流量与压差公式为[14]: 式中:C——理论与实际流量比值系数;A——小孔面积;ρ——磁流变液密度;Δp——薄壁小孔前后压差;Dx——阀芯直径;x——阀芯移动距离; 可依据式(9)、式(10)得主阀面积增益Wx、阀芯有效最大行程xmax和阀芯直径D。 对磁流变换向阀进行流量-压差特性分析时,假设换向阀滑阀为匹配对称结构,阀芯向右移动,压力口P、T 分别与压力口B、A 接通,此时阀体静态特性可由以下方程表述。 总流量方程: 式中:Qx——主阀流量;Qy——先导阀流量; 主阀流量-压力方程: 式中:Cx——主阀流量系数;Wx——主阀阀口面积增益;pS——主阀进口压力;pB——主阀B 口出口压力。 多级径向流磁流变阀的流量-压力方程: 式中:Ry——磁流变阀的液阻。 根据式(11)—式(13)可得磁流变换向阀流量-压力关系为 式中:Δpτ'——R2处磁流变阀剪切压降;Δpτ"——R4处磁流变阀剪切压降。 阀芯在零位工作点即x=pB=Qv=0时,对式(16)求偏导,可得磁流变换向阀的流量增益Kq、流量-压力系数KC和压力增益Kp,如下: 由式(17)可得出,导磁型磁流变换向阀零位流量增益Kq与主阀阀芯面积增益Wx以及供油压力ps成正比关系。 由式(18)可得出,流量-压力系数KC与阀芯面积增益Wx成正比,与供油压力ps成反比。 由式(19)可得出,压力增益Kq与供油压力ps有正比关系。 由式(17)—式(19)可总结得出,阀芯面积增益Wx和供油压力ps是影响磁流变换向阀的重要参数,将对系统的稳定性和静态特性产生重要影响。 本文研究目的旨在降低磁流变换向阀压力损失,由于磁流变换向阀中导阀部分无相对移动部件,因此主要分析不同流量下阀芯与阀口开口度对于进出口压力影响[15-16]。设置试验压力为35 MPa,仿真流量区间为20~80 L/min(增量间隔为20 L/min),阀芯与阀口开口度即阀芯移动距离为1~5 mm(增量间隔为1 mm)。图5 为80 L/min 时不同阀芯移动距离流量-压差仿真图。整合所有仿真数据,并将具有相同阀芯直径的北京华德液压工业集团责任有限公司4WE 6T61B/CG24N9Z5L 电磁换向阀相关数据带入同样环境仿真作为参照数据,得到不同流量、不同阀芯移动距离下流量-压差仿真数据。图6 为阀芯移动距离对流量-压差影响曲线对比图。 图5 液动换向阀80 L/min 流量-压差仿真Fig.5 Simulation of 80 L/min flow pressure difference of hydraulic directional valve 图6 阀芯移动距离对流量-压差影响曲线对比图Fig.6 Comparison chart of influence curve of valve core moving distance on flow-pressure difference 对比4WE 6T61B/CG24N9Z5L 电磁换向阀仿真参照曲线,流量为80 L/min 时电磁换向阀压差值约为1.0 MPa,磁流变阀阀芯位移为3,4,5 mm时压差值约为0.45,0.55,0.70 MPa,均小于电磁换向阀。仿真结果表明:压差数值随阀芯位移量增加呈现逐渐降低趋势。因此磁流变换向阀将阀芯最大有效行程扩大为5 mm,减小输出压力损失,进而提高了阀体节能性。 为验证仿真结果的准确性,对比磁流变换向阀与4WE 6T61B/CG24N9Z5L 电磁换向阀仿真数据与实验是否存在差异,根据JB/T 10373-2014液压电液动换向阀和液动换向阀行业标准对磁流变换向阀和电磁换向阀依次进行流量-压差性能测试[17]。测试原理图如图7 所示,并根据测试原理图建立实验平台。 图7 导磁型磁流变换向阀测试原理图Fig.7 Test schematic diagram of magnetic conductive magnetorheological directional valve 首先对4WE 6T61B/CG24N9Z5L 电磁换向阀进行流量-压差性能测试[18]。由于换向阀流道进出口分别为T、P、A、B,根据不同滑阀位置实现不同机能,调整滑阀向右移动,此时油口连接为P-B、A-T,分别测试不同流量情况下P-B、A-T 压力损失。对磁流变阀进行测试时,需将电磁换向阀更换为磁流变换向阀,同时油源更换为磁流变液油源系统。通过左右侧半桥输入电流差,控制阀芯向右移动,分别测试不同流量情况下PB、A-T 压力损失,分别如图8、图9 所示。 图8 换向阀P-B 口流量-压差测试图Fig.8 Flow-pressure difference test chart of P-B port of directional valve 图9 换向阀A-T 口流量-压差测试图Fig.9 Flow-pressure difference test chart of A-T port of directional valve 测试结果表明:电磁换向阀在流量达到20 L/min时,P-B、A-T 压力损失约为0.13 MPa、0.11MPa,磁流变换向阀在流量达到20 L/min 时,P-B、A-T压力损失约为0.115 MPa、0.097 MPa,与仿真结果基本符合,对比实验与仿真结果,磁流变换向阀的流量-压差特性优于同通径电磁换向阀。 设计了一种多级径向流磁流变阀,同时基于多级径向流磁流变阀以及惠斯通电桥原理设计一种磁流变换向阀。建立了磁流变换向阀流量-压差数学模型,利用Fluent 对磁流变换向阀主阀进行不同开口度下流场仿真,结果表明,压差数值随阀芯位移量增加呈现逐渐降低趋势,磁流变换向阀有效行程扩大为5 mm,相较同通径电磁换向阀压力损失更小。搭建实验平台对电磁换向阀与磁流变换向阀分别进行测试,结果表明,磁流变换向阀同流量情况下压力损失比4WE 6T61B/CG24N9Z5L 电磁换向阀小,较相同通径电磁换向阀流量-压差性能有提高。

1.2 多级径向流磁流变阀结构设计

2 建立流量-压差数学模型

2.1 多级径向流磁流变阀压降数学模型

2.1 磁流变换向阀流量-压差数学模型

3 流量-压力特性仿真及分析

4 流量-压差特性实验及分析

4.1 实验平台搭建

4.2 磁流变换向阀流量-压差性能测试

5 结论