透水混凝土在海绵城市建设中的应用

陈立博

兰州祁连山汉邦混凝土工程有限公司 甘肃兰州 730101

随着混凝土、沥青等不透气、不透水材料的广泛使用,在道路变整洁、便利的同时,由于大面积的不透水地面取代了原有的绿地生态地表,导致地表很难与环境进行热量、水分交换,引致地下水无补充,内涝严重,地表沉陷频发,城市热岛效应加剧[1]。透水混凝土因具有大量连续孔隙,在雨天能将部分雨水及时渗透至地表深层储存。使用透水混凝土代替传统混凝土浇筑路面能有效消除城市热岛效应,减少内涝,补充城市地下水,减少地表沉降,绿化环境,最大限度保护原有河湖水系生态体系。透水混凝土在海绵城市建设中可发挥不可替代的作用。

1 透水混凝土结构

透水混凝土又称多孔混凝土,也可称排水混凝土。在结构上不含细骨料,用水泥、水、粗骨料与一系列添加物拌制而成,其中对粗骨料进行处理使其表面附着一层空穴均匀呈蜂窝状的水泥浆,使得混凝土具有较高的孔隙率,能够透水、透气且质地较轻,与普通混凝土相比具有高孔隙率和透水性[2]。

2 透水混凝土材料研究

环氧树脂是一种环保的,耐久性好的材料,我国在1958年就开始进行大规模的生产,在后续的几十年里不断进行研究,新品种也不断的被研发,由于环氧树脂具有许多良好的优点,目前已广泛的运用于工业,航天,化工及土木等行业,在桥面铺装,裂缝修补得以广泛运用。根据不完全统计,2010年,中国生产了120万t的环氧树脂,超过了世界生产总量的三分之一。在交通行业,桥面铺装,裂缝修补,彩色路面,特殊路面中都有环氧树脂的身影,环氧树脂具有高温稳定性好,无毒及黏结强度高的特点,在路面铺装行业需求越来越大,具有广阔的运用前景[3]。透水混凝土在我国的起步相对于发达国家来说起步较晚,但在主科研下也取得了一些成果,主要是改变传统路面不透水及其他路用性能方面的研究;我国早在上世纪九十年代就引入了透水混凝土,由于其强度低,施工麻烦及稳定性较差等原因没有得到广泛的推广。有学者着手研究聚合物空隙骨架混凝土透水路面的铺装,以4.75mm~9.50mm的单粒径为骨料,并通过聚合物乳液对水泥浆体改性,目的在于增加路面铺装材料的强度以及增加其抗裂性和变形;通过实验数据分析总结和公式拟合发现,透水混凝土在被研究者掺外加剂改性之后渗透系数k=0.4,孔隙率为0.20,标准养护条件下抗压强度达到了21Mpa,抗折强度超过了5MPa,通过在学校内部首次对部分路面进行铺装使用,但使用一段时间后就出现了脱空,膨胀等现象,证明其耐久性和稳定性有待进一步提高。

3 透水混凝土路面的特点及应用

与传统硬化铺装的路面相比,透水铺装的优点及其应用价值主要有以下几个方面。①保护地下水资源当遭遇强降雨天气时,透水混凝土路面能使得雨水能够快速流入地表而不停留在道路表面并形成地下水,能够补充水资源的循环使用。②改善城市交通噪音环境透水混凝土由于其结构的多孔隙结构,能大量吸收城市车辆行驶时产生的噪音,对于改善城市交通噪音问题有显著成效。

4 实验研究

4.1 原材料

(1)水泥:甘肃-永登祁连山水泥有限公司生产的P.Ⅱ52.5水泥和甘肃-兰州祁连山水泥商砼有限公司生产的P.O42.5水泥。2种水泥物理力学性能如表1所示,符合GB175—2007《通用硅酸盐水泥》的技术要求。

表1 水泥的物理力学性能

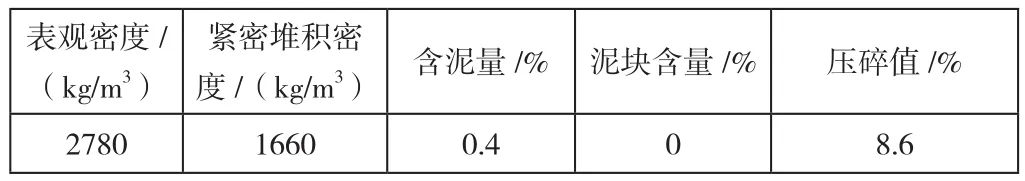

(2)粗骨料:5~16mm连续级配碎石,主要技术性能如表2所示,符合SL677-2014《水工混凝土施工规范》的要求。

表2 粗骨料的主要技术性能

(3)米石:采用某工程现场用米石,粒径2.36~5mm,颗粒形貌如图1所示。

图1 2.36-5mm米石的外观形貌

4.2 试件制备

本研究采用水泥裹石搅拌法和插捣成型法制作了90个100×100×100mm3立方体试件和18个100×100×400mm3棱柱体试件。试件成型后,采用塑料膜覆盖表面,防止水分蒸发。静置24小时后脱模,在标准条件下(温度20±2℃,相对湿度95%)养护28天,养护结束后立即进行孔隙率、透水系数和力学性能试验。冻融循环试件在标准养护24天后浸水养护4天,再进行冻融循环试验[4]。

4.3 试验方法

为了提高试验的效率,对制作的试件利用快冻法进行冻融试验。具体过程:将制作并养护完毕的试件在清水中浸泡2d,然后将试件去除并擦拭干净表面的水分,静置24h后测量试件的原始数据。利用冻融机对试件进行7组,每组10次,共70次冻融试验,为了提高试验精度,将每组6个试件试验结果的均值作为该组试验的最终结果。

4.4 试验结果与分析

(1)透水混凝土配合比研究现状。大粒径或粒径相差不大的骨料多用于透水混凝土之中,研究透水混凝土的配合比与常规的混凝土配合比的主要区别在于控制空隙率。透水混凝土的路面主要材料与普通水泥混凝土的材料相差不大,但透水混凝土因其空隙率大,其承载能力不如普通混凝土,但不同路况对于水泥混凝土的要求也不一样,因此,可以从配合比着手,参考过去已有学者对水泥混凝土的透水性进行的研究成果[5]。通过对混凝土材料碎石的粒径,配合比中的水泥用量,水灰比,添加剂进行考虑,通过反复试验,最后依据试验数据结果分析表明碎石粒径,水灰比可以影响透水混凝土的透水性,并且是主研因素,通过抗压试验表明其正常养护条件下抗压强度高达25MPa,透水系数超过0.5mm/s。也有学者通过采用正交试验的方法对透水混凝土的配合比进行了设计,考虑砾石类型,灰水比,外加剂材料,并通过多组对比试验分析,得到了影响透水混凝土的主控因素,并采用数学中的回归分析方法,最后针对透水混凝土得到了最佳配合比。

(2)质量损失。根据试件的原始质量以及每组冻融试验完成之后试件的质量,计算获取冻融条件下试件的质量损失。根据计算结果,T1和T8两组试件在试验过程中的质量损失最小,均不超过0.100kg,质量损失最大的为T9组试件,70次冻融循环之后的质量损失达到了0.232kg,剩余几组试验的结果比较接近,重量损失在0.100~0.200kg之间。冻融循环次数越多,混凝土的质量损失越严重。可知,质量损失率会随着水胶比、浆集比和骨料级配的增大而增大。但是,质量损失率随着水胶比和浆集比的增加先缓慢增加然后急剧增加;而随着骨料级配的增大而急剧增大,然后缓慢下降。结合上述试验结果,T1组的质量损失和质量损失率最低,为最优组合。

(3)浆料的粘度控制。浆料出锅粘度偏大易导致包裹层干硬,影响骨料间的粘结,降低成型后试件强度,而粘度偏小易导致包裹浆料流变下坠,导致堵孔甚至封堵,进而减小透水系数。实际生产时,除通过塌落度进行精确控制外,也可辅以目视对出锅浆料的粘度进行初步判定。适宜的粘度是能保证浆料粘而不流、粘而不坠、足而不封、匀而不堵,既能保证骨料颗粒间的适度接触粘结,又能保证骨料颗粒间适宜孔隙,筑就良好的透水通道,成型后的基体从而能获得强度与透水功能的良好统一[6]。

(4)冻融耐久性。冻融循环对暴露在自然环境中的透水混凝土的使用寿命有负面影响,在本节中以抗压强和抗压强度损失率作为评价指标,表征SPC的冻融耐久性。25、50、75、100个冻融周期后SPC的抗压强度及其损失。冻融循环对SPC抗压强度的影响。SPC在冻融循环下的抗压强度损失。在冻融循环次数相同时,SPC的抗压强度随着砂取代率的增加先增加而后降低。经过100次冻融循环后,砂取代率8%的SPC的抗压强度为22.02MPa,与未添加砂的透水混凝土相比提高了53.23%。此外,在相同冻融循环次数下,添加砂的SPC的抗压强度均高于未添加砂的透水混凝土,这表明,加砂有助于提高透水混凝土的冻融耐久性[7]。

5 结语

在传统透水混凝土的基础上,对高性能自密实透水混凝土的抗冻性进行了试验研究,主要可以如下结论:①高性能自密实透水混凝土的透水系数随孔隙率的增加而增大,呈线性增长关系,且能够实现低孔隙率高透水性能的要求。其中3mm孔径的混凝土透水性能较差,4mm和5mm孔径的混凝土透水性能优异。②高性能自密实透水混凝土的强度特征与材料特性有很大关系,而混凝土预留孔洞的尺寸大小对高性能自密实透水混凝土强度的影响不大,孔分布对于强度有一定的影响,其中4×4阵列的混凝土试样抗压强度明显偏低,采用同一配合比制成的无孔混凝土与透水混凝土抗压强度相差不大。③高性能自密实透水混凝土的抗冻性能较好,冻融循环50次的情况下,表面剥落程度较小,冻融前后混凝土质量稳定在4.324%,其透水系数平均变化率4.785%。随着冻融循环次数的增加,SPC的抗压强度损失率逐渐增大,在冻融循环次数相同的情况下,抗压强度损失率随着砂取代率的增加先增加而后降低。