基于 ANSYS的航空发动机涡轮叶片有限元仿真

梅志恒 刘淑杰 邓威威

摘要:针对航空发动机涡轮叶片服役时工况恶劣,难以测量其应力、应变的现状,通过分析涡轮叶片工作时的物理场环境,利用 CFX对叶片流场进行气动分析,在此基础之上,通过 ANSYS Workbench进行叶片典型工况下气、热、固多场耦合仿真计算,得到涡轮叶片叶身部分在典型工况下的应力、应变及形变云图,最后将仿真结果与理论计算及叶片实际工作情况进行对比,证明仿真结果具有一定的准确性,其结果可为航空发动机涡轮叶片的结构设计及寿命预测提供数据参考。

关键词:ANSYS;多场耦合仿真;涡轮叶片;有限元仿真

中图分类号:V263文献标志码:A

文章编号:1009-9492(2021)11-0033-04开放科学(资源服务)标识码(OSID):

Finite Element Simulation of Aeroengine Turbine Blade Based on ANSYS

Mei Zhiheng,Liu Shujie※,Deng Weiwei

(Major Equipment Design Institute, Dalian University of Technology, Dalian, Liaoning 116024, China)

Abstract: In view of the current situation that it is difficult to measure the stress and strain of aeroengine turbine blades under bad working conditions, CFX was used for aerodynamic analysis of blade flow field by analyzing the physical field environment of turbine blades. On the basis, the multi field coupling of gas, heat and solid under typical working conditions of blades was simulated and calculated by ANSYS Workbench. Finally, the simulation results were compared with the theoretical calculation and the actual working situation of the blade, which proved that the simulation results have certain accuracy. The results can provide data reference for the structural design and life prediction of aeroengine turbine blades.

Key words: ANSYS; multi-field coupling simulation; turbine blade; finite element simulation

0 引言

航空發动机涡轮叶片服役时工况恶劣,对叶片材料性能和气动、结构、传热设计等提出了很高的要求,导致叶片造价昂贵,叶片的工作情况直接影响到发动机的机械效率和使用寿命[1]。由于航空发动机实际工况复杂,不易直接获得载荷数据,利用实物叶片试验的经济性不好,发动机及叶片相关技术和数据又不会轻易公开,其数据积累需要耗费大量人力、物力及时间成本。现代工程领域,计算机辅助工程(Computer Aided Engi- neering, CAE)可以帮助工程师对设计进行校核和优化。其中,有限元法只需要材料的本构模型、边界条件设置、施加约束等来模拟涡轮叶片实际工况下的应力应变行为,无需很多经验参数,精度较高,是目前应用较为广泛的一种 CAE方法。

陈振中[2]用参数化方法对某转子叶片进行优化,通过大型流体动力学仿真软件 CFX对该转子叶片进行温度场、流场仿真计算后通过 ANSYS静力学模块对涡轮转子叶片施加一定的转速模拟其实际工况下的离心力,实现了流—热—固耦合分析从而得到了叶片的载荷谱。郁大照[3]利用 ANSYS Workbench 实现了同样的仿真过程,建立的有限元模型着重分析了涡轮盘与叶片及盘间接触应力的分布,获得了叶片的应力集中点,最终验证了叶片强度的可靠性。陈飞[4]利用 NUMECA对某型增压机进行数值模拟计算,采用逆向重构技术对压气机进行三维建模,最后通过对流动损伤的分析对叶片的气动设计进行优化。王宏道[5]同样对某型燃气轮机涡轮叶片进行了气热耦合和流固耦合仿真,其分析的叶片几何结构较为复杂,具有3个冷却通道,最后以仿真结果为依据对叶片进行强度分析。韩落乐[6]利用 CFX数值模拟计算了某微型涡轮叶轮在不同工况下的特性曲线及其应力、应变谱,并且分析了热载荷与强度及固有频率之间的关系。现阶段研究集中在叶片或叶轮的精确三维几何模型建模方法、接触面或某些特殊位置的载荷分析及如何准确地将这些载荷的特点展现在有限元模型中,或是从理论角度分析叶片流场的实际情况,建立更加准确的有限元模型模拟整个过程。

本文通过分析某型航空发动机涡轮叶片正常工作时的物理场环境,利用有限元方法,先借助 ANSYS 软件 CFX模块对叶片流场进行仿真分析,以此为基础进行叶片的气、热、固多场耦合仿真分析,研究叶片叶身部分在工作时的应力、应变及变形情况。

1 有限元分析方法

1.1 有限元模型建立

利用 SolidWorks建立叶片几何模型保存为 ANSYS可以读入的文件格式,导入后的叶片几何模型如图1所示。叶片模型总长约为294mm ,叶身高度约为241 mm,缘板长、短边分别为73 mm 和43 mm ,厚度约为3 mm,榫头为枞树型。在多次迭代后,现阶段多以镍基单晶合金材料制造叶片,镍基单晶合金材料去掉了有害的晶界,使其拥有优于其他合金材料的高温持久及抗蠕变性能,目前广泛应用于高、低压涡轮叶片和导向叶片等热端部件。

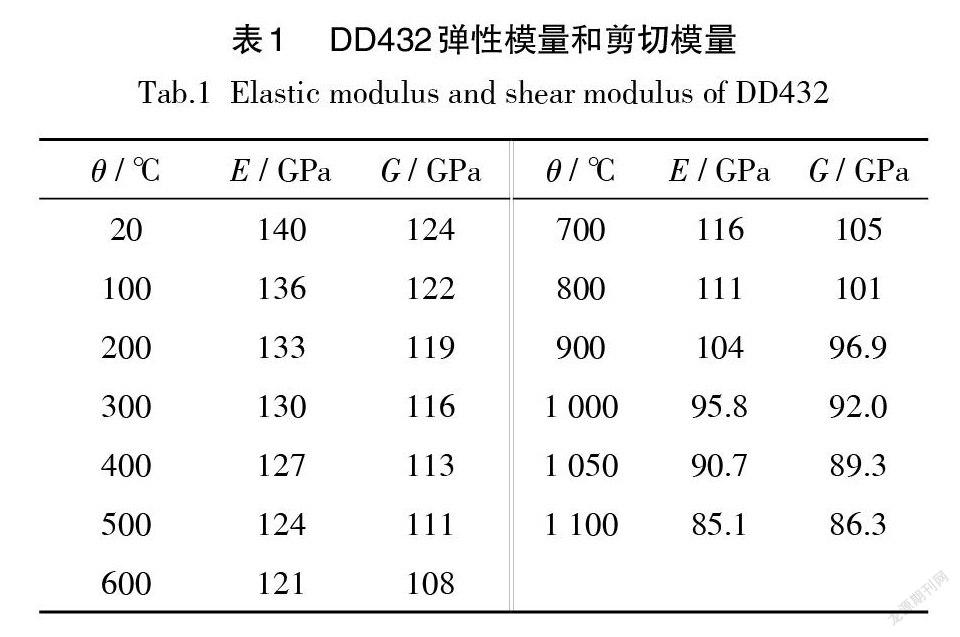

本文叶片材料牌号为 DD432,密度8849 kg/m3,其他参数如表1~5所示。

1.2 载荷分析

涡轮叶片工作时物理场环境很复杂,在高温燃气的剧烈冲刷下叶片旋转从而产生巨大的推力,其主要载荷形式包括离心力、气动力、热应力、腐蚀力、结构激振应力及其耦合作用。考虑主要形式为离心力、气动力及热应力。

离心拉应力在叶片工作载荷中占比最大,在计算时可近似认为整块叶片的质量集中在叶片质心处,离心力计算式为[7]:

F = m ω2 R(1)

式中:F 为离心力;ω为角速度;R 为叶片质心到旋转中心距离。

气体高速冲刷叶片时在表面产生气动力驱动叶片旋转,根据 H Irretier和 M Hohlrieder[8]的研究结果可认为此气动力为定常的,其均值与进出口气流密度、压强、速度等参数相关。叶片流场湍流十分复杂,通过数学公式计算气动力过于简单,结果不能准确反映作用在叶片的气动载荷,现有研究还不能对叶片流场的三维黏性湍流进行精确计算,可在 CFX中选定湍流模型对流场进行预测和近似计算。

涡轮叶片在工作过程中会由于叶片自身厚度分布不均,起动和停止阶段燃气的急剧变化造成很大温度差,从而产生很大的热应力,是叶片失效主要诱因[9],其计算公式如下:

σ=ΔTαE (2)

式中:σ为热应力;ΔT 为温度梯度;α为热胀系数; E 为弹性模量。

1.3 多场耦合分析

耦合分析包括间接法和直接法两种类型,前者按顺序进行多次场分析,前一个场分析结果作为下一次场分析的载荷,后者使用包含所有自由度的耦合场单元,单次求解出结果。叶片工作时的耦合类型包括气热、气固和热结构耦合[10],叶片工作时应变较小,叶片变形对流场影响较小,故本文都是采用间接法,数据在各场交界面单向传递,依次而行达到最终结果。

根据叶片实际工况,适当简化模型,本着边界正确、参数合理、网格适用的原则,利用 ANSYS Work- bench连接各类求解器,如图2所示,整体分析流程为:导入叶片几何模型,利用 CFX模块对叶片气动分析,获得流道的气动力分布和温度分布,然后将流道温度计算结果作为载荷导入到 Steady-State Thermal模块进行热分析,获得叶片整体温度分布,最后将叶片整体温度分布作为载荷导入到 Static Structural模块中计算热应力,CFX 获得的气动载荷直接导入到 Static Structural 模块,最后对模型施加转速计算离心力,实现叶片3种主要载荷形式的加载[11]。

1.4 网格划分

网格大小按求解精度和时间要求设定,主要是确定划分方法和网格尺寸。四面体网格类型适用于任何三维体,对于涡轮叶片这类几何造型复杂的构件选用此网格划分方法较合适,流场网格整体最大尺寸不超过5 mm,叶身和流道交界面加密为不超过2 mm ,静力学模块叶身根部等局部应力较大区域网格尺寸不超过2 mm。

1.5 边界条件

叶片转速设定为9000 r/min ,假设流场气体压力及流速不变,可用理想状态方程描述,在 CFX-pre设定流场边界条件:入口总温1200 K ,总压1300 kPa ,出口平均静压950 kPa ,湍流模型为适用性最广的高雷诺数 k-c 模型,壁面为光滑无滑移类型。叶片工作时榫头位移被限制,实际约束情况较复杂,本文计算叶身工作时的应力应变分布情况,所以在设定约束条件时简化处理,对榫头下端面施加固定约束。

2 结果分析

2.1 流场分析结果

利用 CFX计算获得的流场温度和气体流动规律后导入稳态热分析模块 Steady-State Thermal获得叶片的整体温度场云图,温度最大值963℃出现在压力面叶根,叶身底部的温度分布截面如图3(a)所示,在叶身厚度较大的地方温度差比较明显,叶身特殊的曲面造型让吸力面中间部分没有受到高温燃气的直接冲刷所以温度较低。

由叶片整体气动力分布应力云图3(b)可知,气动力相对较小,其最大值为1.302 MPa ,压力面相对受到的气动力较大,沿叶身高度方向大小变化不明显,沿周向气动力变化较明显,特别是叶片边缘与叶身中间差距较大,所以在进行气动压力计算时可以忽略压力沿着叶身高度方向的变化。

2.2 耦合分析结果

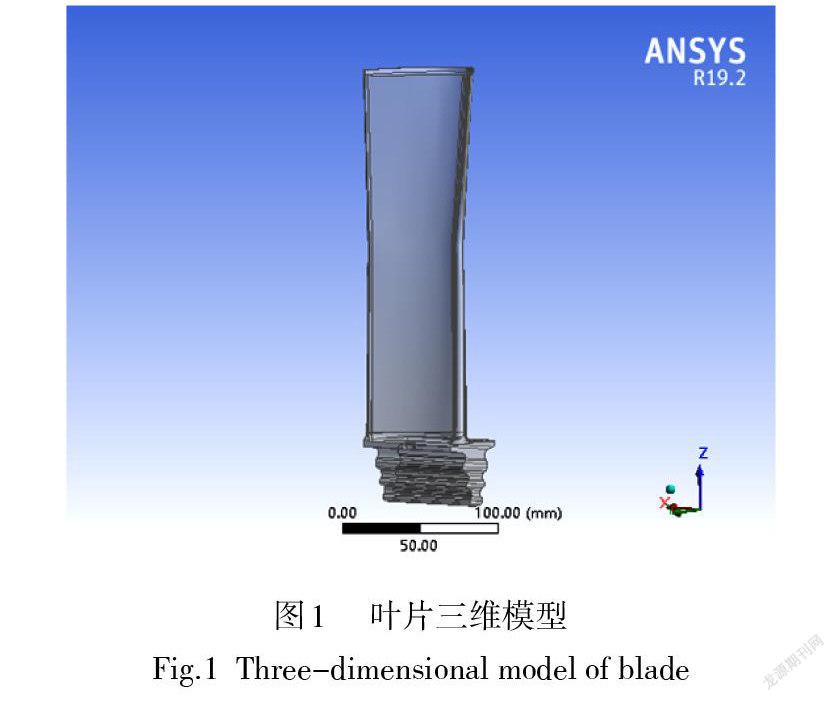

由叶身压力面应力云图4(a)及吸力面应力云图4(b)知,最大应力在吸力面根部中间,由开始的温度场分析此处温度梯度大,热应力较大,连接部位易发生应力集中现象,最大值为1226 MPa ,叶身中部到叶根有一段应力也较大,此部分对叶身结构起支撑作用,压力面的等效应力平均值大于吸力面,叶片上半部分应力相对较小。

叶身应变如图4(c)所示,变化规律大致与应力分布情况相同,最大应变大致在叶高1/8处边缘,应变是造成叶片低周疲劳损伤的主要原因,解释了叶片服役过程中叶身底部容易发生各种低周失效行为的原因,证明了仿真结果的正确性。变形如图4(d)所示,最大处出现在叶尖,形变主要受离心力的影响,离旋转轴心越大,离心力越大,故变形越大。

3 结束语

本文通过分析叶片工作时的物理场环境,利用有限元技术,借助 ANSYS软件实现了涡轮叶片、叶身的气、热、固多场耦合仿真,获得了叶身在典型工况下的整体应力、应变及形变云图,分布情况符合理论计算规律,真实反映了叶片在某工况下的受力状况,此结果可为叶片结构设计及寿命预测提供数据支撑。

参考文献:

[1] NAGAYAMA T,MASUZAWA C. Turbine performance improvedby full 3-D design blades[J]. MitusbishiTechbical Bulletin,1989(11):15-17.

[2] 陳振中,张任辉,王璐璐,等.某型APU涡轮转子叶片模态分析[J].沈阳航空航天大学学报,2019,36(6):9-13.

[3] 郁大照,温德宏,张浩然.某型航空发动机燃气涡轮叶片和盘结构静力学分析[J].强度与环境,2012,39(4):32-39.

[4] 陈飞.涡轮增压压气机的流场分析与叶轮的气动优化研究[D].武汉:武汉理工大学,2017.

[5] 王宏道.涡轮叶片三维流场仿真与强度分析[D].大连:大连理工大学,2011.

[6] 韩落乐.微型离心式压气机叶轮流固耦合仿真研究[D].郑州:郑州大学,2019.

[7] 徐昆鹏.航空发动机关键部位热疲劳可靠性分析[D].沈阳:沈阳航空航天大学,2018.

[8] M.Hohlrieder,HIrretier. Numerical study of the fatigue life of agas turbine blade in transient operations[J]. American Society ofMechanical Engineers(Paper),1994(6):1-12.

[9] 赵爽.航空发动机涡轮叶片疲劳可靠性分析[D].哈尔滨:哈尔滨工程大学,2019.

[10] 穆丽娟.基于临界面法的涡轮单晶叶片低周疲劳寿命预测方法[D].北京:中国科学院大学,2017.

[11] 曹惠玲,欧金平.基于CFX的涡轮叶片流场及温度场的数值模拟[J].中国民航大学学报,2014,32(5):11-14.

第一作者简介:梅志恒(1995-),男,湖北赤壁人,硕士研究生,研究领域为航空发动机涡轮叶片有限元仿真。

※通讯作者简介:刘淑杰(1977-),女,副教授/博导,研究领域为增材制造及再制造、超精密表面形貌测量方法、故障预测与健康管理。

(编辑:刁少华)