一种新型船用蜗杆蜗轮自锁装置的设计

何旺星,周增康,朱发新,李伟观,卢玮,姚凯慧,张慧玲,邓淇文, 周帅

(浙江海洋大学船舶与海运学院,浙江舟山 316022)

0 引言

船舶抵达港口时,经常因为等候泊位、引水及接受检疫、避风或过泊等情况,需要在锚地抛锚,船舶一般采用电动锚机、液压锚机或电液锚机来抛锚,以实现船舶制动,保持船位不变。在风、浪、流等影响下,锚链产生很大拉力时,锚链轮与驱动轴、卷筒不能很好地实现制动,锚链被进一步释放,导致船舶的运动范围变大,可能造成船舶搁浅、碰撞等事故[1]。

为防止锚链进一步被释放,需在锚链轮上附加一个抵抗外界突变拉力的约束力来保持平衡。本文利用蜗杆蜗轮传动装置的自锁原理[2-4],并加以改进,将新型蜗杆蜗轮自锁装置应用于锚链轮上,实现锚链轮与驱动轴、卷筒的可靠制动。其改进体现在两方面:1)采用蜗杆蜗轮传动机构,可获得较大传动比,有利于船舶绷直锚链、回收锚爪;2)新型蜗杆蜗轮自锁装置的实质是采用双蜗杆结构,自锁性较好,且利用了PLC监测装置,可精准控制锚链放缩的长度,有利于规范船舶在港口的停泊位置及增大停泊空间。

1 传统蜗杆蜗轮传动机构的自锁原理

1.1 传统蜗轮蜗杆减速器基本组成及工作原理

传统的蜗杆蜗轮减速器[5]由传动零件蜗杆蜗轮、轴、轴承、箱体及其附件所构成。可分为三大基本结构部分:箱体、蜗杆蜗轮、轴承与轴组合。其本质是一种动力传动机构,利用齿轮的速度转换器,将电动机(马达)减速到所要的回转速度,从而达到传递几百倍的较大转矩的机构。其中箱体的作用是所有配件的基座,起固定支撑作用;蜗杆蜗轮的主要作用是传递两交错轴之间的运动和动力。在作动力输出时,以蜗杆为主动端,蜗轮为从动端,获得较大传动比,而在作自锁时则反向,以蜗轮为主动端,蜗杆从动端;轴承与轴的作用是动力传递及提高效率。

1.2 传统蜗杆蜗轮减速器自锁条件

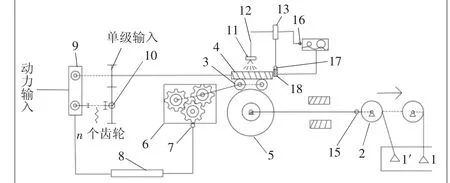

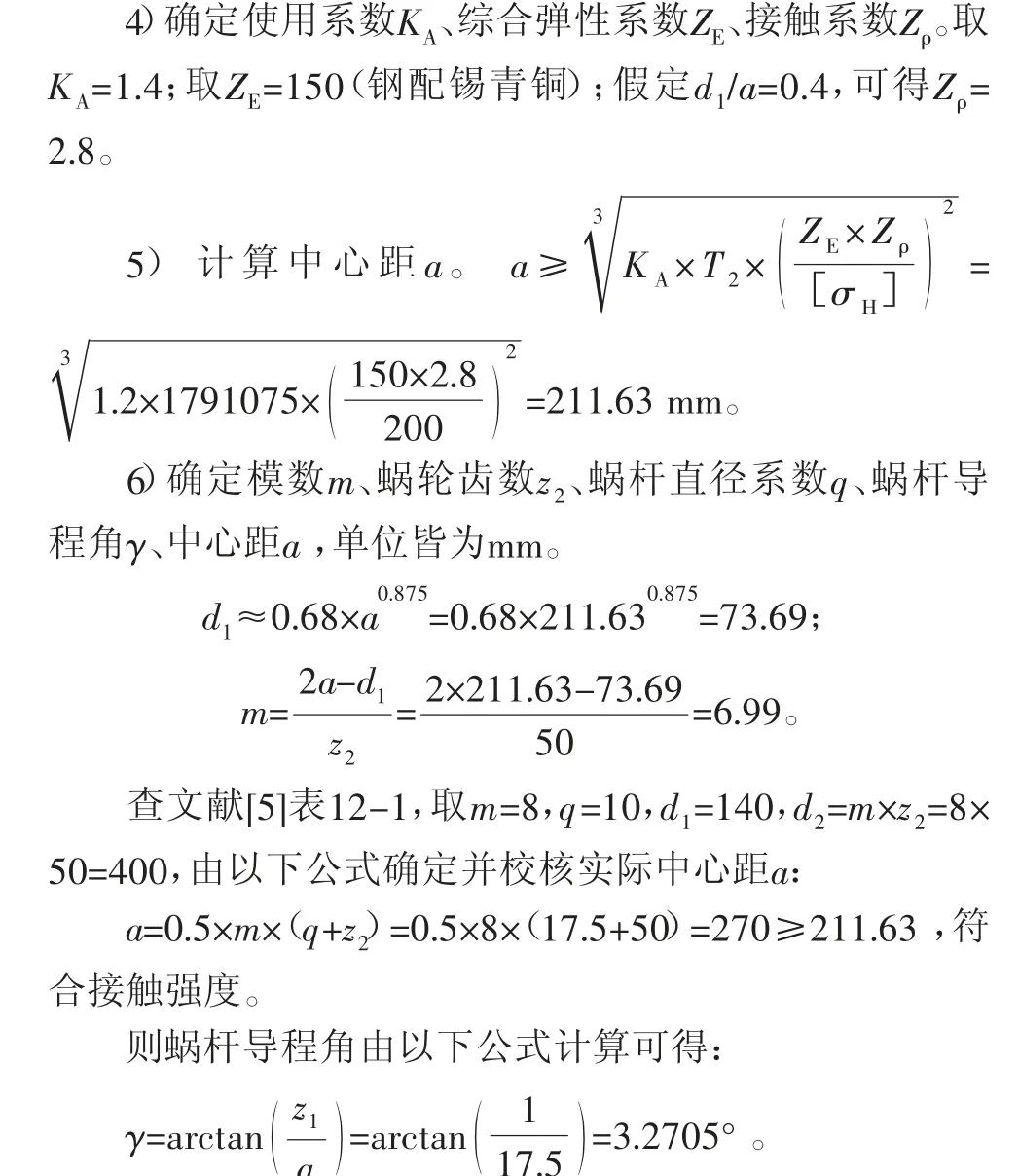

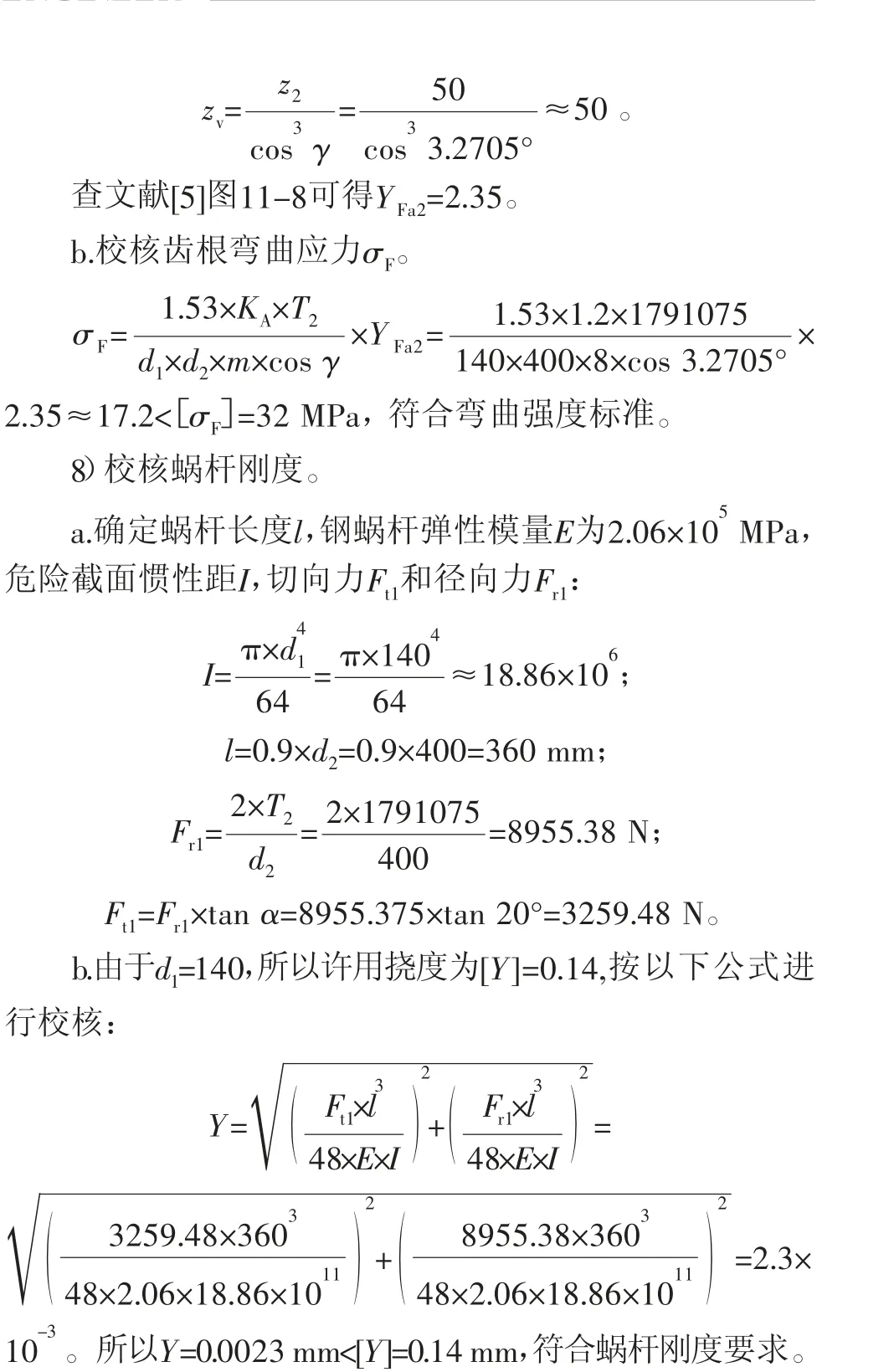

蜗杆蜗轮发生自锁的条件[6-7]是蜗杆上升的螺旋角φ小于蜗杆蜗轮接触的摩擦角ρ,即φ<ρ。其实际原理与斜面上的物体不下滑是一样的,就是要求G·sin φ 工程上对于不同的蜗轮,其摩擦因数也不一样,造成自锁所需要的蜗杆导程角也不同:一般摩擦因数ρ=0.6时,蜗杆的导程角应小于3°29′11″;当摩擦因数ρ=0.7时,蜗杆导程角应小于4°03′57″;当蜗轮摩擦因数为ρ=0.8时,蜗杆的导程角应小于4°38′39″。由上述数据可表明,随着当量摩擦因数的增加,自锁所需的导程角逐渐放缓。 蜗杆蜗轮作为传动输出时,产生的摩擦损失较多,导致其效率比其他形式齿轮之间的传动效率要低得多。而作为自锁装置时,由于摩擦损失较多,当量摩擦因数也就相应发生变化,螺旋升角无法低于当量摩擦因数,自锁也就间接失效。 其次,考虑到摩擦因数受材料表面润滑状态的影响,蜗杆传动时轮齿的接触有油膜的黏附,其结果是蜗杆的导程角增大,无法保持系统的平衡,自锁性能大大降低。 此外,蜗杆蜗轮作为减速的装置,其工作环境较为复杂。轮船在海上航行的过程中,容易造成轮齿之间的振动,这时蜗轮与蜗杆之间的运动很有可能从静摩擦变成动摩擦,摩擦因数变大,自锁性能也变得较低。所以合理布置蜗轮与蜗杆之间的安装位置,减少振动变得尤为重要。 本设计方案以防止锚链进一步被释放为目的,在锚链轮的一端加装可调传动比的蜗杆蜗轮自锁装置,配以PLC信号监测装置。蜗杆蜗轮自锁装置采用可切换动力输入的同步器和电动机,PLC监测装置采用PLC控制模块[8]、传感器和电磁离合器[9]。本设计装置须满足GB/T 549-2017电焊锚链[10]所能够承载的最大载荷476 kN,信号监测装置采用DAM-5161高速脉冲型号,满足每一浔锚链(约1.822 m)的收缩信号能够实时传输,精准自锁。具体应用于船用蜗杆蜗轮装置的设计要求如下:1)为满足蜗杆蜗轮自锁配合,蜗杆设计要求应为模数m接近15的单头螺纹线;2)为尽可能减少润滑带来的人工成本,设计出由PLC控制的点喷喷油装置;3)船用电动机设计功率P满足实际市场标准,即不低于30 kW,不高于50 kW。 利用AutoCAD软件平台设计出新型船用蜗杆蜗轮自锁装置(锚链固定)的工作原理如图1所示。 图1 蜗杆蜗轮自锁示意图 由图1可知,整个蜗杆蜗轮自锁装置由3个部分组成:润滑机构、蜗杆蜗轮传动机构及由PLC控制的自锁机构。润滑系统中的活性碳罐18一方面可以通过吸收空气中的多余的油气,使得蜗杆蜗轮之间的啮合润滑效果更好;另一方面,油量传感器17会收集活性碳罐18的油量信号反馈给PLC控制模块13,模块再根据油箱油液传感器信号16,打开单向阀12,润滑油会通过喷油嘴11均匀地喷洒而出。下面通过蜗杆蜗轮的工作状态来进一步说明减速传动机构和自锁机构。 1)蜗杆3为主动件,蜗轮5为从动件。当蜗杆作为动力输出时,此时锚爪1′处于海底底部,与锚链轮呈一定角度链接,伴随蜗轮5和中间双蜗杆3的转动,船舶整体向右移动,锚爪逐步从位置1′转为垂直位置1,位置传感器15检测到锚爪1位置的变化;转速传感器7检测到齿轮箱6三级齿轮转速的变化,并同时把两者的信号反馈给PLC控制模块8,模块记录锚爪垂直状态的信号,此时锚爪开始上升。模块8通过计算锚链轮所需的收缩锚链的速率,把锚爪1的运动需求传达给电磁离合器9,切换单级输入为多级输入,此时同步器10再对多级输入的传动比进行合理地换挡,获得较合适的传动比80。此为减速传动过程。 2)蜗轮5为主动件,蜗杆3为从动件。当锚爪1逐步上升至船舶的甲板顶端,位置传感器15检测到锚链可缩短的最大极限,立即把信号反馈给PLC控制模块8,模块8即刻命令同步器10由较大齿轮啮合逐步减少为较小齿轮啮合,传动比减少至30。当锚爪1到达船舶甲板时,位置传感器15把立即停止蜗杆3转动的信号输送给PLC,电磁离合器9收到命令后由多级输入转为单级输入固定端,并切断动力,使得蜗杆3停止转动。但由于蜗轮5受惯性力的影响,仍有一定的转速。此时,两侧的蜗杆3起到了双倍减速自锁的作用,此为自锁过程。 1)电磁离合器。上述采用的是固定线圈式电磁离合器,有2个从动件连接孔,顶端孔用以单级输入,尾部的孔用以多级输入,以此改变传动比。其作用是将执行机构的力矩(或功率)从主动轴一侧传到从动轴一侧,根据PLC的指令做出快速反应,以实现快速启动、制动、正反转或调速等功能。其工作原理是通过内外摩擦片之间的摩擦力,使机械传动系统中2个旋转运动的部件,在主动部件不停止旋转的情况下,从动部件可以与其结合或分离的电磁机械连接器,是一种自动执行的电器件。 2)同步器。当与蜗杆相连的从动齿轮和输入端的主动齿轮发生啮合时,如需要变换挡位,必然会发生冲击碰撞,这存在“同步”的问题,这时设计出1个同步器就尤为关键。其基本原理是靠同步环的锥面在2个齿轮之间摩擦,使快的减慢,慢的加快,这里采用的是惯性同步器。 3)PLC控制模块。该控制模块由中央处理器、存储器、编码器、信号输入输出模块组成,普遍用于精密零件工作状态的监控,其特点是传输速度快,通信功能好,不易被外界环境干扰,与其他控制器、传感器配合使用。CAD简图中输入的信号有液位传感器、油量传感器、转速传感器、位置传感器,输出信号为电磁离合器、油管喷嘴、齿轮箱、同步器。 4)传感器。上述应用的传感器有油液传感器、油量传感器、转速传感器及位置传感器。其中油液传感器的工作原理是通过感受液压的变化,随着液压变化,阻值也相应变化;油量传感器的工作原理是根据活性碳罐收集的油量的大小,判断空气中的含油量信号,并反馈给处理器,从而决定是否喷油;位置传感器的作用是传递锚爪上升的信号;转速传感器的作用是检测蜗杆蜗轮的运动情况。 2.4.1 蜗轮连接杆承受的转矩参数 据现有的GB/T 549-2017 电焊锚链标准,选择其中的AM3-24锚链。它的拉力载荷为332 kN,单位质量为12.61 kg/m。应用于实际船舶的受力锚链为6节,每节规定长度为27.5 m,锚爪的质量为3.2 kg。锚链的许用应力载荷为拉力载荷和自身重力载荷的矢量和。而锚链与蜗轮之间的动力输入输出则由一刚性连接杆传递,其上所承受的转矩等同于锚链的切应力载荷与受力距离的乘积,计算数值为55 110 N·mm,记为T1。 2.4.2 蜗杆蜗轮选型 对于蜗轮选型,其齿形较为复杂,由于其输出存在较大的转矩,蜗轮轮齿表面常常出现胶合、点蚀和磨损等失效现象。为尽量避免出现此类失效现象,本文叙述的蜗杆传动均为开式传动。其次,为获得良好的减摩性和一定强度。假定蜗杆为20Cr钢,表面淬火,硬度为58~63 HRC;蜗轮为锡青铜ZCuSn5Pb5Zn5,砂型铸造。最后通过以下计算校核选用蜗杆蜗轮材料。 1)确定蜗轮许用应力、蜗杆许用挠度。a.许用接触应力,查文献[5]表12-4得[σH]=200 MPa;b.许用弯曲应力,查文献[5]表12-6得[σF]=32 MPa;c.许用挠度,由式[Y]=0.001×d1可得。 2)选择蜗杆头数z1,并估计传动效率η。由i12=50查文献[5]表12-2,取z1=1,则z2=i12×z1=50;由z1=1查文献[5]表12-8,估计η为0.65。 3)确定蜗轮转矩T2。T2=T1×η×i12=55110×0.65×50=1791075 N·mm。 其值小于导程角γ=3°30′,自锁性较好。 7)校核弯曲强度。 a.确定蜗轮齿形系数YFa2,以下列公式计算当量齿数zv: 2.4.3 电动机功率选型 蜗轮的转动需要一定的传动比,电动机掌握着输入功率的大小,由以下公式可估算出保证蜗轮所需要的最少功率: 由计算可得,选择同步转速n1=1000 r/min挡位时,T1为55 110 N·mm可得最小功率P为5.8 kW。再由查找文献可知,选择型号为Y160M-6电动机,它的功率为7.5k W,额定转速为n2=970 r/min。 1)分析了传统蜗轮蜗杆减速器基本组成及工作原理,并指出了现有蜗杆蜗轮自锁存在的传动输出时,产生的摩擦损失较大、蜗杆的导程角增大时自锁性能大大降低等问题。 2)针对现有蜗杆蜗轮自锁存在的传动输出时产生的摩擦损失较大等问题,本文从其结构、参数及组成等方面总结出一种新型船用蜗杆蜗轮自锁装置的设计要求。为满足锚链固定的设计要求,从组成、结构、成本等方面分析了该新型船用蜗杆蜗轮自锁装置,从而使锚链轮在监测锚爪收缩和释放的过程更具有可操控性。 3)利用AutoCAD平面设计软件设计出了一种新型船用蜗杆蜗轮自锁装置,该装置主要由齿轮箱、转速传感器、活性碳罐等组成,依靠传递齿轮箱上的转速传感器信号,实现蜗杆蜗轮减速传动和自锁的需求。而活性碳罐则提供自锁所需要的润滑环境。并从电磁离合器、同步器、PLC控制模块及传感器等方面介绍了该装置的主要组成零部件。 4)为能够适用于各式钢板船,在工作性能层面对蜗轮连接杆、蜗杆蜗轮、电动机等方面进行了选型设计。 本文的船用蜗杆蜗轮自锁装置属于前期理论研究,是在满足抛锚自锁的基础上加以改进得到的,该装置也存在一定的不足,如蜗杆蜗轮自锁的可靠性,两侧的双蜗杆与蜗轮的合理布局,PLC控制模块信号的准确性,改变传动比的同步器换挡顺畅性需要进一步讨论分析。因此今后可从PLC控制系统的信号传输研究,蜗杆蜗轮自锁力的提升,新型换挡实验模型研发、新型蜗杆蜗布局结构的优化设计、实船实验等方面做进一步的研究。1.3 蜗杆蜗轮自锁存在的问题

2 一种新型船用蜗杆蜗轮自锁装置设计

2.1 设计要求分析

2.2 工作原理

2.3 新型船用蜗杆蜗轮自锁装置主要组成零部件

2.4 船用新型蜗杆蜗轮自锁装置选型设计

3 结语