超超临界机组零号高加系统的优化改造

曹建文

(上海发电设备成套设计研究院有限责任公司,上海 200240)

0 前 言

目前,随着全球及国内经济、能源和环保形势的发展,燃煤发电企业面临着经济增长方式的转变、市场竞争、环境保护等多方面的严峻挑战。发改委、环保部、能源局在2014年9月12日联合发布的《电节能减排升级与改造行动计划(2014-2020)》中指出,重点推进现役燃煤发电机组大气污染物达标环保改造,确保满足最低技术出力以上全负荷、全时段稳定达标排放要求;行动计划同时也要求合理推进机组运行优化,使机组在各种负荷范围内保持最佳运行状态,对机组平均供电煤耗也提出了具体要求。因此,在节能改造、供电煤耗毫厘必争的大背景下,探索节能高效的宽负荷脱硝技术及运行方式势在必行。

行业内普遍采用的宽负荷脱硝技术有分级省煤器、热水再循环、烟气旁路等,而近年来采用的零号高加系统是唯一一种能兼顾节能的宽负荷脱硝技术。零号高加系统在低负荷时投运可满足脱硝装置(SCR)入口烟温要求并实现节能,但常规的零号高加系统运行中会出现高负荷阀门调节特性较差等影响系统正常投运的问题。本文以某电厂660 MW超超临界机组为例,在原有零号高加系统基础上,提出一种优化系统。优化后零号高加系统投退更灵活,具备完善的热备用功能。保证机组在低负荷时投运零号高加,以满足节能和SCR入口烟温要求;在高负荷时,灵活退出零号高加,维持其热备用状态,以避免供电煤耗升高、经济性下降的问题。

1 零号高加系统

1.1 技术原理

零号高加系统通过在一号高加之前增设零号高加来提高给水温度,进而满足低负荷SCR入口烟温的要求。同时,由于零号高加增加了机组的给水回热系统级数,提高热力系统的循环热效率,可降低机组的煤耗率、提高机组经济性。因此零号高加系统与目前几种主流的宽负荷脱硝改造技术相比(如烟气旁路、省煤器分级、热水再循环),零号高加系统是节能型宽负荷脱硝改造技术,实现增加脱硝装置投入率的同时,提高了机组回热循环效率,降低了汽轮机热耗和机组煤耗。

零号高加系统宽负荷脱硝改造技术一般适用于带补汽阀的汽轮机机组,如西门子660 MW和1 000 MW超超临界两种机型。其他机组可以结合通流改造在汽轮机高压缸上打孔,但很难验证外缸的强度、刚性,技术难度和风险较大[1]。在国内,最早成功投运零号高加的机组是外高桥第三发电厂的#7、#8机组。该机组通过在补汽阀后导汽管上设置三通,用高压缸5级后的蒸汽作为零号高加加热汽源,实现提高给水温度,进而提高锅炉排烟温度实现宽负荷脱硝。后续国内石洞口电厂、平山电厂等多台机组相继进行零号高加改造。

1.2 案例机组

某电厂660 MW超超临界机组也进行了零号高加系统改造。该机组汽轮机型号:N660-27/600/620,为超超临界、一次中间再热、四缸四排汽、单轴凝汽式汽轮机。机组回热系统为三级高加,一级除氧器和四级低压加热器组成的八级回热系统,并增设外置蒸冷器。高加采用逐级自流的疏水方式,#5低加疏水自流至#6低加,#6低加设有疏水泵,#7及#8低加的疏水分别进入疏水冷却器。

机组采用西门子技术的汽轮机,为了达到夏季满负荷运行的要求,配备了过载补汽阀。在100%THA工况及以上,开启过载补汽阀,从主蒸汽关断阀后、主蒸汽调节汽阀前引出一部分新蒸汽,经节流降压后进入高压缸第6级动叶后,与缸内蒸汽混合后继续做功,以提高机组出力。从机组性能试验结果看,该型机组做功能力很强,无需开启过载补汽阀即可满足机组夏季工况的最大出力要求。

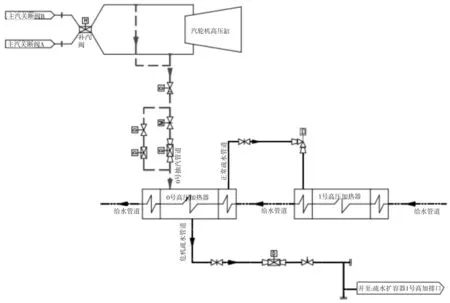

零号高加系统改造即在补汽阀出汽管道上设置三通,倒抽蒸汽作为零号高加汽源,同时对一号高加封头改造,将零号高加疏水自流至一号高加,热力系统图如图1所示。

图1 常规零号高加热力系统图

1.3 系统运行

机组省煤器进口的给水温度的选择需要考虑省煤器出口水温不沸腾的条件限制[2],即省煤器出口过冷度的限制。为保证省煤器安全及水冷壁进口水不汽化,省煤器出口水的最小欠热度即过冷度在最低直流负荷时应达17~25 ℃,BMCR负荷时与对应压力下饱和温度的差值至少应达40~50 ℃[3]。对于660 MW超超临界锅炉,一般最高允许给水温度为300 ℃左右。由于给水温度取决于最后一级高加的抽汽压力所对应的饱和温度,因此进行零号高加改造时,考虑到给水温度的限制及零号高加本体设计参数的选择,在零抽管道上设置调节阀,调节抽汽压力,控制给水温度。设计时,各负荷下,零抽管道调节阀前压力参数及调节阀后控制压力目标值见下表1。

表1 改造后各负荷下零抽调节阀前后压力参数

零号高加投运后回热系统出口水温升高,汽轮机热耗将降低。回热系统出口水温升高幅度越大,热耗降低值越大。零号高加对汽轮机热耗的影响,国内已有文献[4-5]进行了详细分析。另一方面由于排烟温度升高,锅炉效率下降,因此需结合汽机和锅炉综合分析机组经济性参数的变化。

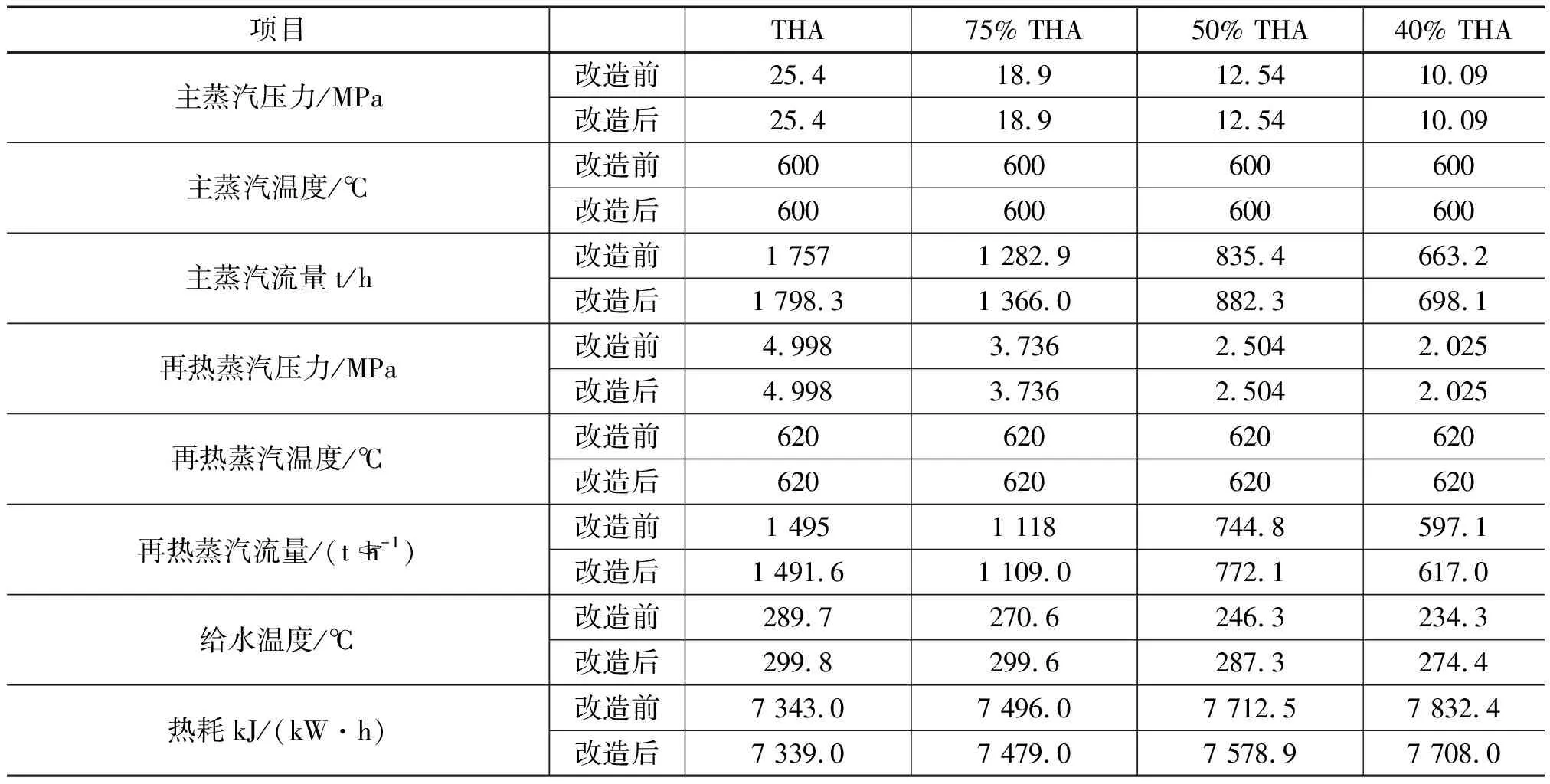

选取4个典型工况THA、75% THA、50% THA、40% THA对案例机组进行改造前后锅炉和汽轮机性能计算,计算数据结果见表2和表3。

表2 改造前、后锅炉热力计算汇总

表3 改造前、后汽轮机热力计算数据汇总

改造实施后,按照GB/T 10184-2015《电站锅炉性能试验规程》、GB/T 8117.1-2008 《汽轮机热力性能验收试验规程.第1部分:方法A—大型凝汽式汽轮机高准确度试验》进行零号高加投运及切除对比试验,实测75% THA、50% THA及40% THA工况下零号高加投运及切除前后SCR入口烟温、锅炉效率、汽机热耗及供电煤耗等各项参数,具体试验数据结果见表4。

表4 零号高加投运、切除试验性能数据汇总

1.4 运行数据分析

由零号高加投运结果可知:

1)零号高加的投运对SCR入口烟温有明显的提高作用,机组75% THA、50% THA、40% THA负荷下, SCR脱硝入口烟温分别上升17.02 ℃、25.20 ℃和19.95 ℃,在40% THA负荷下,SCR入口烟温达到317 ℃左右,完全满足SCR投运要求,同时合理预测可满足更低负荷下的SCR入口烟温要求,应能满足全负荷脱硝投运要求。

2)机组高负荷运行时,一方面不必通过零号高加来提高SCR入口烟温,即可保证SCR的正常运行,另一方面,高负荷时投运零号高加,反而会引起供电煤耗的增加,在75% THA负荷下,投运后供电煤耗率升高0.64 g/(kW·h)。这是由于受限于省煤器及水冷壁的安全性,在高负荷时,需要通过零抽管路上的调节阀来降低进入零号高加的蒸汽压力以控制给水温度(对于660 MW超超临界机组,一般最高允许为300 ℃),造成了较大的节流损失,汽轮机热耗下降的正收益小于锅炉效率下降的负收益。

综合计算及性能试验结果可知,零号高加应采用“高退低投”的运行方式,保证在低负荷时(以60% THA为界)投运零号高加,可在满足SCR入口烟温要求前提下同时实现节能降耗;在高负荷时退出零号高加,以避免供电煤耗升高、经济性下降的问题。

2 零号高加系统的优化

2.1 现有系统运行问题

如前所述,零号高加投运时,需要通过调节阀控制零号高加汽侧压力,进而控制给水温度。在高负荷时,并不需要通过投运零号高加来提高给水温度实现宽负荷脱硝,仅需维持与一号高加的压差以实现自流疏水,因此调节阀的开度在高负荷时开度很小,运行数据显示,仅为10%左右。

同时,为适应电网调度及调峰要求,机组在24 h内至少存在两次升降负荷,在进行上述零号高加改造后,配合零号高加 “高退低投”的运行方式,在系统调试过程中,发现存在下列问题:

1)零号高加汽侧频繁投运和切除,增加了零号高加的泄漏风险[6],零抽管路也因为间断输送介质,反复加压和卸压、升温和降温,产生交变应力,易造成疲劳破坏。

2)零号高加汽侧投运或切除时,零号高加汽侧压力发生变化,特别是在退出时,由于汽侧压力降低,所对应的饱和温度下降,疏水释放热量并蒸发汽化,形成虚假水位;同时由于汽侧压力降低,正常疏水管道中的疏水倒流至零号高加,促使水位上升,造成零号高加危急疏水阀紧急动作,给运行带来很大困扰。

3)为保证设备安全,满足对高加温升率的控制,零号高加投运和切除的过程缓慢,无法实现负荷变化时零号高加的快速启停。

4)若通过零抽管路上调节阀来实现零号高加“高退低投”,在高负荷时,该调节阀处于微开状态,小开度压力精确控制困难,PID控制跟踪误差大,造成调阀频繁动作,压力波动;阀门在小流量、高压差的状态下运行,高速的蒸汽对阀芯、阀座产生冲刷,阀门极易损坏。

2.2 优化的零号高加改造系统

为解决上述问题,兼顾考虑高加本身及零抽管路等对运行工况变化的适应性,使系统尽可能处于相对稳定的状态,在负荷变化时,安全平稳地投退零号高加,提出一种优化的零号高加改造系统,即增加一套零抽管路的旁路系统:在高负荷时,投运该旁路,维持零号高加汽侧压力微高于一号高加汽侧压力以保证疏水顺畅及维持零抽管道暖备用状态,使零号高加处于“保压暖器”状态;低负荷时,迅速投运零抽管路主路,投运零号高加,提高给水温度,满足SCR入口烟温要求并实现节能降耗。

优化的零号高加系统如图2所示。

图2 优化的零号高加系统图

即在原有零号高加抽汽管路逆止阀后增加旁路系统,与主路一致,设置关断阀和调节阀。机组负荷升高时,关闭主路上阀门,蒸汽通过旁路至零号高加,使零号高加汽侧压力微高于一号高加汽侧压力,结合正常疏水管路阻力及布置,一般要求零号高加汽侧比一号高加汽侧压力高约0.2 MPa即可保证疏水正常。此时零号高加汽侧约3~5 t/h的进汽量,水侧可正常运行,给水温升约1~2 ℃,锅炉效率不降低,对机组经济性无负面影响。负荷降低时,开启主路上阀门(旁路阀门不操作),零号高加迅速平稳投运,在满足SCR入口烟温要求的同时实现节能降耗。

由于高负荷时,旁路的投运仅为维持压差和暖管,旁路经过计算合理选择通径,仅为主路通径的1/5~1/4,旁路系统增加的改造费并不大。

优化的零号高加系统投运后进行热态调试,在各负荷零号高加及一号高加实测相关数据见表5。

表5 系统投运后零号高加及一号高加相关数据汇总

系统可以实现在高负荷时,零抽主路退出旁路运行,零号高加水侧运行正常,给水温升3 ℃;在低负荷时,零抽主路运行,可大幅提高给水温度,确保SCR入口烟温满足脱硝装置要求。

2.3 投运情况

案例机组对零号高加系统按上文方案进行了优化改造。随负荷变动,切换零抽主路及旁路,零号高加平稳实现“高退低投”运行。在切换过程中,高加温度变化率可控制在允许范围内(≤55 ℃/h),正常疏水阀实现自动控制,水位保持稳定。

3 结论

1)低负荷运行时,投运零号高加系统,对SCR入口烟温有明显的提高作用,试验数据显示在75% THA、50% THA、40% THA负荷下, SCR脱硝入口烟温分别上升17.02 ℃、25.20 ℃和19.95 ℃。在40% THA负荷下,SCR入口烟温达到317 ℃左右,完全满足SCR投运要求,同时合理预测可满足更低负荷下的SCR入口烟温要求,应能满足全负荷脱硝投运要求,具有较高的环保效益。

2)高负荷运行时,一方面,不必通过零号高加来提高SCR入口烟温,即可保证SCR的正常运行;另一方面,高负荷时投运零号高加,受限于省煤器及水冷壁的安全性,需要通过零抽管路上的调节阀来降低进入零号高加的蒸汽压力以控制给水温度,造成了较大的节流损失,汽轮机热耗下降的正收益小于锅炉效率下降的负收益,反而会引起供电煤耗的增加,在75% THA负荷下,投运后供电煤耗率升高0.64 g/(kW·h)。

综合计算及性能试验结果可知,零号高加应采用“高退低投”的运行方式,保证在低负荷时(以60% THA为界)投运零号高加,可在满足SCR入口烟温要求前提下同时实现节能降耗;在高负荷时退出零号高加,以避免供电煤耗升高、经济性下降的问题。鉴于零号高加在低负荷时投运才同时具备环保效益及节能效果,如何快速平稳安全地实现零号高加随负荷变化的投退是本优化系统提出的出发点,相信对同类型机组的改造具有较高的参考价值。