基于Moldflow的透镜双折射优化分析

周大路

(华东交通大学工程训练中心,南昌330013)

0 引 言

光学塑料是经常用到的材料,其主要使用于光学元器件,在材料加工过程中经常会遇到透过的光线产生相位差的问题,在成像时出现双重影像,这就是双折射现象。尽管这种现象无法彻底根除,但把这种不良现象的影响降到最低甚至可以忽略不计是我们一直在努力的目标[1-2]。

透明材料的折射指数属于无量纲属性,该属性指定光在材料中传播时的减速因子。对于大多数材料而言,折射指数与光的传播方向和偏振无关,但应力可以改变材料的折射指数。如果不同方向的应力有所不同,则材料的折射指数可能取决于入射光的偏振,这种现象即称为双折射。透明材料中由残余应力引起双折射,水平偏振光和垂直偏振光在材料中以不同的速度传播并呈异相。

相移就是制品内部的残余应力使得制品呈现各向异性的特征。穿过制品的光线,平行于光传播方向的偏振光波与垂直于光传播方向的偏振光波在穿过制品后产生相移。相移的数值越小制品的光学性能越好。

光进入双折射材料时,将分解为沿各个主应力方向偏振的分光束。每条光束的折射指数都不同,因此在材料中的传播速度也不同。当这些分量重新组合在一起时,便呈异相,这种相位差异有时称为迟滞。将材料放在两个交叉的偏振滤光器之间即可观察到这种效果。

水平偏振和垂直偏振光波出现距离为x的偏移。这可完全采用长度或波长的一部分(波长的1/4或90°)形式来表示。迟滞结果可显示出水平偏振光和垂直偏振光从指定方向穿越零件时彼此之间的差异,此差异可表示为绝对距离或波长的若干分之一。迟滞的数值越小制品的光学性能越好。

1 分析架构及工艺参数设定

1.1 双折射分析架构

熔体充模、保压过程中在模腔做非等温流动形成流动应力。冷却过程中内外温度分布不均匀,而被“凝固”在制品中的各种应力之和称之为残余应力。注塑件的残余应力不仅影响制品的表面形状、力学性能而且影响着其光学性能。

制品内部的残余应力会改变穿过光线的折射率。如果制品内部各方向上的应力分布不均,那么经过此处光的折射率就取决于入射光的偏振程度,这就是引起制品出现双折射的主要原因。相移一般控制在90°以内,越小越好。高品质的光学元件要控制在30°以内[3]。

注塑保压的目的就是为了补充因冷却导致的熔体体积收缩,体积收缩率越均匀,其翘曲变形越小,制件质量越高,而造成这些的主要原因就是残余应力。要进行保压方案的优化,就需要先确定优化的目标,即可接受的双折射的相移和迟滞大小,而后进行初始保压分析,再基于分析结果不断调整保压曲线来达到优化目标。

生成双折射结果,要设置标准的翘曲分析序列,然后在填充+保压工艺设置中选择“材料数据包含光学属性时进行双折射分析”。此外,必须选择具有测量光学属性(折射指数、应力-光学系数、黏弹性延迟光谱)的材料。

1.2 保压压力优化

本文采用Mouldflow 2017进行模拟分析,首先通过填充分析得到保压时间、温度、压力等基本参数,在此基础上着力对保压压力进行分析。在得到优化保压压力值以后再对保压曲线进行优化,最终得到最优化的相移、迟滞值。

2 模拟分析

2.1 分析制品模型

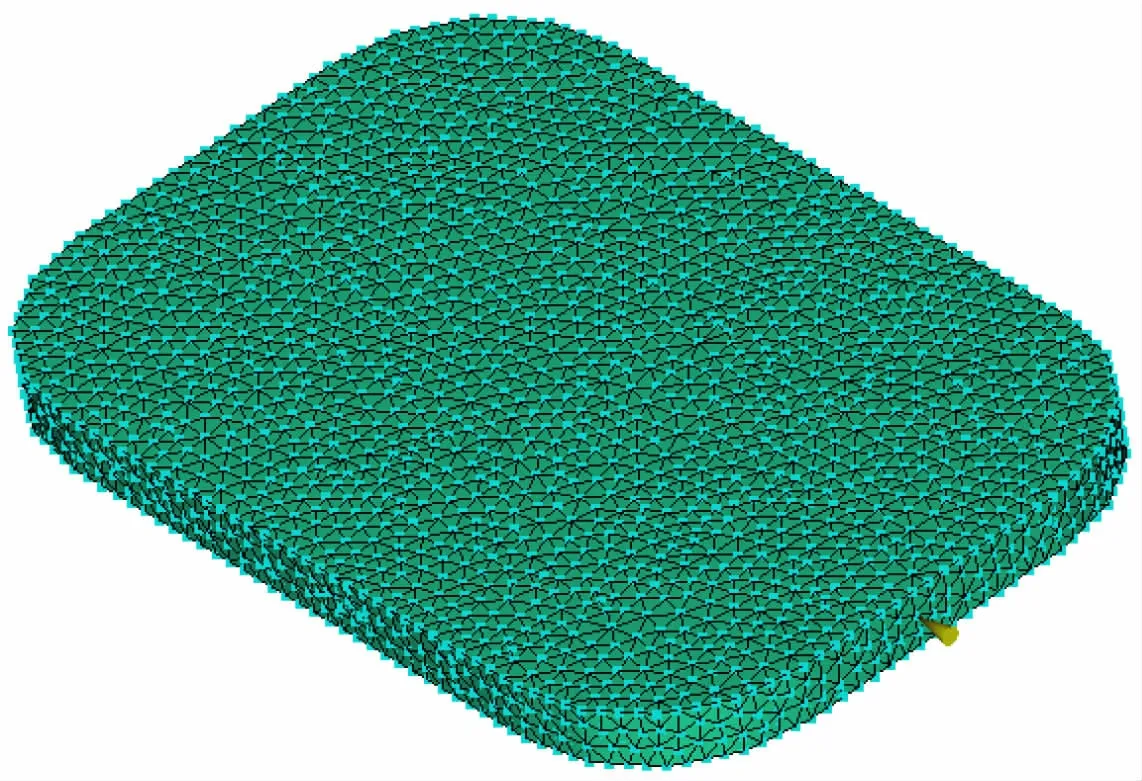

分析制品为带倒圆角长方形平板模型,几何尺寸为100 mm×80 mm×5 mm(长×宽×厚),本制品采用点浇口,实验采用四面体网格模型进行3D模拟,几何模型与网格划分如图1所示。

图1 制品网格模型

2.2 材料选择

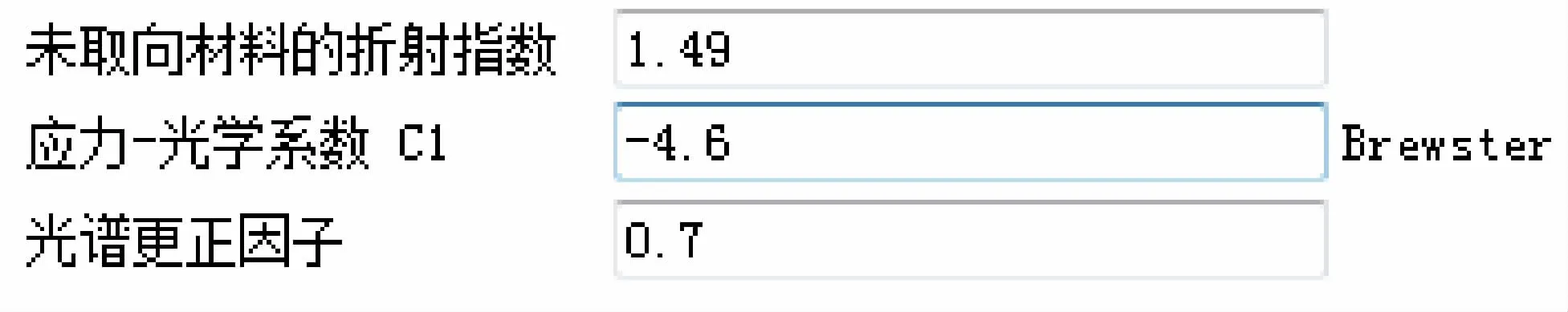

本实验材料选择Mitsubishi Rayon公司的聚甲基丙烯酸甲酯(PMMA),牌号为ACRYPET VH001。材料经过光学性能测试如图2所示,分析结果中包含偏振光通过制品时形成的相移和迟滞。

图2 PMMA材料的光学属性

2.3 成型参数设置

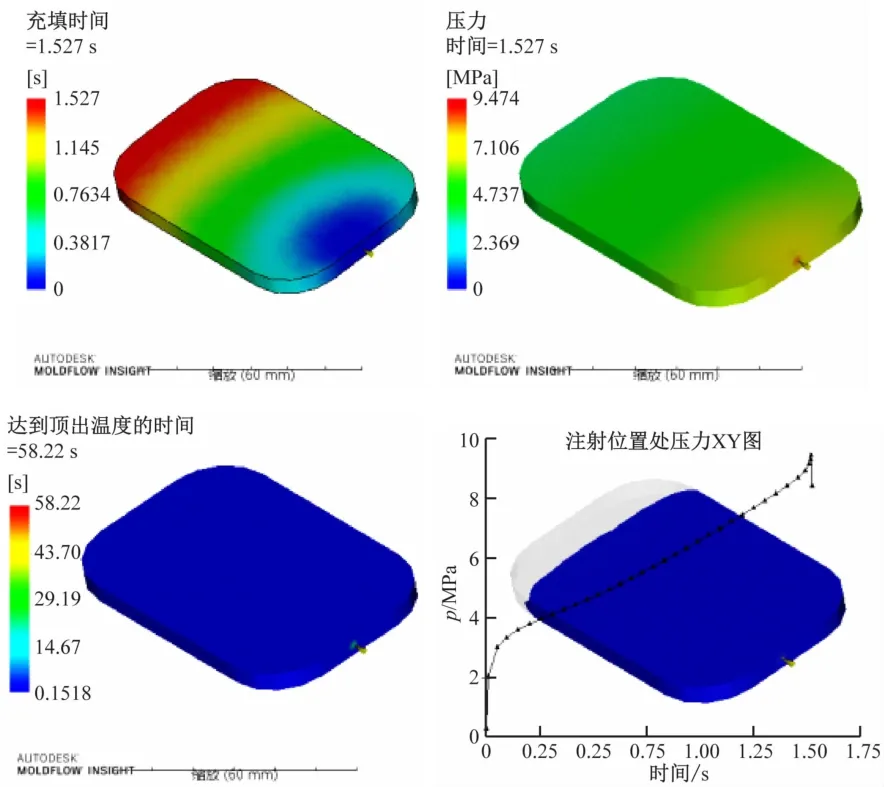

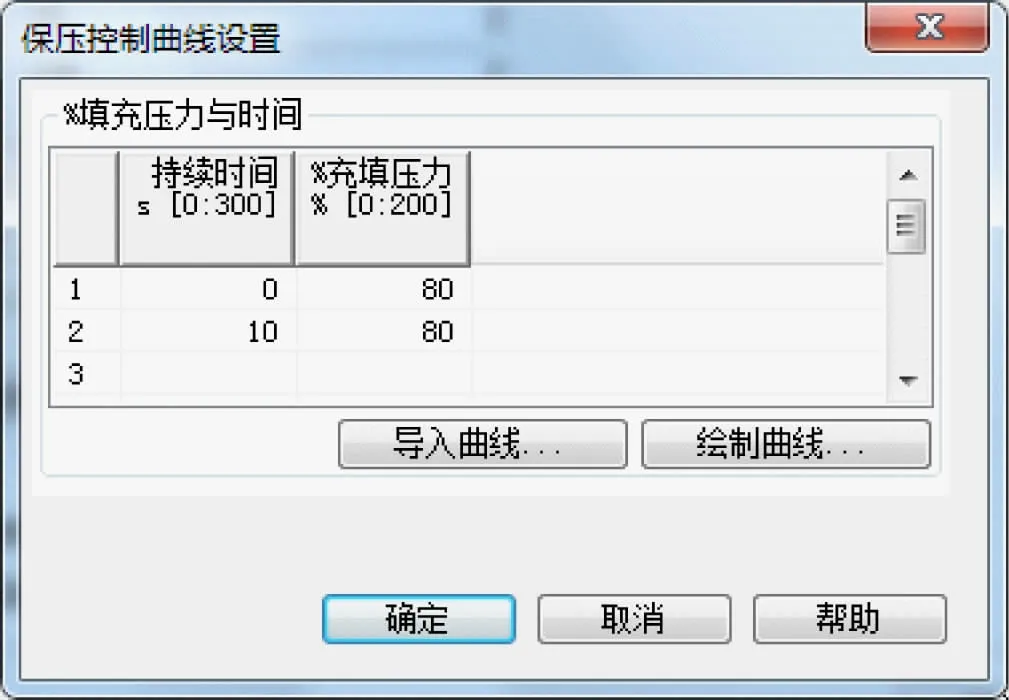

先进行充填分析,其工艺参数:充填时间1.5 s,保压压力9.5 MPa,如图3所示。从分析日志得知:达到顶出温度的时间为58 s;可以设置最大充填压力的80%作为初始保压力,如图4所示。

图3 充填分析结果

图4 保压控制曲线的设置

2.4 保压分析及保压力调整

(1)在“选择分析序列”对话框中选择“填充+保压+翘曲”选项。

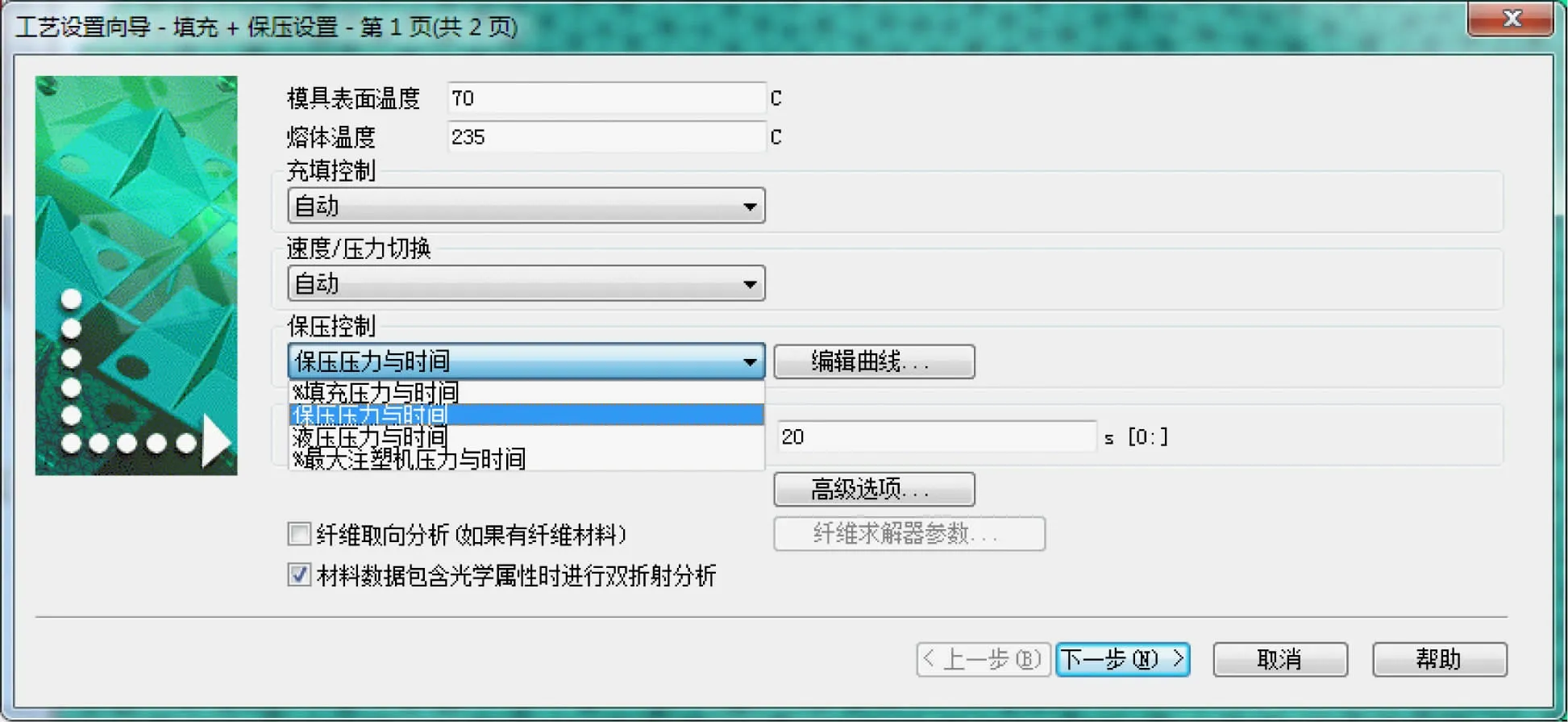

(2)进行首次保压分析,工艺参数为:熔体温度235℃。在“保压控制”选项中选取“保压压力与时间”,如图5所示。

图5 保压控制设置

(3)勾选“材料数据包含光学属性时进行双折射分析”选项。

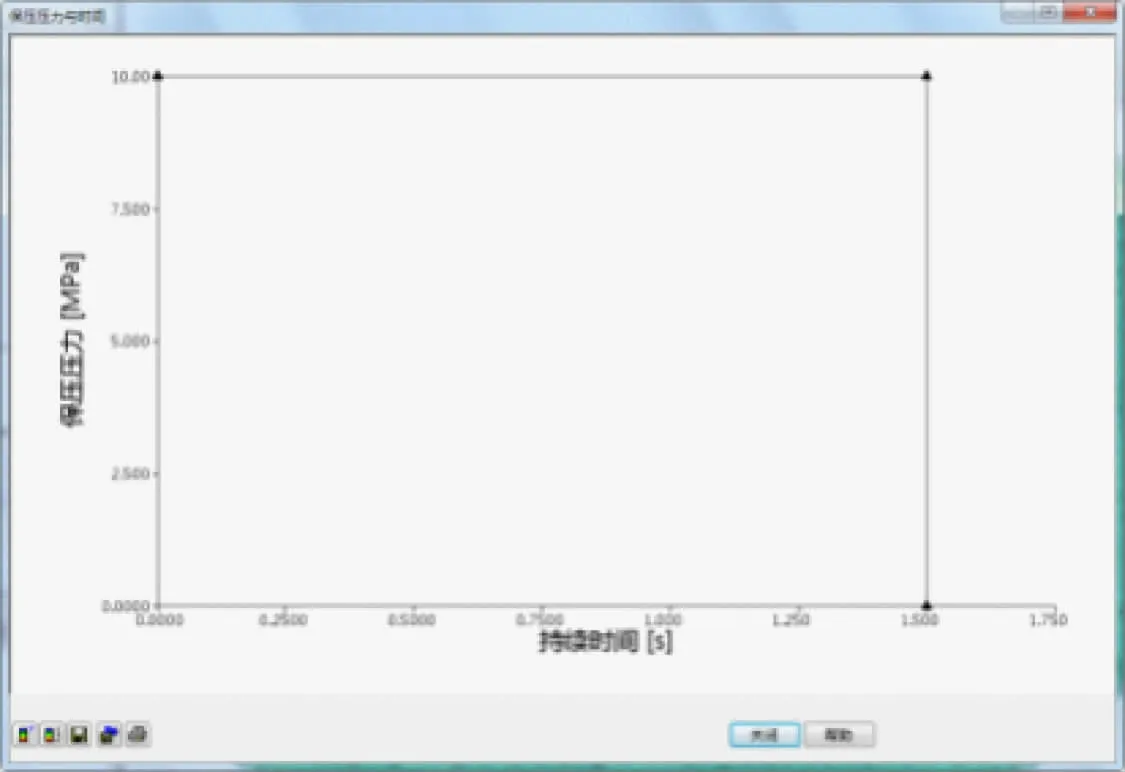

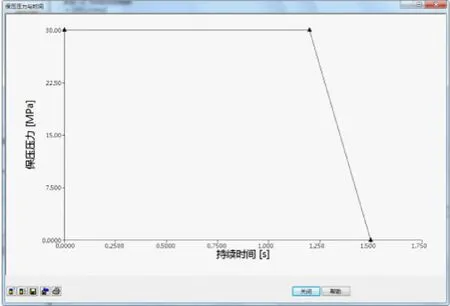

(4)保压压力与时间关系曲线如图6所示。

图6 保压压力与时间关系的曲线

2.5 保压压力与相移、迟滞的关系

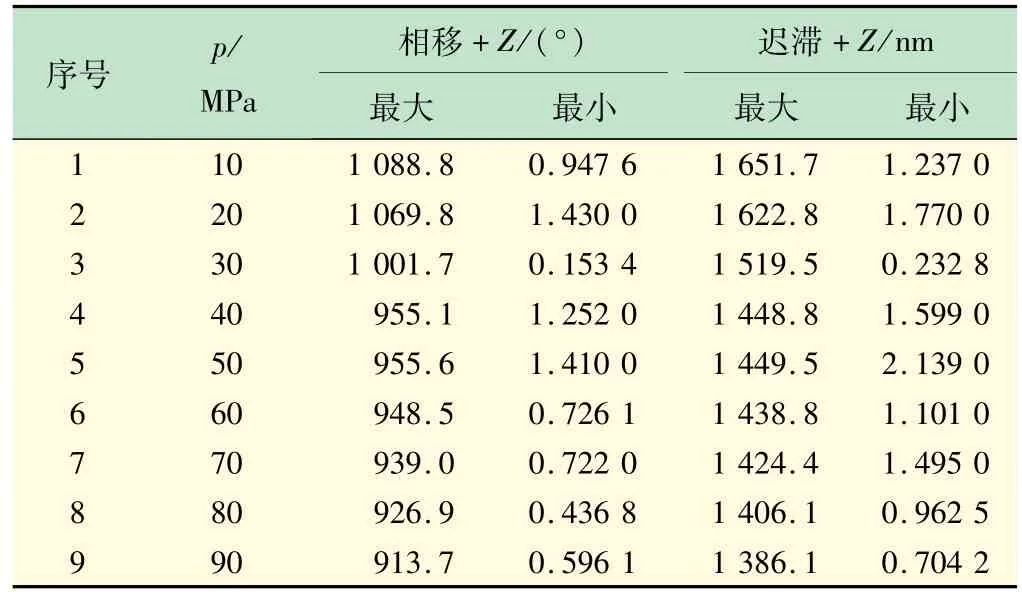

首先保压压力以10 MPa为单位顺序展开,根据实验数值模拟结果得到保压压力与相移、迟滞的相关数据,如表1所示。分析双折射结果一般都是以光学品质为标准,这里考虑的都是相移、迟滞的最小值[4-6](限于篇幅只列出9组数值)。

表1 实验数值模拟结果

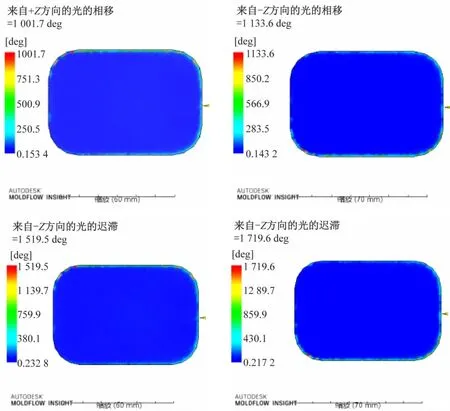

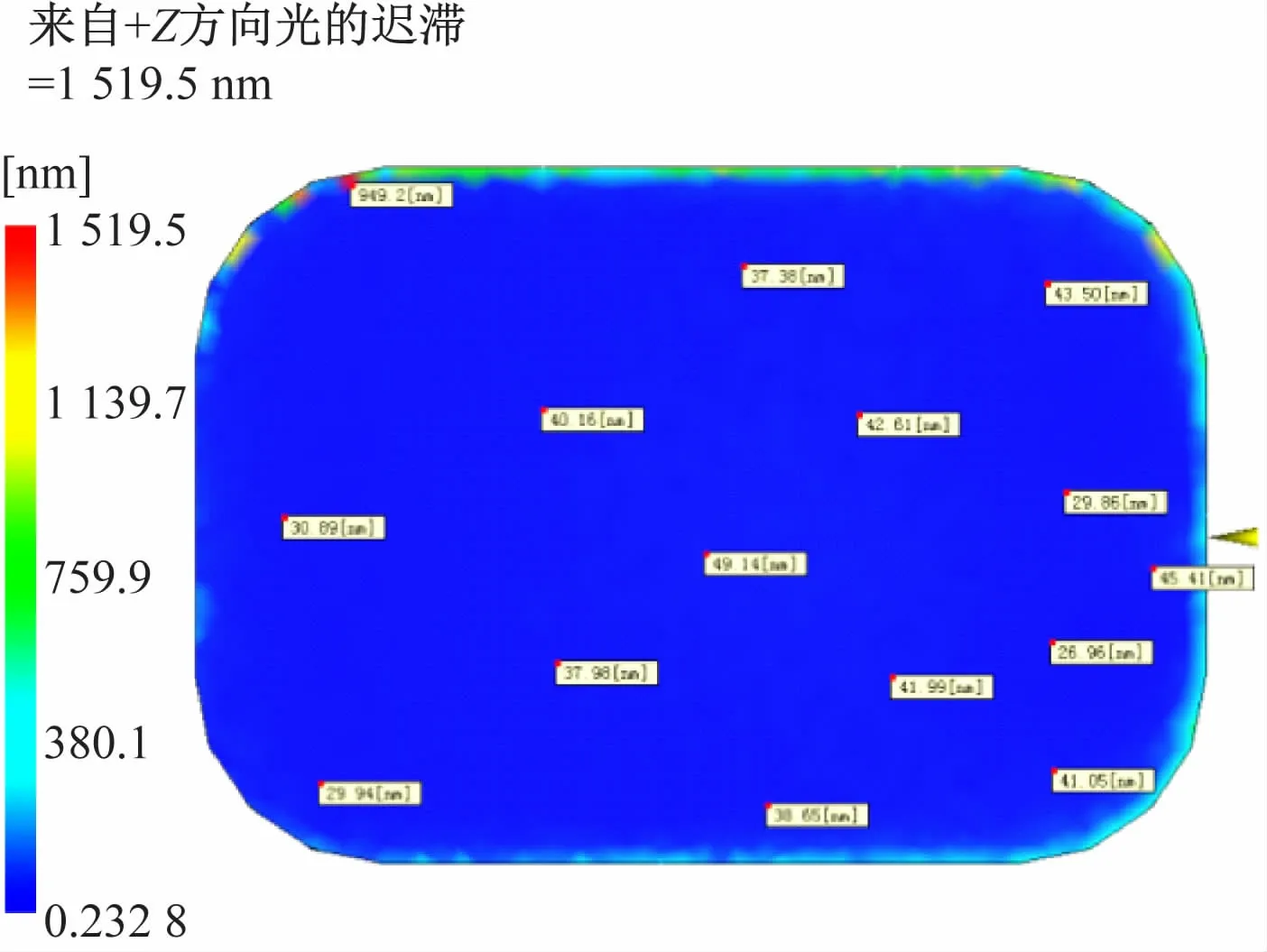

由表1看出,当压力为30 MPa时,相移为0.153 4°,迟滞为0.232 8 nm,如图7所示。与20 MPa的相移值相差93%。根据图中色带所示,制品的绝大部分为蓝色,红色部分只是制品边缘很小一部分。从表1的结果还可以看出,30 MPa的压力相移角度和迟滞距离最小,其他皆比它大[7-9]。

图7 压力为30 MPa时的相移、迟滞值

2.6 相移角度与保压压力关系

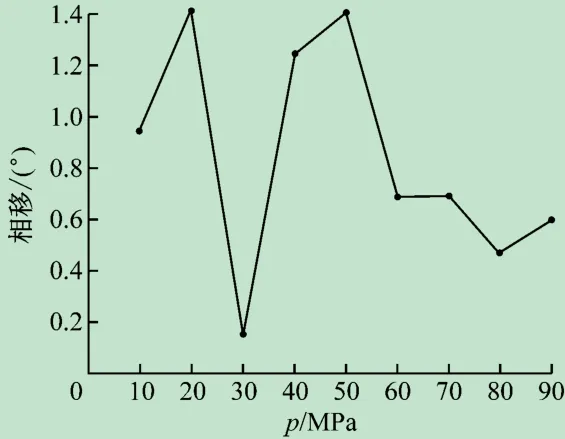

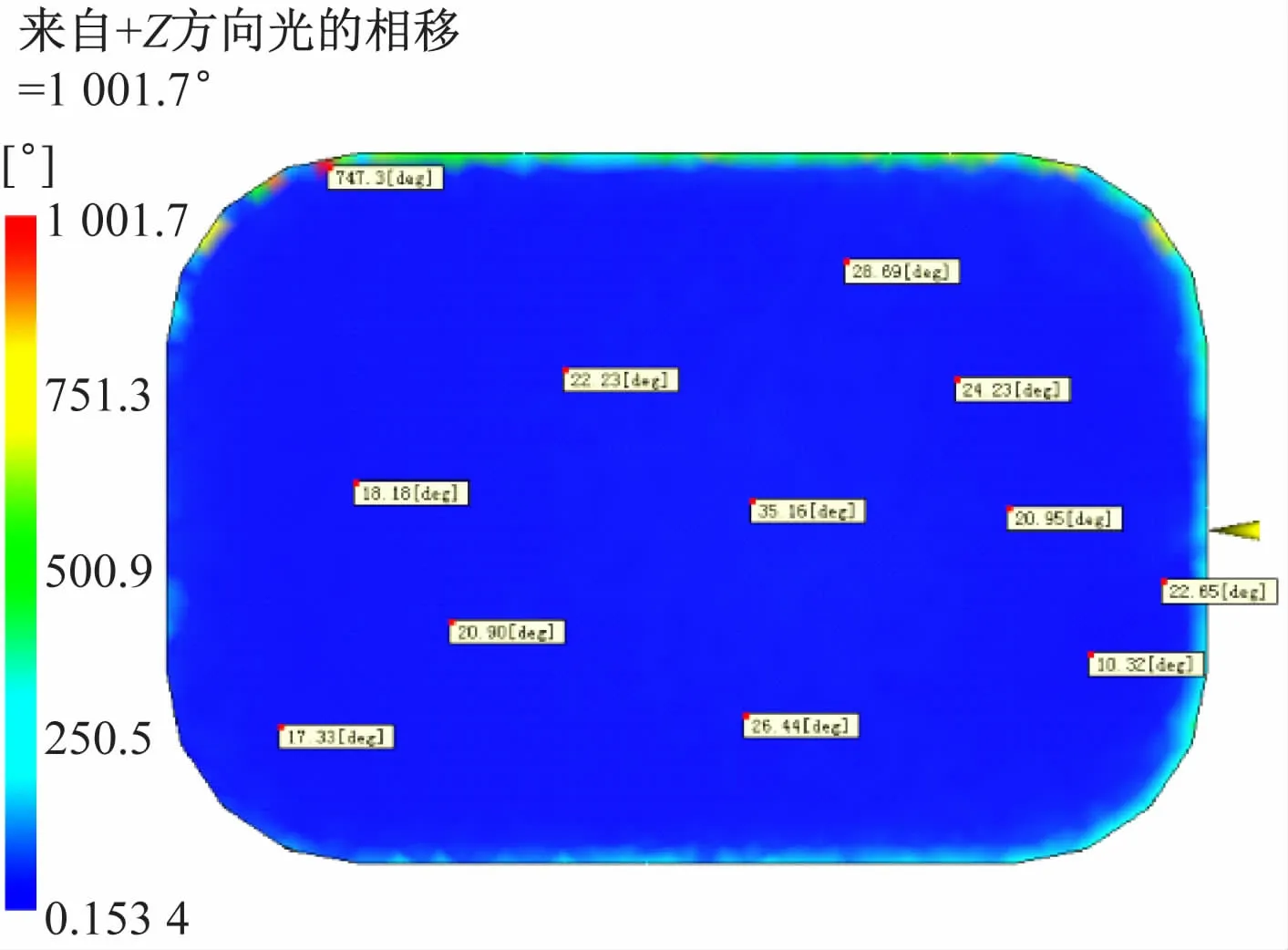

通过模拟把保压压力值改变,而其他参数保持不变,得到了如图8所示关系曲线。由图8可知:制品的相移变化与保压压力有关。当保压压力为30 MPa时相移角度最小,其相移角度分布如图9所示。

图8 压力对相移的影响

图9 相移角度的分布

2.7 迟滞距离与保压压力关系

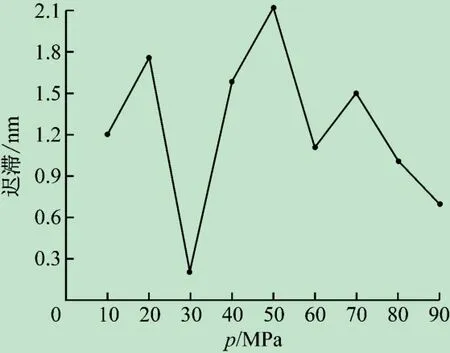

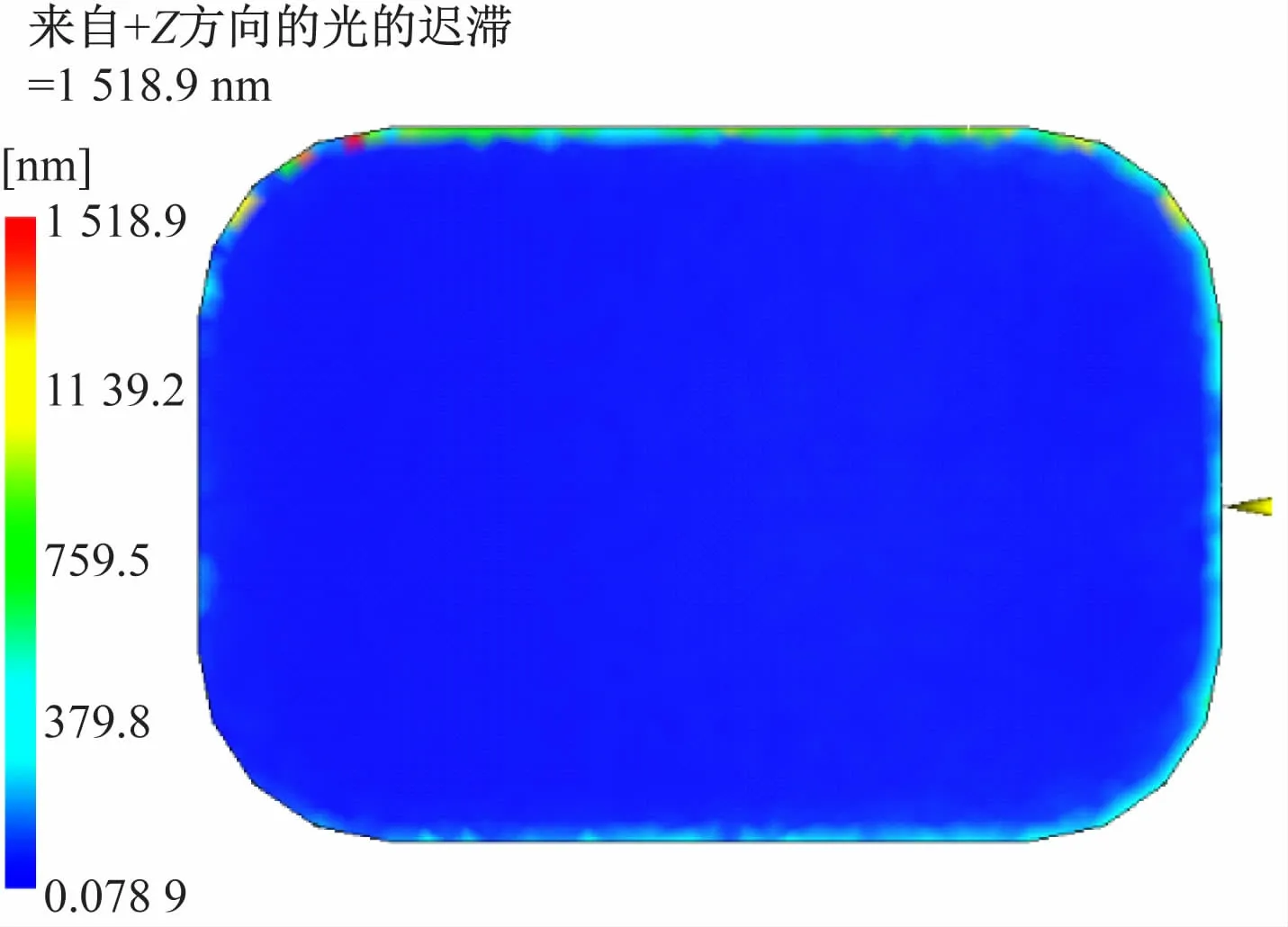

由图10可知:制品的迟滞距离与保压压力有关。当保压压力为30 MPa时迟滞距离度最小,其迟滞距离分布如图11所示。

图10 压力对迟滞的影响

图11 迟滞距离分布

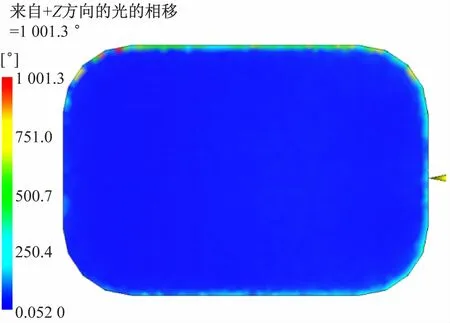

2.8 优化保压曲线对相移角度、迟滞距离的影响

将保压时间1.5 s分为1.2 s和0.3 s两个时间段(经过多次时间段的反复调整,限于篇幅,这里就不一一列出了),其他参数不变,再次分析。由图12可见,制件相移最小值减小到0.052 0°,制件迟滞最小值减小到0.078 9 nm。如图13、14所示[10-13]。

图12 保压压力与时间关系曲线

图13 优化的相移角度

图14 优化的迟滞距离

3 结 语

本文采用数值分析得到聚甲基丙烯酸甲酯(PMMA),牌号为ACRYPET VH001的成型最佳保压成型工艺。参数为熔体温度235℃,模具温度70℃,填充时间1.5 s,保压压力30 MPa,冷却时间20 s。分析表明,合适的保压压力可以很好地降低双折射的影响。对于合适的制品保压压力,如果再调整好保压曲线,可以在原有的优化基础上再进行优化[14-17]。

保压压力对双折射值影响显著,对于相移和迟滞范围严重超出了光学性能的允许范围的注塑加工可以通过注射成型分析,调整保压压力和保压曲线来达到预期的效果。这样的方法对双折射问题的分析处理方法效率很高,也适用于其他注塑缺陷问题的分析解决。