废炼油催化剂酸浸液中钒与铁的共萃取与梯度分离

张立萍,吕灵灵,孔 慧,张新功,张晓佳

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

由于积碳、重金属污染等原因,炼油催化剂使用一段时间后会失活。废催化剂中常含有较多的有价金属元素,如镍、钒、铁、稀土等[1-2]。对废炼油催化剂进行综合回收利用,不仅可以提高资源利用率,具有一定的经济效益,也能有效避免催化剂的环境污染问题[3-4]。目前国内对于废炼油催化剂中钒的回收主要通过酸浸的方式,首先将钒由固相转移到液相中,进而通过萃取或沉淀的方式实现钒的回收[5-6]。其中,溶剂萃取法因生产能力大、分离效率高、连续操作性强等优点,被广泛应用[7]。

酸浸过程中不仅能将钒浸出,也会将其他金属溶出,其中铁是影响钒萃取的重要元素。针对钒、铁的萃取分离,目前能应用在工业生产中的钒萃取剂主要有碱性萃取剂、磷酸三丁酯(TBP)和二(2-乙基己基) 磷酸(P204)等[8-12]。P204对各金属离子萃取率的大小顺序为Fe3+>V5+>Fe2+[13-14],因此,通过控制金属价态的方式实现钒、铁萃取分离的研究较多[15-16]。

虽然理论上可以通过控制钒、铁的价态实现钒、铁的部分萃取分离,但实际应用中发现钒、铁的共萃效果明显,尤其对于铁含量较高的体系,不能有效实现钒、铁的萃取分离。本研究采用一步萃取、梯度反萃的方法对废炼油催化剂酸浸液中共存的钒、铁进行分离及回收,以期实现废炼油催化剂酸浸液中硫酸铝的净化。

1 实验部分

1.1 材料、试剂与仪器

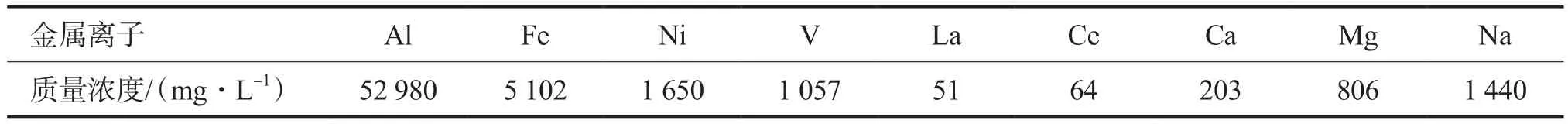

采用硫酸对废炼油催化剂进行浸取,酸浸液中金属离子的质量浓度见表1。

表1 酸浸液中金属离子的质量浓度

P204、TBP、磺化煤油、氢氧化钠、硫酸和草酸:均为工业级。

ICP6300型电感耦合等离子体发射光谱仪:美国热电公司。

1.2 实验方法

经分析,酸浸液中50%(x)的铁是以Fe2+形式存在,钒是以V4+形式存在,且小试结果证明其余金属离子在实验条件下无萃取效果。因此,实验先用双氧水将Fe2+氧化为Fe3+,后续实验均以氧化后的浸出液进行。

1.2.1 萃取及反萃实验方法

萃取及反萃实验均在25 ℃恒温水浴振荡器上进行,反应器为具塞三角烧瓶,有机相组成为一定体积分数的萃取剂P204、体积分数5%的相改制剂TBP和稀释剂磺化煤油。萃取实验方法:按一定相比(有机相与水相体积比,下同)将新鲜有机相与原料液加入到具塞三角烧瓶中,振荡速率300 r/min,振荡一段时间后将混合液置于分液漏斗中分相,得萃余液及负载有机相。反萃实验方法:按一定相比将负载有机相与反萃剂溶液加入到具塞三角烧瓶中,振荡速率300 r/min,振荡一段时间后将混合液置于分液漏斗中分相,得反萃液及再生有机相。采用电感耦合等离子体发射光谱仪测定萃余液及反萃液中的金属离子浓度,采用差减法计算有机相中的金属离子浓度。

1.2.2 多级逆流萃取及反萃串级模拟实验

根据萃取及反萃实验结果,采用串级模拟实验法对连续的多级逆流萃取过程进行模拟。逆流萃取模拟实验示意见图1。按照示意图箭头所示方向逐级进行实验。每一个圆圈代表一个分液漏斗,圈内数字表示萃取级数,F代表新鲜料液,S代表新鲜有机相,E代表负载有机相,R代表萃余液,右侧数字表示循环次数,也称排数。随着循环次数增加,金属浓度趋于稳定,萃余液pH稳定。当数次连续循环的pH不变时,说明体系已经平衡。

图1 逆流萃取串级模拟实验示意

1.3 萃取试验流程

根据室内串级模拟实验结果,采用小型萃取槽进行逆流萃取试验,流程见图2。

图2 萃取试验流程

1.4 数据分析与计算

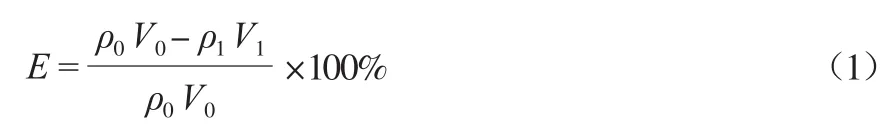

金属萃取率和反萃率的计算公式见式(1)和式(2)。

式中:E为金属萃取率,%;ρ0和ρ1分别为萃取原料液和萃余液中金属的质量浓度,g/L;V0和V1分别为萃取原料液和萃余液的体积,L。

式中:ED为金属反萃率,%;ρ2和ρ3分别为反萃液和反萃前负载有机相中金属的质量浓度,g/L;V2和V3分别为反萃液和反萃前负载有机相的体积,L。

2 结果与讨论

2.1 萃取工艺条件的优化及萃取效果

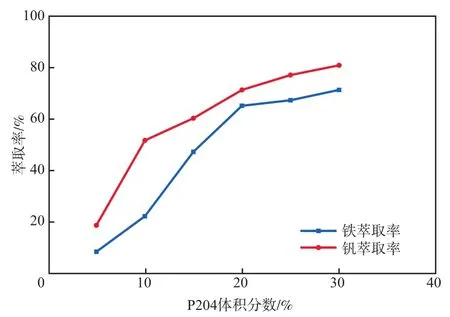

2.1.1 P204体积分数

在萃取剂皂化率为60%、萃取时间为60 min、萃取相比为1∶1的条件下,有机相中P204体积分数对萃取效果的影响见图3。

图3 P204体积分数对萃取效果的影响

由图3可知:随着P204体积分数的增加,铁、钒萃取率均逐渐升高。这是由于萃取剂含量增加,与铁、钒配位的有效位点增加,铁、钒的萃取率提高。综合考虑成本,同时考虑到最终需采用多级逆流串级萃取模式。因此,本实验选择萃取剂P204体积分数为20%,即有机相组成为20%P204+5%TBP+75%磺化煤油。

2.1.2 萃取剂皂化率

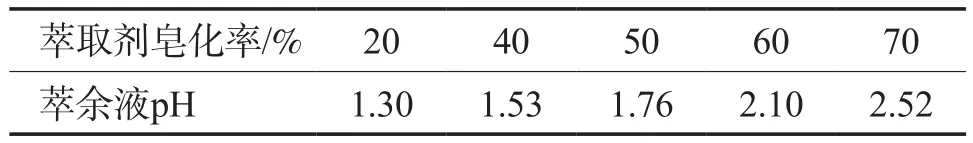

当溶液中铁、钒以离子交换机理进行萃取时,有机萃取剂中的H+与金属离子(Mn+)交换进入水相,将导致水相H+浓度升高从而抑制Mn+的萃取。因此,在使用前需对萃取剂进行皂化处理,保持萃余水相的pH稳定在一定范围。萃取剂皂化率对萃余液pH的影响见表2。

表2 萃取剂皂化率对萃余液pH的影响

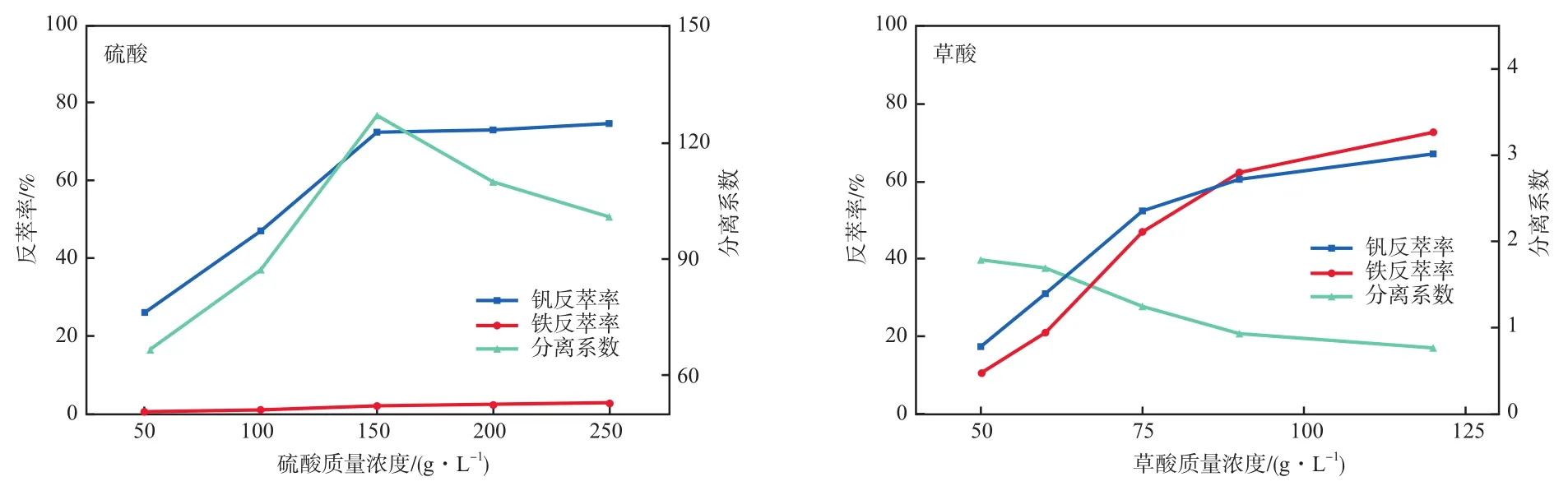

在有机相中P204体积分数为20%、萃取时间为60 min、萃取相比为1∶1的条件下,萃取剂皂化率对铁、钒萃取效果的影响见图4。由图4可知,随萃取剂皂化率升高,铁、钒萃取率均逐渐提高;但皂化率过高会造成碱消耗量过大,且皂化后分相效果变差。因此,本实验选择萃取剂皂化率为60%较适宜。

图4 萃取剂皂化率对萃取效果的影响

2.1.3 萃取时间

在有机相中P204体积分数为20%、萃取剂皂化率为60%、萃取相比为1∶1的条件下,萃取时间对萃取效果的影响见图5。由图5可知:萃取10 min后,钒的萃取率基本达到平衡;而铁的萃取率随时间的延长不断提高,萃取60 min后,铁的萃取率基本达到平衡。为保证铁、钒的有效萃取,本实验选择萃取时间为60 min。

图5 萃取时间对萃取效果的影响

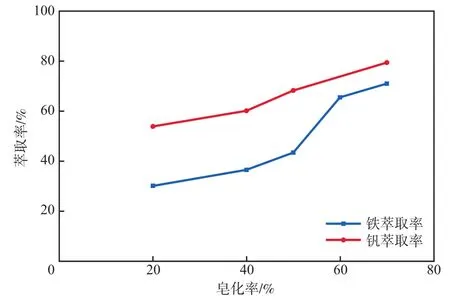

2.1.4 萃取等温线

在有机相中P204体积分数为20%、萃取剂皂化率为60%、萃取时间为60 min的条件下,采用变相比法绘制铁、钒的萃取等温线及McCabe-Thiel操作线,如图6所示。由图6可知,在相比1∶1的条件下,以20% P204为萃取剂,4级理论萃取即可使料液中的铁、钒的萃取率接近98%。实际操作中,为保证萃取过程的稳定性,采用5级逆流萃取。

图6 铁、钒萃取等温线及McCabe-Thiel操作线

2.1.5 五级逆流萃取效果

萃取剂P204体积分数为20%、萃取剂皂化率为60%、萃取相比为1∶1、萃取时间60 min的条件下,经5级逆流萃取后,萃余液中铁、钒质量浓度分别为81.5 mg/L和25.8 mg/L,铁、钒萃取率分别达98.4%和97.6%。

2.2 反萃工艺条件的优化及反萃效果

2.2.1 反萃剂质量浓度

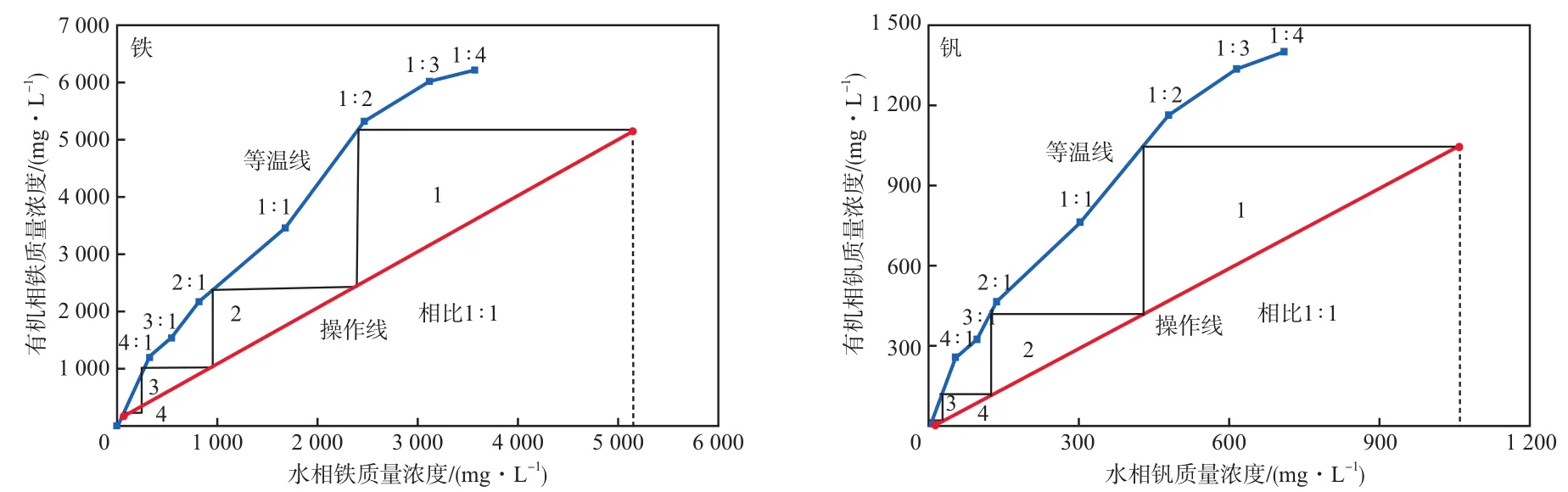

以硫酸作为反萃剂时,反萃相比为6∶1,反萃时间为15 min;以草酸作为反萃剂时,反萃相比为4∶1,反萃时间为60 min。反萃剂质量浓度对反萃效果的影响见图7。

由图7可知:以硫酸为反萃剂时,随着硫酸质量浓度的增加,钒的反萃率明显升高,而铁的反萃率始终低于2%;当硫酸质量浓度为150 g/L时,铁、钒分离系数最大,分离效果最佳。以草酸为反萃剂时,钒和铁的反萃率均随草酸质量浓度增大而升高,铁、钒分离系数很小,铁、钒分离效果较差。因此采用梯度分离的方法,首先用150 g/L的硫酸作为反萃剂来反萃钒,然后以草酸作为反萃剂来反萃铁,同时考虑到草酸溶解度问题,选择草酸质量浓度为120 g/L。

图7 反萃剂质量浓度对反萃效果的影响

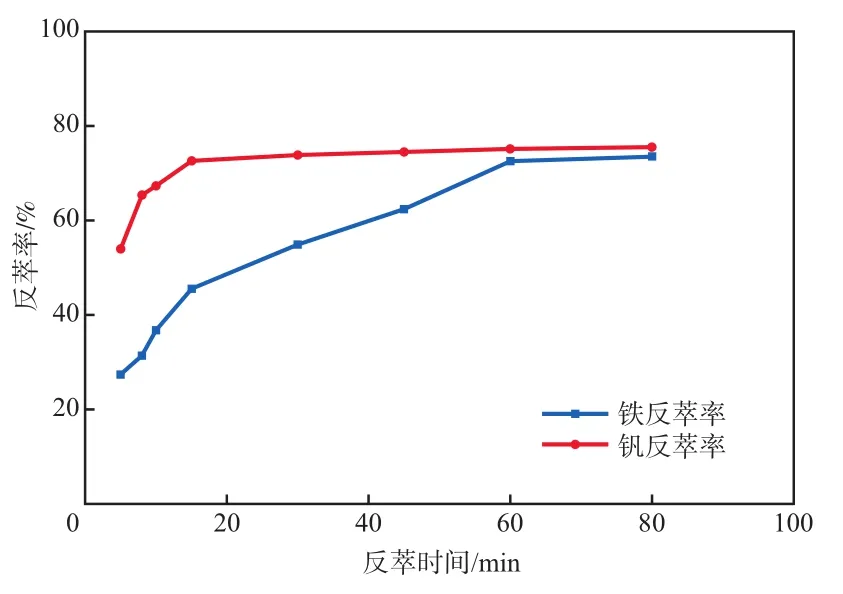

2.2.2 反萃时间

分别以150 g/L硫酸作为反萃剂在相比6∶1时对钒进行反萃,以120 g/L草酸作为反萃剂在相比4∶1时对铁进行反萃,反萃时间对反萃效果的影响见图8。由图8可见:反萃15 min,钒即可达到反萃平衡,继续延长反萃时间,钒的反萃率变化不明显;而铁的反萃率增加缓慢,当反萃时间由5 min延长至60 min时,铁的反萃率由27%升至72%,继续延长反萃时间,铁反萃率变化不明显。因此,钒的反萃时间选择15 min,铁的反萃时间选择60 min。

图8 反萃时间对反萃效果的影响

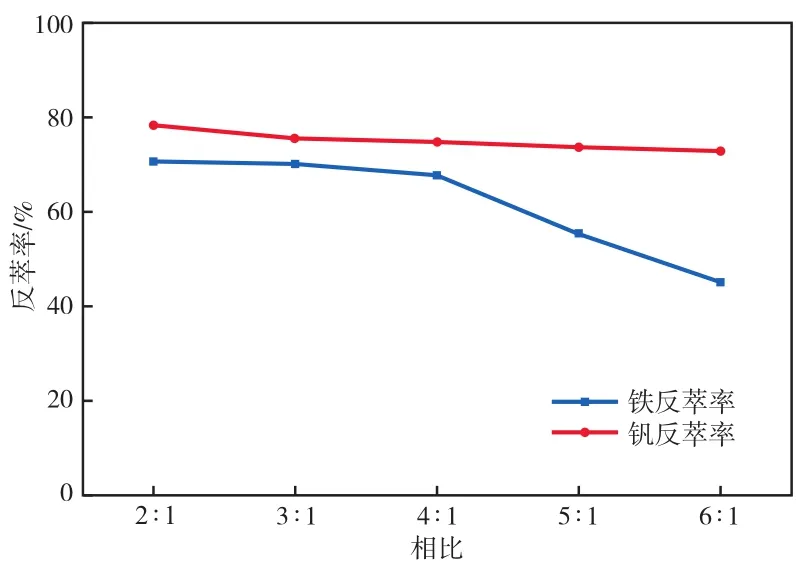

2.2.3 反萃相比

采用150 g/L硫酸作为反萃剂对负载有机相中的钒反萃15 min,采用120g /L草酸作为反萃剂对负载有机相中的铁反萃60 min,反萃相比对铁、钒反萃效果的影响见图9。由图9可见:相比由2∶1增加至6∶1时,钒的反萃率下降缓慢,因此钒的反萃相比优选6∶1;相比由4∶1增加至6∶1时,铁的反萃率明显下降。因此,铁的反萃相比优选4∶1。

图9 反萃相比对反萃效果的影响

2.2.4 多级逆流反萃效果

先采用150 g/L硫酸作为反萃剂,在相比为6∶1、反萃时间为15 min的条件下对有机相中的钒进行4级逆流反萃;然后采用120 g/L草酸作为反萃剂,在相比4∶1、反萃时间为60 min的条件下对负载有机相中剩余的铁进行四级逆流反萃。

钒反萃液中钒的质量浓度为6 094 mg/L,硫酸对钒的反萃率为98.5%,此阶段铁的反萃率仅为2%,反萃液中铁的质量浓度为606 mg/L,这是由于硫酸一方面对铁有一定的反萃效果,另一方面在相比为6∶1时,反萃出的铁实现了浓缩,因此,反萃液中铁的质量浓度相对较高。草酸对铁反萃后的反萃液中钒的质量浓度仅为63 mg/L,剩余的钒在此阶段全部反萃下来,此时钒的反萃率为100%,铁的质量浓度为19 320 mg/L,此时铁的反萃率为98.2%。综上,钒的总反萃率为100%,铁的总反萃率为98.4%,钒与铁实现了梯度反萃分离与回收。

2.3 逆流萃取试验运行效果

在优化的工艺条件下,逆流萃取试验运行效果见图10。由图10可知:连续运行130 h的过程中,萃余液中钒的质量浓度稳定在20 mg/L左右,萃取率为98.1%;萃余液中铁的质量浓度可控制在50 mg/L左右,萃取率为99.0%。经测定:硫酸反萃液中钒的质量浓度稳定在6 000 mg/L左右,钒反萃率为96.4%,此反萃液中铁的浓度仅为500 mg/L左右,铁的反萃率为1.5%;草酸反萃液中铁的质量浓度稳定在20 000 mg/L左右,铁反萃率为98.9%,此反萃液中钒的浓度仅为100 mg/L左右,钒在此阶段反萃率为67.6%。综上,钒的总反萃率为98.8%,铁的总反萃率为99.1%。

图10 逆流萃取试验运行效果

3 结论

a)采用20%P204+5%TBP+75%磺化煤油组成的二元萃取体系对废炼油催化剂酸浸液中铁、钒进行共萃取,在萃取剂皂化率为60%、萃取相比为1∶1、萃取时间60 min的条件下,经5级逆流萃取后,萃余液中铁、钒质量浓度分别为81.5 mg/L和25.8 mg/L,铁、钒萃取率分别达98.4%和97.6%。

b)采用150g/L硫酸作为反萃剂,在相比为6∶1、反萃时间为15 min的条件下对有机相中的钒进行4级逆流反萃;然后采用120 g/L草酸作为反萃剂,在相比4∶1、反萃时间为60 min的条件下对负载有机相中剩余的铁进行四级逆流反萃。经逆流反萃后,钒的总反萃率为100%,铁的总反萃率为98.4%,钒与铁实现了梯度反萃分离。

c)连续长周期运行结果表明,铁、钒共萃取效果及梯度反萃效果无明显变化。

——基于正交试验优化的皂化反应法△