基于虚拟仪器的换热器温度耐久试验系统设计

王冠军

(浙江盾安热工科技有限公司,诸暨311835)

0 引言

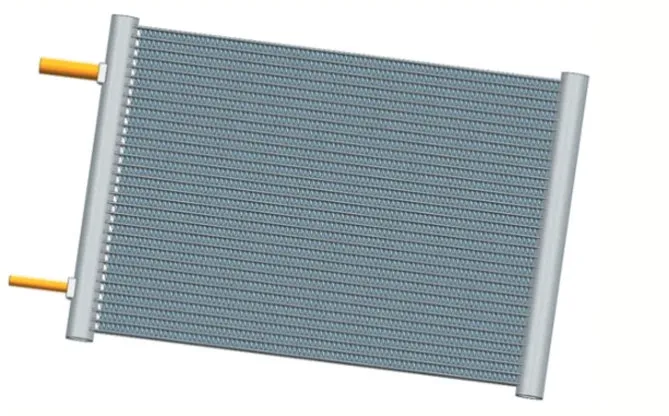

中国房间空调器市场规模逐年稳步增长,已经成为世界最大房间空调器生产国,空调器的年用电量已经超过全国电力消耗的首位[1-2]。开发高效换热器在节约能用以及应对环保冷媒具有重要意义。微通道换热器是近年来兴起的高效换热器具有结构紧凑、体积小、重量轻、单位体积内换热面积大等诸多优势,近年来已经在制冷空调领域中广泛应用[3]。

冷暖型空调的室外换热器工作运行环境经常处于温度高低交替变化,极端情况下换热器如果结构或材料选用不当,会出现裂缝导致制冷剂泄漏导致空调器不能工作。而且随着国家对能效要求的提高,目前很多厂家选择低GWP的制冷剂和绿色制冷剂,例如R32和R290[4-5]。但是R32和R290都是可燃性制冷剂,对整机防止泄漏要求会更高,所以必须对室外换热器进行温度交变可靠性试验。

本文依据换热器温度交变试验要求,设计了微通道换热器温度交变寿命试验台架和上位机控制系统。试验台架采用西门子S7-1200系列PLC作为下位机来控制固态继电器,固态继电器控制介质箱中的电加热器。为了保证温度循环中介质温度的稳定性和重复性,达到高精度的良好效果,本文采用PID闭环负反馈控制技术,基于美国国家仪器公司(NI)虚拟仪器软件平台LabVIEW开发的上位机控制系统,利用计算机强大的数据处理能力,将试验台中不同仪表的各个实时信号采集到测控软件中,来实现试验数据的实时监测和记录,同时具备智能计算和安全保护功能,有效地保证了微通道换热器温度交变测试系统的长期运行。

1 试验系统设计

1.1 试验台架系统需求分析

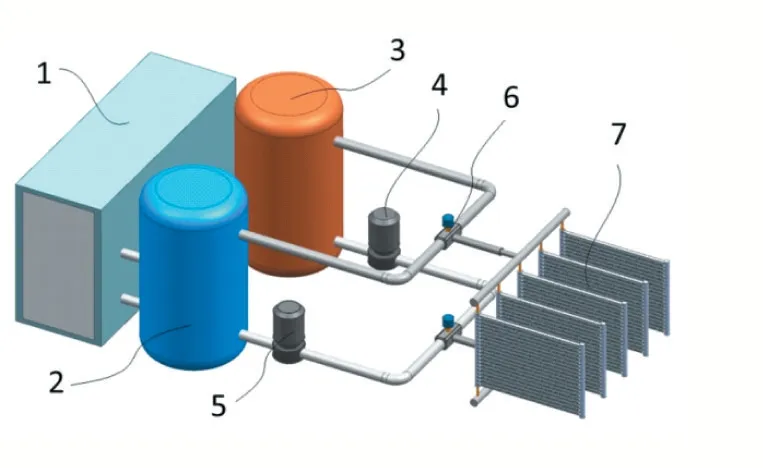

温度交变试验是模拟空调系统切换化霜过程时换热器的冷热变换过程,属于换热器机械加速寿命测试。根据试验目的与要求并讨论分析后,本系统采用冷热循环两套系统,通过切换控制阀将冷热流体通过换热器达到冷热交变的目的,其系统原理图如图2所示。

图2 温度交变试验系统

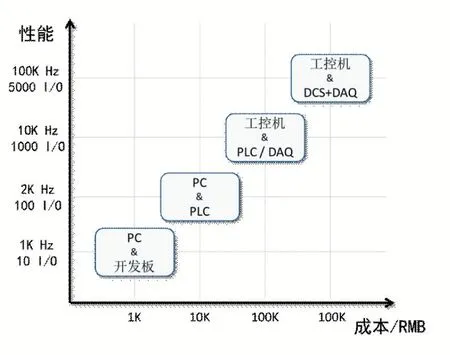

根据空调运行特点与换热器温度交变测试要求,确定本测试系统采用计算机软件采集记录试验过程中的温度、压力等信息,同时并能够与用户进行信息交互,这样能够根据试验过程反馈的信息及时调整参数设置。所以合理的方案是上位机结合下位机的系统设计。目前比较成熟的测控系统有4类不同级别的方案,如图3所示。

图3 测控系统不同方案

制冷空调用换热器温度交变测试实际较长,根据不同应用环境的严酷条件,最长可运行3个月左右。另外考虑到测控系统的稳定性和经济性,确定了PLC作为下位机,计算机作为上位机的PC&PLC组合,最后确定的系统方案如图4所示。

图4 测控系统设计

西门子S7-1200系列PLC运行速度快、稳定可靠、市场占有率达、维护便捷,所以成为下位机的首选,西门子S7-1200系列PLC支持多种协议的以太网通信方式,而TCP/IP方式具有更多的灵活性,更快的数据响应等特定,所以选择TCP通信协议。S7-1200系列PLC集成有PROFINET接口,该接口可用于PLC程序的上传和下载,HMI与PLC通信,计算机与PLC通信,同时支持Modbus TCP/IP协议。另外,S7-1200PLC具有丰富的模拟量模块供工程人员选择,本系统中需要用到1只热电偶模块,和1只模拟量输入模块,确定的系统配置PLC硬件如图5所示。上位机采用研华IPC610L系列工业控制计算机。上位机与下位机采用TCP通信协议。

图5 S7-1200 PLC配置实物

1.2 PLC的PID控制

温度交变试验系统中两个水箱加热器的控制策略有所不同,高温水箱特点是设备开始运行时加热功率较大,待达到设定温度后,其加热负荷依据被试件的热损失大小而定,所以是单一控制选用常规PID控制即可同时也兼顾控制系统的结构简单。低温水箱特点是具有加热负荷和降温负荷,降温负荷体现在制冷功率中,下限温度低于20摄氏度时,主要使用制冷量来平衡被试件的热负荷。当下限温度高于20摄氏度时,需要开启加热器。这是因为制冷量采用循环泵控制循环流量,单独依靠水泵控制精度不高,尤其是制冷量大于被试件热负荷时,需要开启加热器以平衡制冷量总功率。

加热系统的闭环控制系统中选用热电偶测温,热电偶模块将传感器采集到的温度变化信号转换为4-20mA模拟量信号,输入到PLC中的内置A/D端口,PLC的CPU将采样后的数字量与温度设定值比较后得到温度误差,经过PID运算得到控制输出量,将控制量转换为PWM脉宽调制信号,通过PLC晶体管高速开关量输出接口DO,输出到调功器,从而实现电加热器的功率控制。

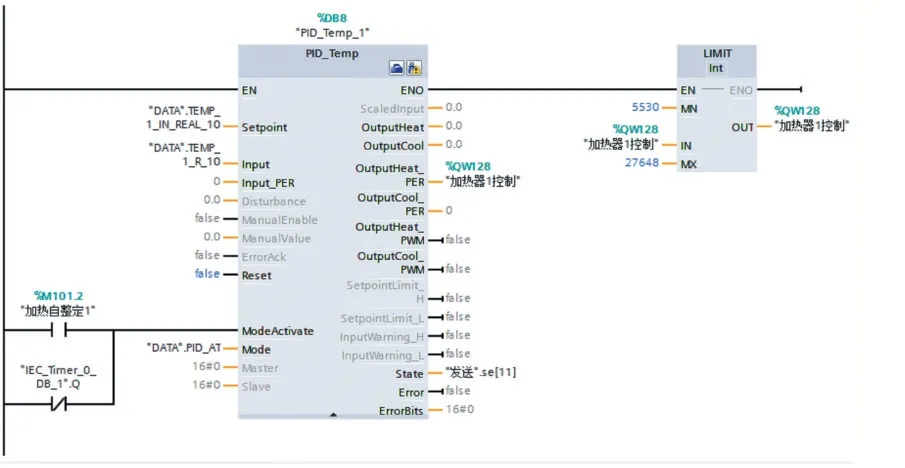

本系统选用的PLC为PWM输出端口,但是笔者采用的是双稳态程序来模拟PWM输出方式,此方式灵活性强,可设计成功能块,可并且便于移植到其他程序中使用,体现其功能的通用性。实际工程PLC的PID控制程序如图6所示。

图6 PID控制梯形图

1.3 PLC的TCP通信程序

PLC与上位机能否顺利进行通信是本测控系统的关键点,测量单元将各类测量传感器,固态继电器和变频器的信号实时传送到计算机中,主要信号包括:

(1)高低温水槽的温度,测试样机进出口的温度,循环水泵的进口温度;

(2)水泵电机变频器的频率,水泵出口压力,换热器出口压力;

(3)管路总流量,冷水机组设置参数;

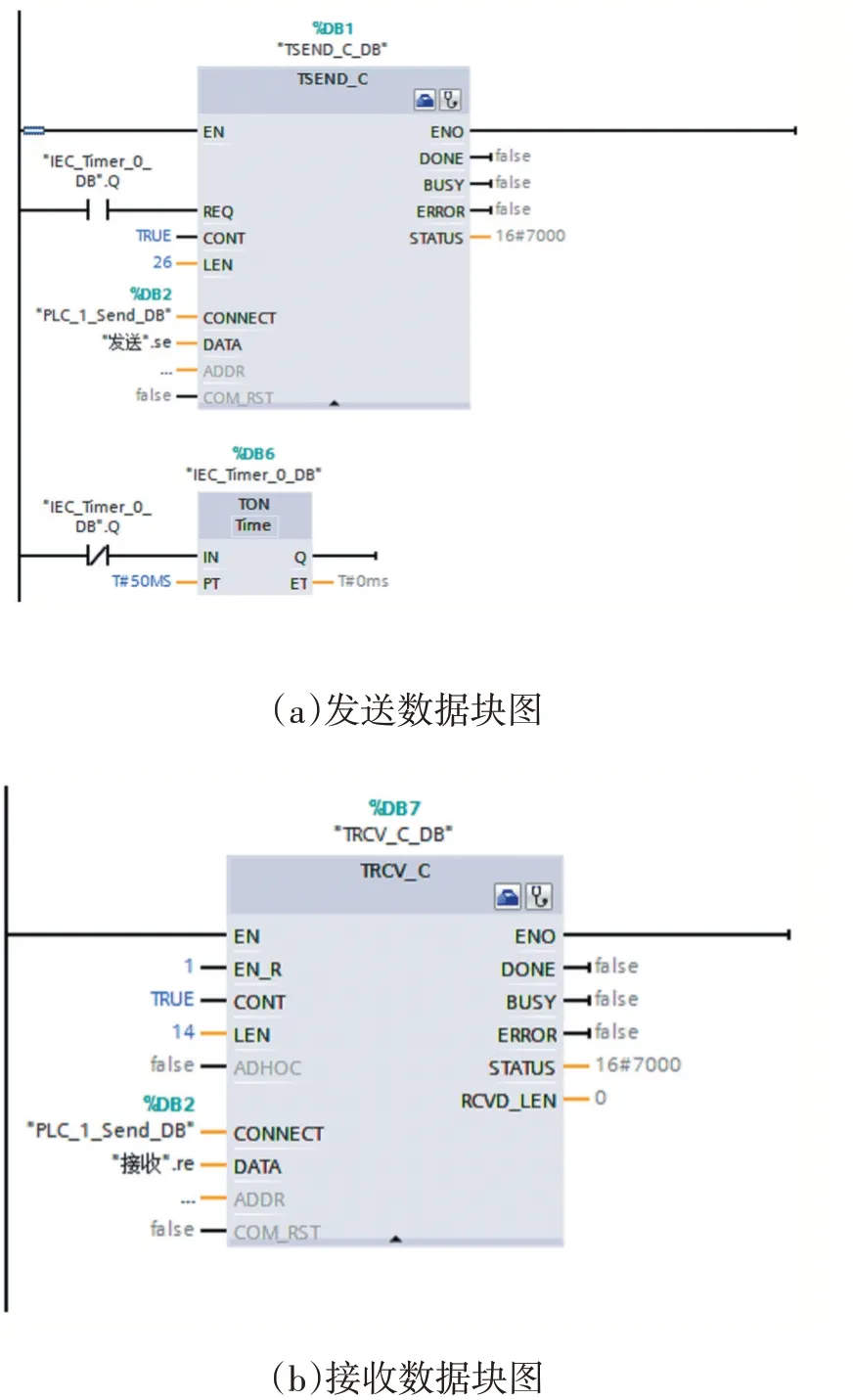

确定了需要发送的参数后编制下位机通信程序。首先需配置CPU的IP地址为192.168.0.1。启用系统存储器字节和时钟存储器字节。配置完成后,添加发送数据块和接收数据块,发送数据块用于存储PLC向上位机发送的数据,接收数据块用于存储上位机向PLC发送的数据。在Main程序中添加开放式用户通信中的发送程序块TSEND_C和接收程序块TRCV_C,详细设置参数见图7所示。

图7 闭环控制原理

2 上位机软件设计

2.1 虚拟仪器LabVIEW简介

美国NI公司LabVIEW是一种采用图形化编程语言的软件开发平台,以数据流的方式来执行,具有丰富的图形界面显示模块,对各类通信协议及数据库多有良好的支持[6]。LabVIEW目前已在数据采集和工业控制领域得到广泛应用,具有所见即所得的开发界面,易于上手。相对于传统的代码式编程语言的工程人员要求高软件开发时间久等问题,虚拟仪器软件平台缩短了软件的开发周期,具有经济、灵活、扩展方便等优点[7-8]。

2.2 与PLC通信的实现

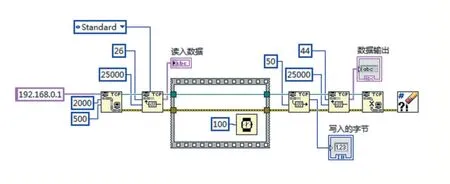

首先创建TCP连接“TCP OpenConnection”块,并设置与PLC相同的IP地址,紧接着添加“TCP Read”块,输入断区长度与PLC的发送数据块长度一致。然后添加发送数据“TCP Write”块,将参数设置值与反馈值,最后添加关闭连接“TCP Close Connection”块,通信原理性程序如图8所示。

图8 TCP通信程序框图

测试数据的记录和查询是测控软件重要部分之一,在系统设计方案中考虑到数据库的稳定性和便捷性采用Access数据库,LabVIEW中需使用LabSQL工具包实现对数据库的访问。

3 试验验证

3.1 温度疲劳试验参数的确定

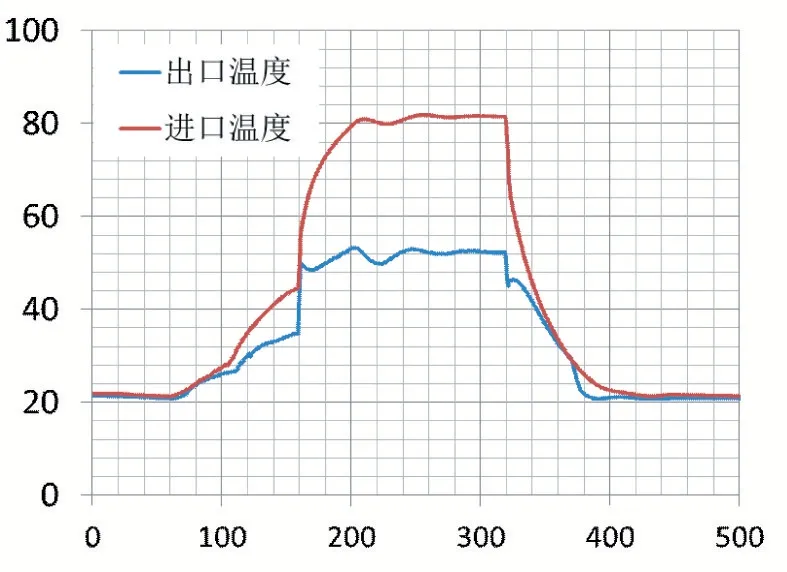

一般型式试验按最严格条件来考核样品性能,微通道换热器采用T3气候环境测试结果作为基准。在焓差实验室中进行整机测试,待机组各个工况参数稳定后30分钟进行数据采集,来得到换热器进出口的温度差。

3.2 测控软件及测试过程

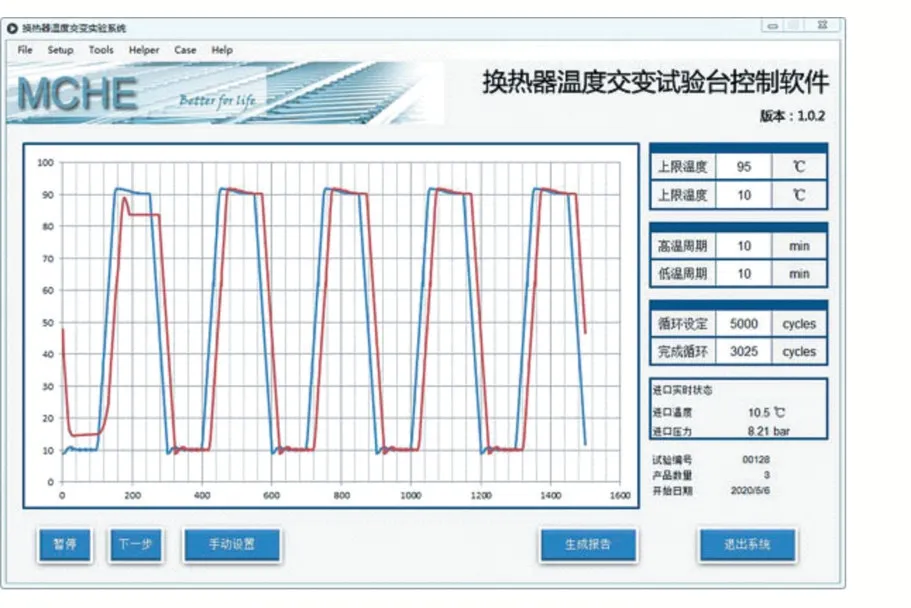

换热器交变耐久测试系统采用计算机软件为控制中心,开始试验时,首先输入测试条件,包括高温上限、低温下限、循环周期、切换时间等。设置好参数后,点击开始按钮后,系统即可自动开始试验,试验过程中的界面如图10所示。

图1 微通道换热器

图9 高温工况下的进出口温度

图10 测控软件界面

4 结语

本文设计的基于LabVIEW和PLC的微通道换热器测量控制系统,可以完成计算机对PLC的TC通信,PLC的PID控制可以实现高低温水槽温度的准确控制,并且温度波动较少。试验结果证明了,该测控软件具有界面友好,操作简单,功能丰富,运行稳定可靠。

另外,微通道换热器温度交变测试结果也可推广到其他换热器应用于制冷空调时考量换热器的寿命评估,根据测试结果来改善结构设计使得换热器结构更合理,进一步提升了换热器的设计水平。