SCR脱硝系统单/双排涡盘喷氨结构喷氨特性试验

葛 铭,胡 珺,杨希刚,3,李昌松,刘 柱,贲晶晶

(1.国家能源集团科学技术研究院有限公司,江苏 南京 210023;2.国能蚌埠发电有限公司,安徽 蚌埠 233511;3.东南大学,江苏 南京 210096;4.国家能源集团广西电力有限公司,广西 南宁 530007;5.国电南宁发电有限责任公司,广西 南宁 530000)

0 引言

电站锅炉SCR烟气脱硝技术根据氨喷射方式主要分为两大种类:涡盘式脱硝系统和格栅式脱硝系统。涡盘式脱硝系统由于结构简单、运行可靠、不易堵塞等优点得到广泛使用[1]。

涡流静态混合器利用空气动力学中的“驻涡”原理,在烟道直管段部分,布置涡流盘,在涡流盘上游位置安装氨气喷嘴,在烟气流动的作用下,会在涡流盘背面形成涡流区,在涡流的强制混合下,烟气与氨气混合均匀[2]。国内电站锅炉应用的涡盘式静态混合器主要为单排圆盘倾斜结构,但在实际运行中发现单排圆盘倾斜结构存在着喷氨不均、氨逃逸量大等问题[3-4]。

为了解决电站锅炉涡盘式脱硝系统的喷氨不均问题,学者们进行了深入全面的研究。具体包括导流板优化设计[5-7]、流场优化[8-11]、静态混合器结构优化[12-16]、喷氨优化调整[17-20]、控制策略[21-24]等。针对单排圆盘倾斜结构的涡流盘改造方案之一就是改为双排结构。

目前,在碳达峰碳中和的大背景下,电站锅炉的环保压力进一步加大,各地纷纷出台政策,要求电厂进一步降低NOx排放,单排涡流盘系统难以适应新要求。很多电厂发现,单排涡流盘SCR脱硝系统在喷氨混合均匀性上效果较差,在进一步压低净烟气NOx排放值时会导致氨逃逸加大,尾部烟道硫酸氢铵结晶严重。目前国内主流涡流盘结构有三种,单排倾斜式布置、双排倾斜式布置和圆盘对折式布置。双排涡流盘结构在原来单排倾斜式结构基础上在深度方向上多增加了一排涡流盘,同时改动少,成本低,是最经济实惠的一种改造方案。

学者们对于单排涡流盘改造为双排涡流盘的研究成果较少。田原润等[25]利用数值模拟手段对比研究了单、双排涡流混合装置,结果发现双排结构更有助于改善氨气分布不均现象。郑妍[26]等通过模拟手段分析了单、双排涡流盘喷氨均匀性、第一层催化剂前烟气流速偏差等问题,结果验证了双涡流盘结构优于单排结构。关于双排涡流盘改造效果的试验研究还未见报道。

某350MW机组为了解决脱硝系统NOx浓度分布严重不均的问题进行了喷氨改造。喷氨涡流盘由单排结构改为双排结构。本文对改造前后脱硝出口NOx浓度分布、氨逃逸量进行对比研究,验证了双排涡流盘结构均匀喷氨的优越性,对电厂脱硝系统改造提供了参考思路。

1 研究方法

1.1 研究对象

某电厂锅炉为前后墙对冲燃烧方式。脱硝系统采用选择性催化还原脱硝(SCR)工艺,每台炉布置2台SCR反应器,采用高灰型SCR布置方式。脱硝装置不设烟气旁路,处理100%烟气量。

入口NOx浓度设计值400mg/m3,出口NOx浓度不大于50mg/m3。催化剂按三层布置,氨逃逸不大于3μL/L,脱硝系统阻力不大于1000Pa。最高喷氨烟气温度420℃,最低喷氨烟气温度306℃。

1.2 优化改造方案

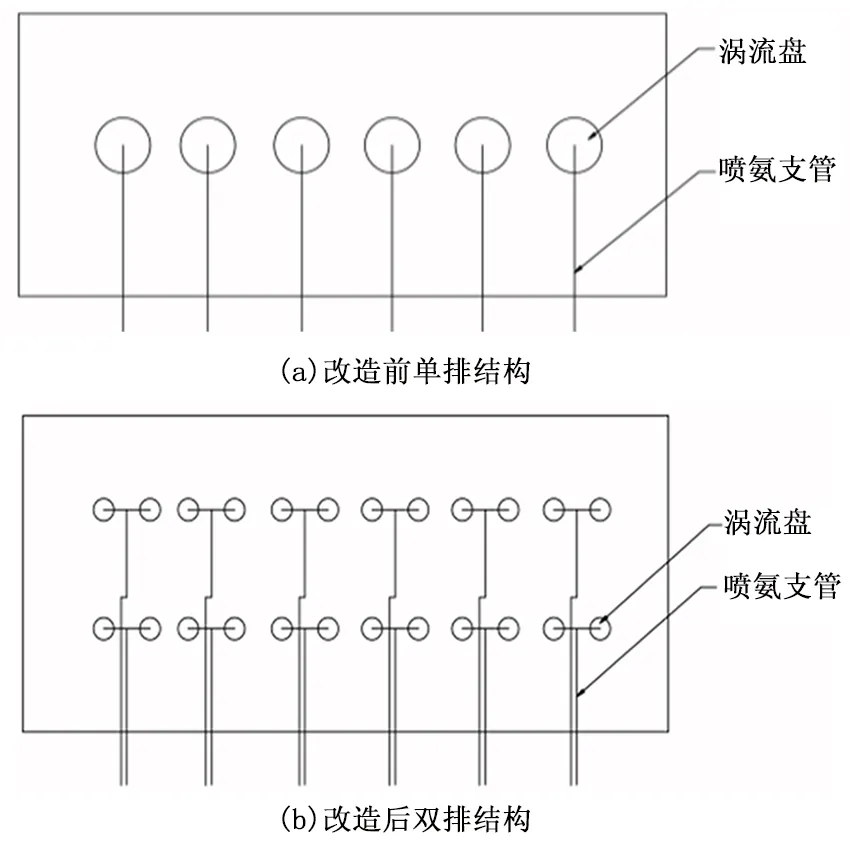

脱硝系统改造前,每侧烟道布置6根喷氨支管,对应6个涡流静态混合器,其直径为1900mm。涡流静态混合器以一定角度倾斜固定在横肋上。改造前单排结构喷氨支管布置如图1(a)所示。

为了从根本上解决SCR脱硝系统喷氨不均导致的NOx分布不均问题,该机组进行了脱硝系统改造,将原单排涡流盘结构改为双排涡流盘结构,同时增加了宽度方向的涡流盘数量。

改造后,喷氨支管由原来的单侧6根增加到12根。每6根为一个深度,总共布置两个深度。每根喷氨支管分出左右两个喷氨小支路,分别对应一个涡流静态混合器。涡流盘个数由原来的6个增加到24个。改造后涡流盘尺寸变小,直径为1000mm。改造后的喷氨系统既增加了喷氨点,还保留了大口径喷管防堵的优势。同时为避免在烟道外喷氨支管数目过多,调试难度大的问题,将2根小喷氨支管合并为1根大支管后布置在烟道外。改造后双排结构喷氨支管布置如图1(b)所示。

图1 改造前后喷氨支管分布示意

1.3 试验仪器与方法

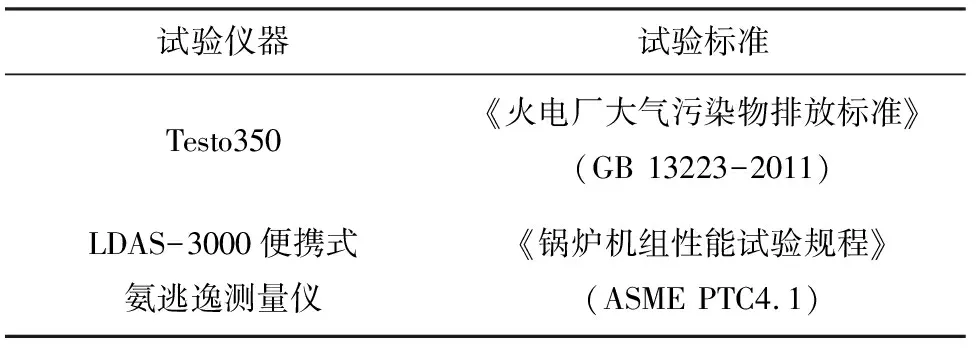

试验仪器与标准如表1所示。

表1 试验仪器及标准

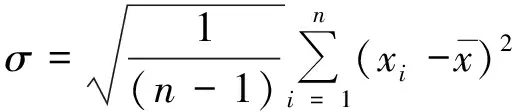

利用德图Testo350型烟气分析仪测量出口烟气的NOx浓度;利用便携式激光氨气分析仪测量出口的氨浓度。不均匀度Cv定义如下[25]:

(1)

(2)

(3)

(4)

式中:NOx(O2=6%)为氧量折算到6%的NOx排放浓度,mg/m3;(NO)测试值为实际测量NO排放浓度,μL/L;(O2)测试值为烟气中实际测量O2浓度,%。

2 结果与讨论

2.1 改造前脱硝出口NOx浓度分布及氨逃逸

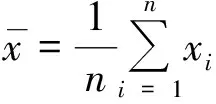

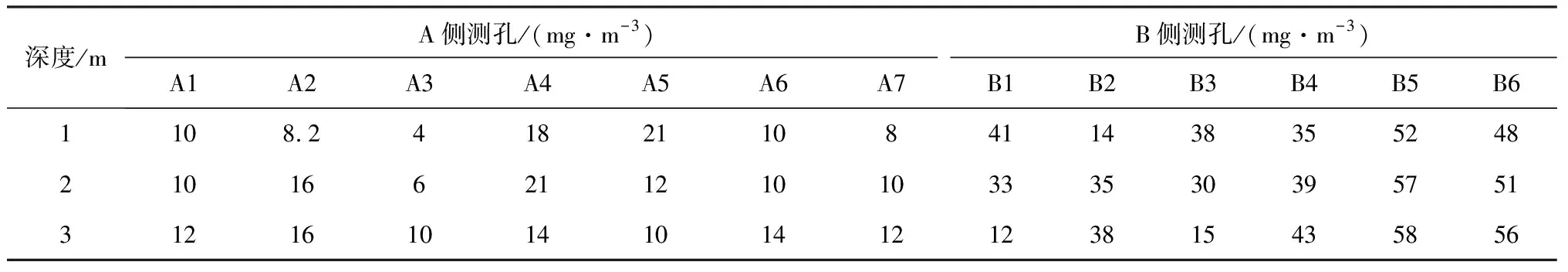

在脱硝系统改造之前,对该机组进行喷氨优化调整试验,摸清脱硝系统存在的问题,将脱硝出口NOx浓度不均匀度调整到最优状态。稳定工况下,通过喷氨支管手动蝶阀的调节,对脱硝出口NOx浓度进行“削峰填谷”。脱硝出口NOx浓度值如表2所示。脱硝入口NOx浓度分布如图2所示。

表2 改造前脱硝出口NOx浓度值

图2 脱硝入口NOx浓度分布图

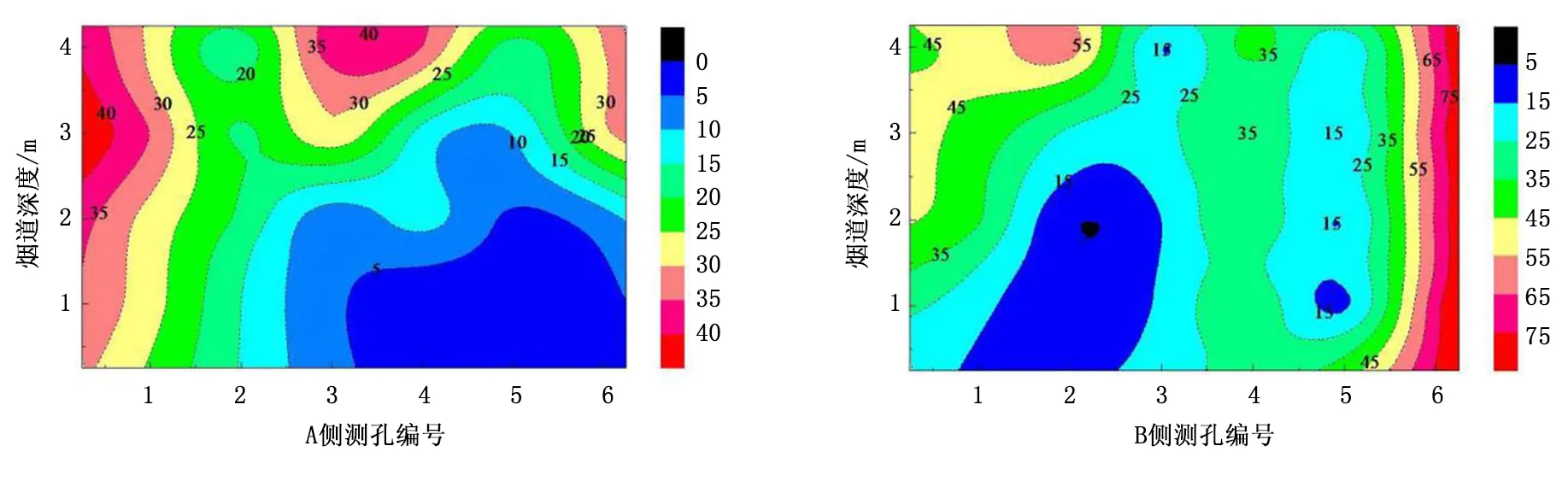

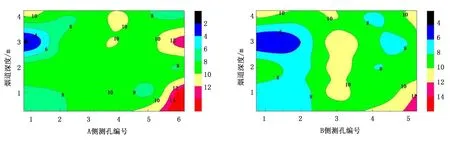

从图2可知,A侧脱硝入口NOx浓度分布不均匀度为8.2%,B侧不均匀度为5.4%。脱硝入口NOx浓度场分布均匀,不存在明显的深度方向分布不均问题。经过喷氨优化试验后,脱硝出口NOx浓度分布如图3所示,出口烟气流速分布如图4所示。

从图3可知,经过喷氨优化调整后,脱硝出口A侧NOx浓度均值18.1mg/m3,NOx浓度分布不均匀度64.1%。喷氨优化调整后,脱硝出口B侧NOx浓度均值32.7mg/m3,NOx浓度分布不均匀度达到63.0%。A、B两侧出口都存在着一定程度的深度方向不均问题。根据出口截面NOx浓度的最大值和最小值可以算出最大偏差。改造前A侧深度方向NOx浓度值最大偏差达到17.2倍,B侧深度方向NOx浓度最大偏差达到10.5倍。同时由于喷氨支管数量少,缺少宽度方向调节的裕度。

图3 脱硝出口NOx浓度分布图

从图4可知,A侧烟道烟气流速均值8.9m/s,流速不均匀度23.0%;B侧烟气流速均值9.2m/s,流速不均匀度为24.9%。对比脱硝进出口NOx浓度分布图可知脱硝出口NOx浓度沿深度方向分布不均与NOx浓度场分布、流速偏差等因素关系不大,主要原因是单排涡流盘结构限制导致的喷氨不均。单排涡流盘的驻涡效应在烟道深度方向影响较小,缺少深度方向的调整手段。

图4 脱硝出口流速分布图

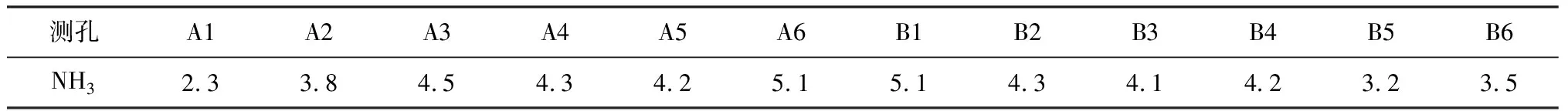

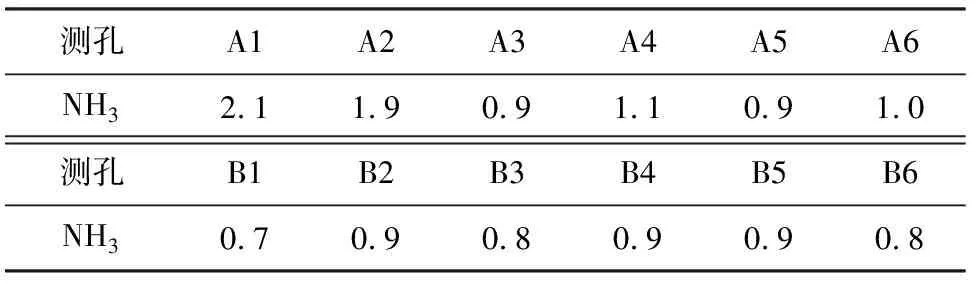

利用LDAS-3000便携式氨逃逸分析仪对脱硝出口氨逃逸进行测量,测量深度为1.5m,氨逃逸数据如表3所示。

表3 改造前氨逃逸数据 μL/L

脱硝系统为单排涡流盘结构时,经过喷氨优化调整降低脱硝出口NOx浓度分布不均匀度后,脱硝出口氨逃逸量仍较大。该机组采用单排涡流盘结构时,尽管经过喷氨优化调整,但由于结构限制无法进一步降低脱硝出口NOx浓度分布不均匀度,氨逃逸量也较大,空预器存在硫酸氢铵堵塞风险。

2.2 改造后脱硝出口NOx浓度分布及氨逃逸

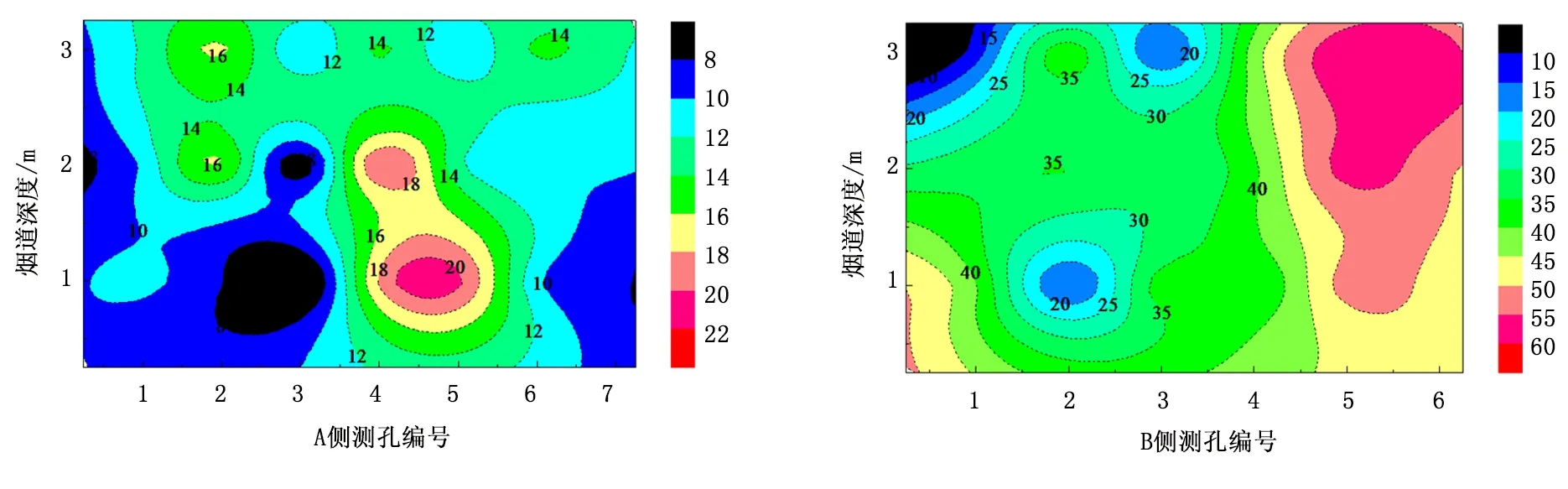

在稳定负荷下,对单排涡盘结构改为双排涡盘结构后的脱硝系统进行喷氨优化,降低脱硝出口NOx分布不均匀度,优化后脱硝出口NOx浓度如表4所示,分布如图5所示。改造前后各测点NOx浓度均值变化如图6所示。

表4 改造后脱硝出口NOx浓度值

图5 改造后脱硝出口NOx浓度分布

图6 改造前后各测孔NOx浓度均值变化

改造前后脱硝出口NOx浓度分布对比时,保证净烟气NOx排放值相同。从图5可知,喷氨优化调整后,脱硝出口A侧NOx浓度均值12.2mg/m3,NOx分布不均匀度35.8%,与改造前相比下降了28.3个百分点;B侧NOx浓度均值38.7mg/m3,NOx分布不均匀度37%,与改造前相比下降了26个百分点。由改造前后脱硝出口NOx分布图对比可知,将单排涡流盘结构改为双排涡流盘结构,可以有效提高喷氨均匀性,降低脱硝出口NOx分布不均匀度。从图6可知,双涡流盘改造后,脱硝系统虽然仍存在着一定的深度方向分布不均问题,但改造后A侧深度方向NOx浓度值最大偏差为2.5倍,B侧深度方向NOx浓度值最大偏差为3.1倍,相比于改造前,NOx深度方向分布的最大偏差已经大大降低。此时的NOx浓度分布不均匀度基本满足了脱硝系统的设计要求,氨逃逸量下降明显,硫酸氢铵堵塞风险大大降低。从图6可知,改造前A、B两侧各测孔均值变化幅度远大于改造后的均值,表明双涡流盘改造能够显著降低NOx浓度的不均匀度,效果显著。改造后该机组稳定负荷下脱硝出口氨逃逸数据如表5所示。

从表5可知,双涡流盘改造后,脱硝出口氨逃逸量明显下降,氨逃逸普遍小于1μL/L,较改造前下降约3μL/L,双涡流盘改造效果明显。

表5 改造后氨逃逸数据 μL/L

2.3 小结

(1)单排涡流静态混合器脱硝系统由于结构的限制,存在喷氨的深度方向不均问题,导致脱硝出口NOx浓度分布不均匀度大,局部区域氨逃逸量大。喷氨优化试验不能从根本上解决喷氨不均带来的氨逃逸量大的问题。

(2)单排涡流盘结构改造为双排涡流盘结构可以缓解深度方向喷氨不均问题,有助于降低脱硝出口NOx浓度分布不均匀度,降低氨逃逸量。

(3)双排结构不能完全解决喷氨深度不均问题,必须结合导流板、整流器、催化剂等因素综合考虑,才能彻底解决喷氨不均问题。

3 结语

在煤电机组排放政策日益严格的趋势下,电厂的净烟气NOx排放值越来越低,给SCR脱硝系统带来严峻的考验。众多电厂原有的单排涡流盘结构不能适应新形势,容易带来空预器堵塞等问题。双排涡流盘结构相较于单排涡流盘结构能够有助于缓解深度方向喷氨不均问题,有助于降低脱硝出口NOx浓度分布不均匀度,有助于降低氨逃逸量。双排涡流盘结构为新形势下煤电机组的超低排放改造提供了思路。