汽车顶盖与侧围激光钎焊焊缝的检测

周平

(东风柳州汽车有限公司,柳州 545005)

0 引言

顶盖与侧围激光钎焊外观质量良好,焊缝均匀、平整光滑[1],所以顶盖与侧围激光钎焊被众多车型采用。但顶盖激光钎焊对冲压单件精度要求高,而准确检测顶盖与侧围外板激光钎焊关键控制点的精度,则是冲压单件尺寸精度控制的前提,也是激光钎焊生产线调试的依据。

1 顶盖外板与侧围外板激光钎焊关键控制点的识别

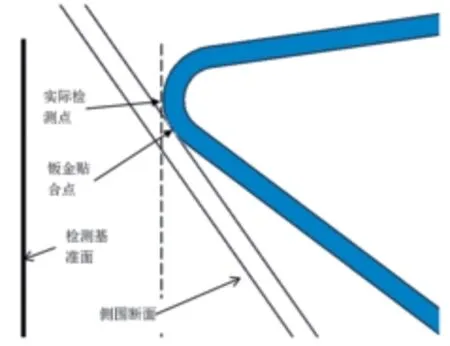

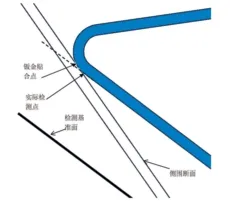

顶盖外板与侧围外板激光钎焊钣金贴合为线接触。侧围拼装完成后,顶盖落在2 个侧围之间,接触点决定了侧围和顶盖2 个零件的相对位置关系(图1)。此接触点周围的面均为光顺的弧面,尤其是顶盖外板接触点处的面,为一个半径约为2.0 mm 的圆弧面,接触点在零件实物上较难识别。

图1 顶盖与侧围断面结构

找到钣金接触点,测量此接触点的精度,可以反映出顶盖和侧围钣金贴合点尺寸精度。而激光钎焊填充在钣金接触点上方的钣金缝隙内,如果钣金贴合点精度良好,则可一定程度保证激光钎焊缝隙大小均匀。故可以将侧围与顶盖钣金贴合点作为激光钎焊关键控制点来检测。

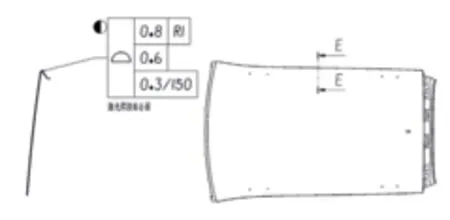

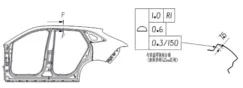

2 顶盖外板与侧围外板激光钎焊关键控制点尺寸精度要求

顶盖外板与侧围外板装配为自适应匹配[2],对激光钎焊填充面的轮廓度要求较高。顶盖外板激光钎焊填充面位置度要求为±0.4 mm,侧围外板激光钎焊填充面位置度要求为±0.5 mm。顶盖与侧围整条焊接贴合整段面轮廓度要求为0.6 mm,每150.0 mm 轮廓度要求0.3 mm。顶盖与侧围激光钎焊填充面对整段面的光顺度要求高于一般的冲压件,整段面不允许有较大的起伏和突变[3]。某车型顶盖外板与侧围外板激光钎焊填充面精度要求如图2和图3。

图2 顶盖外板激光钎焊填充面尺寸公差要求

图3 侧围外板激光钎焊填充面尺寸公差要求

3 顶盖与侧围激光钎焊填充面关键控制点检测基准设计

3.1 顶盖外板激光钎焊填充面关键控制点检测基准设计

顶盖外板激光钎焊填充面位于顶盖外板两侧圆弧面上。检测顶盖外板激光钎焊填充面的精度有3 种选择。

(1)按照车身坐标方向Y 向面的随型偏置面作为检测基准,用此检测面可检测出顶盖外板Y 向最大轮廓(图4)。此时检测点在钣金贴合点上方,接近激光钎焊填充面。

图4 以车身坐标Y 向面偏置面作为检测基准

(2)以顶盖型面偏置3.0 mm 面作为检测基准[4],则实际检测点在钣金贴合点的下方(图5)。此时检测基准来源于顶盖型面,设计上最容易实现。

图5 以顶盖型面3 mm 偏置面作为检测基准

(3)用钣金贴合点处侧围型面的3.0 mm 偏置面作为检测基准,此时检测点为顶盖外板与侧围外板钣金贴合点。

以上3 种方案中,第1 种的检测位置虽靠近激光钎焊填充面,但不检测钣金贴合点,就不能确定零件的侧围和顶盖的相对位置关系,故不能选择此方案。第2 种的检测基准面虽然设计上较容易实现,但其检测点离激光焊接贴合面较远,且不是钣金贴合点,通常不推荐此方案。第3 种可准确检测钣金贴合点,故选择此方案。

用翻转块作为顶盖激光钎焊焊缝的检测块,用侧围外板型面法向3.0 mm 偏置面作为钣金贴合点检测基准。为了兼顾检测顶盖外板外观面,检测块上平面需要做成与顶盖外观面的相切面,这样用百分表可以检测顶盖外板外观面(图6)。由于顶盖激光钎焊面为连续填充面,故相应检测块也要做成连续的。

图6 以侧围外板偏置面为检测基准面检测顶盖激光焊接控制点

为了兼顾制作和操作方便,检测块长度可设计在每块300.0 mm左右,检测块之间的间隙在5.0 mm 内(图7)。检测块要覆盖整条激光钎焊焊缝,激光钎焊起始和结束位置圆角尤其不能遗漏,防止零件圆角位置面畸变造成激光钎焊不良。顶盖Y 向基准位于激光焊缝处,为了保证基准刚度,Y 向基准会做得比较宽,故Y向基准除基准点处留5.0 mm 宽作为基准面外,其余面也要加工成检测块来检测激光焊缝。

图7 顶盖激光钎焊焊缝检测块3D 结构

3.2 侧围外板激光钎焊填充面关键控制点的检测基准设计

侧围外板检测基准的设计则需要与顶盖外板检测基准做对应,两者检测点需要互相关联。因顶盖外板选取与侧围外板钣金贴合点作为检测点,故提取顶盖外板与侧围外板钣金贴合点交线作为检测线。选定检测线后延激光钎焊侧围填充面法向偏置3.0 mm 即为检测基准线。同步补充出检测基准面即可得到检测基准,可选择侧围型面偏置面作为检测基准面(图8)。

图8 侧围外板激光钎焊钣金贴合点检测基准

同样需用翻转块作为激光焊缝检测块,为了兼顾侧围外观面检测,检测块上表面需做成与侧围型面相切的面。与顶盖相同,侧围激光焊缝检测块也需要做连续的,单个检测块长度300.0 mm 左右,检测块之间间隙在5.0 mm 以内(图9)。激光钎焊起始、结束的圆角,侧围B 柱、C 柱等容易发生面畸变[5]的位置尤其需要检测控制。激光焊缝附近的基准面夹钳不能打断激光焊缝的检测块,可根据实际情况设计缺口避让夹钳或把夹持放在检测块下方。

图9 侧围外板激光焊缝检测块3D 结构

4 检测工具选择

因顶盖外板激光焊接检测点位于顶盖外板圆弧面上,以侧围外板偏置面为检测基准面,用间隙尺检测将难以准确找到检测点。因为间隙尺摆放角度不同,读数视角不同,所检测的结果也不同。间隙尺本身就存在读数误差,再加上摆放角度误差,检测误差无疑会加大,故需选择塞尺检测此处激光焊接搭接点。为便于快速检测判断,可制作2.5~3.5 mm 的专用塞尺,即2.5 mm 开始,每隔0.1 mm 制作一个赛片,配备到检具上。

同理,为保证检测位置准确,侧围外板激光钎焊检测点也需用塞尺检测。

5 顶盖与侧围激光钎焊填充面关键控制点测点布置

顶盖与侧围激光钎焊填充面为连续焊接贴合,中间无断点。故相应检测基准面和测量点也要连续布置,不能中断过大。因顶盖外板落在2 个侧围之间,激光钎焊填充面离空最大的地方往往出现在顶盖前后两端,故激光钎焊开始和结束阶段尤其需要加密测点,从而排除零件自身尺寸偏差造成的离空,好重点调试焊接生产线。

某车型顶盖激光钎焊起始段a,结束段c 以25.0 mm 为间隔布置测点,中间段b 则以50.0 mm 为间隔布置测点(图10)。顶盖左右两侧测点布置需对称。为保证侧围与顶盖测点一一对应,便于分析数据,侧围测点也需按照顶盖的间隔布置,并做到X 向坐标一致。为保证测量重复性,需在检测基准块上刻出测量点,标出测量序号,以保证同一序号下每次测量位置相同。

图10 某车型顶盖俯视图

6 测量表编制及尺寸极差计算

严格按照测点布置要求编制测量表,并把测量数据录入表中。激光钎焊关键控制点单侧从1 号测点起,逐测点150.0 mm 范围内计算一次测量值极差,单侧所有测点再计算一次极差,并判断是否在要求范围内。以此来判断是否有测点测量值波动过大。

因为顶盖和侧围激光焊接搭接点测点一一对应,可将左右侧围外板和顶盖外板3 个零件的激光钎焊检测点编入同一个检测表中,计算对应测点测量值差值,便可评估出冲压单件测点偏差情况。有了准确的检测数据,顶盖外板和侧围外板的模具调试与修改就可以此为依据。激光钎焊生产线也可以此数据排查焊接故障。

7 结束语

准确找到并选择合适的激光钎焊关键控制点,制作正确的测量基准,选择正确的测量工具,便可准确测量出控制点尺寸偏差。合理布置测量点并计算关联测量点极差,就可判断出激光钎焊贴合面是否平顺。实践证明,用此方法测量激光钎焊搭接面,可有效指导顶盖外板与侧围外板的模具制造和调试,进一步降低激光钎焊故障发生率。