断路器控制回路改进

张惠山

(国网河北省电力有限公司检修分公司,河北 石家庄 050071)

0 引言

线路故障断路器跳闸后重合失败是影响电网稳定运行的重要事故。依据统计数据,国家电网公司系统2010—2015年间220 kV及以上电网断路器重合失败的故障中因合闸控制回路断线而引起重合失败的事故占比达10 %,近年来类似事故每年均有发生。而合闸控制回路断线事故几乎均是由于合闸控制回路因SF6压力闭锁继电器触点、储能压力触点锈蚀或其他控制回路串接的触点接触不良造成。同时,断路器正常合闸状态运行时,合闸控制回路处于断线状态的情况无法得到有效监视而持续存在,从而导致线路跳闸后重合失败的事故发生。

1 断路控制回路主要功能

依据当前断路器控制回路的设计原理,当前各类断路器控制回路的监视功能是通过断路器的操作继电器箱的HWJ (合闸位置继电器)与TWJ (跳闸位置继电器)接入控制回路实现的。其主要功能作用有2个方面:一是向保护、测控等二次设备提供断路器位置状态的指示信息;二是对断路器控制回路完好性的监视功能。

(1) 分闸控制回路当中接入HWJ。当断路器处于分闸状态时,该继电器失磁。而断路器处于合闸状态时,该继电器励磁,故仅能监视分闸控制回路状态及提供反应断路器状态,合闸控制回路不能得到监视。

(2) 合闸控制回路中接入TWJ。当断路器处于分闸状态时,该继电器励磁,当断路器处于合闸状态时,该继电器失磁。故起到仅能监视合闸控制回路状态及提供反应断路器状态,而分闸控制回路状态不能得到监视。

无论在断路器处于何种状态,正常情况下TWJ与HWJ只能一个励磁,另一个失磁。若2个均失磁,则表示控制回路发生断线。因此,无论断路器处于何种状态,分闸、合闸控制回路均不能实现全工况监视。对事故进行引申分析,若断路器处于分闸状态且分闸控制回路处于断线状态,当手动合闸或者处于热备用的断路器备自投合闸合于故障线路时,将会出现断路器拒跳的严重电网事故,因此,该类问题是一个亟待解决的实际应用问题。

当前相关文献[1-3]多是对控制回路发生断线后的原因进行分析并提出相关改进措施,但均未涉及当断路器合闸运行状态时,合闸控制回路发生断线而无法向监控系统后台提供告警信息的设计原理方面的问题。文献[3]所描述的开关控制回路自诊断装置是在控制回路的固定点安装电位检测装置,若电位出现异常,则发出告警信息。该方案可以实现断路器合闸运行时,合闸控制回路的监视功能。但其缺点如下。

(1) 需要加装专门仪器完成相应功能,成本增加,运行维护复杂,可靠性较差。

(2) 当开关完成操作后,需要增加辅助回路或者人工设定,使仪器感知断路器状态的改变。因断路器不同的运行状态,其指示电位将存在差异,仪器依靠电位检测原理,故无法准确感知电位的变化系“断线”故障引起还是因断路器运行状态的改变。

(3) 仅能监视确定地点的部分控制回路的连通性,监视的全面性受到限制。

基于改进设计思路实现全工况监视的功能,可以克服加装辅助监视设备实现其监视的功能的不足,因此,研究的主旨是对当前整个断路器控制回路的设计方案进行改进。改进的主要目标就是在不应改变HWJ及TWJ继电器的原有监视功能的基础上,实现当断路器处于合闸运行状态时,增加其合闸控制回路完好性的监视;反之,当断路器处于分闸运行状态时,增加对其分闸控制回路的完好性的监视,即构成具备全工况监视功能的断路器控制回路。

2 断路器控制回路优化关键技术

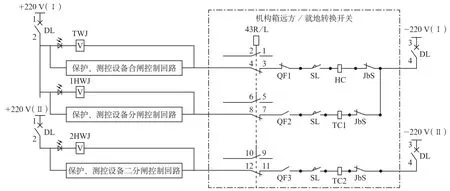

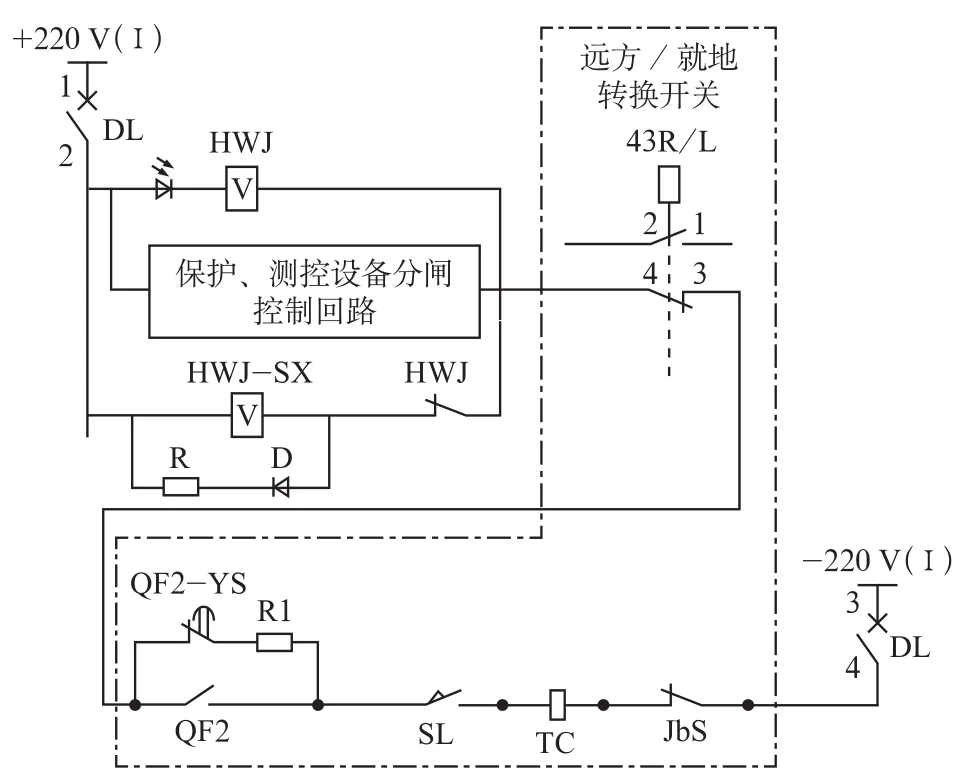

断路器控制回路的监视主要是通过操作箱的分相(三相)合、分闸回路再串接断路器操作机构的辅助开关转换触点(以下简称辅助触点)、远方/就地操作把手转换触点及部分闭锁继电器触点构成闭合回路来实现的,其断路器控制回路如图1所示。图中虚线部分代表断路器操作机构控制回路,43RL为断路器机构箱内远方/就地转换操作把手、JBS代表各类气体压力闭锁操作继电器、QF1为断路器常闭辅助触点、QF2 (QF3)为断路器常开辅助触点。当整个回路的正、负控制电源接通时,回路中串接的TWJ (HWJ)会励磁,若电路中间有触点接触不良而出现“断路”,继电器会失磁。

2.1 关键技术点1

这个控制回路设计理念如下:断路器机构内控制回路需要且必须串接QF1 (QF2)。原因是在断路器合闸(分闸)完成的瞬间,整个断路器控制回路将会瞬间流过高达数安的操作电流,在该大电流的作用下,断路器分、合闸线圈将会获得足够的电磁能量完成操作,操作完成后其所剩余的电磁能量会瞬间释放并产生暂态高压。而断路器辅助开关转换触点具备耐高压、灭弧、连通或断路的作用。断路器辅助触点具备灭弧能力,继电器的动作触点不具备该项能力。若整个回路依靠操作继电器箱的继电器触点断弧,则易烧毁继电器。然而依据这样的控制回路设计思路,整个合闸控制监视回路或分闸控制监视回路当断路器处于不同的状态必然是一个连通、一个断开,二者是互斥的。解决这种互斥的作用,即设计出分、合闸控制回路,无论断路器处于何种状态时,两个回路均处于连通状态,如此便可具备全工况监视的功能。

2.2 关键技术点2

进一步对图1分析,当保护、测控设备发出命令对断路器进行操作时,操作的过程本身需要断路器辅助触点进行“断路”。若要实现全工况监视,则要求本应切断的电路再次“连通”,原有的操作将失去意义。整个断路器的操作回路包括较多感性储能元件,其所储存的电磁能量在初始被“断路”后立即又发生连通的过程中,可能会使原有控制回路的电流方向发生逆转,造成寄生回路的情况发生。同时,依靠辅助触点的灭弧过程瞬间又再次被导通,将会使其失去灭弧的作用,由此造成的后果将会使本应瞬间完成的断路器操作过程将处于持续的动作状态,无法可靠完成。因此,保证正常的断路器分、合闸回路在操作过程中其相关控制回路能够实现明显的“断路”,不会出现异常,在此瞬态操作过程完成之后再将原有切断的回路导通,就可以起到继续监视的作用,从而达到全工况监视的目的。

图1 断路器控制回路

3 原理与实现方案

3.1 联动辅助触点功能要求

依据技术要点可增加具有延时特性且与断路器辅助触点具有联动特性,且与联动断路器辅助触点类型相反的触点来实现断路器控制回路全工况监视功能。此点包含3层含义。

(1) 与原有的控制回路的断路器辅助触点具有联动特性。联动特性确保与断路器辅助触点的变化过程时刻对应。

(2) 类型相反意味与原有常开(常闭)的辅助触点对应的为常闭(常开)型触点。

(3) 延时特性。若具备了延时特性,可以使在原控制回路可靠完成“断路”后,确保原有电路的电感元件能量完全释放完毕后,将已切断的“回路”再实现连通。由此可见,联动和延时特性可很好地解决全工况监视功能的关键技术问题。此外,应注意该联动触点其相应的返回时间也同样具备延时,与动作时的延时应匹配。

3.2 延时特性联动辅助触点实现方案

3.2.1 拉伸弹簧方案

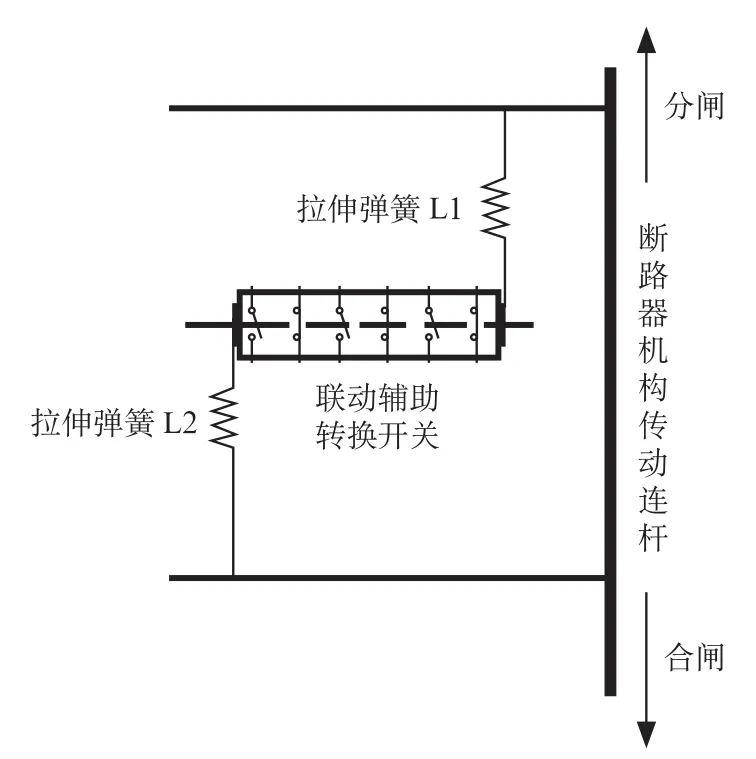

文献[5-6]给出了采用扭转弹簧实现延时的断路器辅助触点,可以借鉴,但应改进。文献设计的是安装于断路器固有辅助开关本体上的扭转弹簧。依据此弹簧,可对辅助触点实现20~50 ms的延时。对于扭转弹簧,通常情况下其延时低于1 s,不会有较长时限的延时。但拉伸弹簧具有很好的延时特性,能够达数秒级,故可改进为采用拉伸弹簧的设计思路。改进后的具体设计思路如图2所示。

图2 拉伸弹簧联动示意

具备联动特性的辅助开关固定于断路器机构当中,其两侧均安装有拉伸弹簧。两侧的拉伸弹簧固定于辅助开关传动连杆转轴上,布置于转轴的不同侧面,断路器操作完成后,一个弹簧处于拉伸态,另一恢复至初始态。处于拉伸态的弹簧将对转轴产生力矩,使其旋转。

当断路器进行分闸操作时,断路器机构传动连杆带动拉伸弹簧L1向上拉伸,L1受到拉伸,产生的力矩使联动辅助开关顺时针旋转,此时常开触点闭合,常闭触点断开。分闸操作完成后,拉伸弹簧L2处于初始不受力状态。当断路器进行合闸操作时,断路器机构传动连杆带动拉伸弹簧L2向下拉伸,联动辅助触点完成相应状态转换。显然,当断路器合闸操作完成后,拉伸弹簧L1处于初始不受力状态,L2处于拉伸态,为下一次的分闸操作作准备。依靠连杆拉动拉伸弹簧起到了辅助转换开关的延时功能,且该延时触点在闭合或断开的过程中均具备延时的特性,能满足全工况监视对辅助开关触点联动与延时的性能要求。

3.2.2 时间继电器方案

在断路器的辅助开关连杆上加装拉伸弹簧,固然可以获得具备与原有辅助触点联动的且具有特定延时的联动触点,但需要一次设备的机械结构做相应的改变,故该方案具体实施较复杂。为避免此问题,可采取第二种实现方案:在控制回路中采用加装具有延时动作特性时间继电器的方法来获得具备延时特性的联动触点。此方案仅改变相关的二次控制回路,一次设备的机械结构不做调整,实施简便。但由于二次回路将会增加相应元件和继电器动作触点,整个二次控制回路变得异常复杂,动作延时和返回特性均需要特别设计,其可靠性会降低,其整体性能劣于拉伸弹簧方案,故研究采用拉伸弹簧方案实现全工况监视。

3.3 具备全工况监视功能的断路器控制回路设计

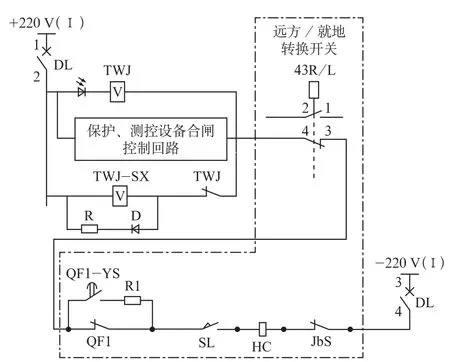

依据设计原理与拉伸弹簧实现联动延时辅助触点方案,设计合、分闸控制回路如图3,4所示。

图3 全工况监视合闸控制回路

3.3.1 合闸控制回路

增加全工况监视TWJ-SX中间继电器,其继电器特性与TWJ相同,但动作电压为直流110 V,且继电器两端并接了防反向击穿的续流二极管D与限流电阻R。断路器操作机构内设计了与QF1联动且具有延时动作与返回特性的常开联动触点QF1-YS。QF1-YS与电阻R1串联。电阻R1与TWJ阻值相当。因其主要目的是让TWJ在断路器处于分闸状态时可靠不励磁。

图4 全工况监视分闸控制回路

当断路器处于合闸状态时,因电阻分压的作用,TWJ继电器因不满足220 V的励磁电压而可靠不能励磁动作,从而确保了其原有的励磁特性,故相关功能不受影响。而全工况监视继电器动作电压为110 V,故能够可靠励磁。

当断路器处于合闸状态时,QF1断开,而QF1-YS闭合,此时,TWJ未励磁,但TWJ-SX励磁动作,从而实现了合闸状态时合闸控制回路的监视功能。TWJ-SX回路中串接TWJ触点就是当断路器处于分闸状态时,TWJ监视合闸回路状态,故TWJ-SX无需再励磁动作。延时时间整定应考虑躲过断路器重合闸及非全相的动作时间,并留有一定的裕度。

3.3.2 分闸控制回路

增加全工况监视HWJ-SX,其继电器特性与HWJ相同,但动作电压为直流110 V,且继电器两端并接了防反向击穿的续流二极管D与限流电阻R。断路器操作机构内设计了与QF2联动且具有延时动作与返回特性的常闭联动触点QF2-YS。QF2-YS与电阻R1串联。电阻R1与HWJ阻值相当。因其主要目的是让HWJ在断路器处于分闸状态时可靠不励磁。当断路器处于分闸状态时,因电阻分压的作用,HWJ继电器因不满足220 V的励磁电压而可靠不能励磁动作,从而确保了其原有的励磁特性,故相关功能不受影响。而全工况监视继电器动作电压为110 V,故能够可靠励磁。当断路器处于分闸状态时,QF2断开,而QF2-YS闭合,此时,HWJ未励磁,但HWJ-SX励磁动作,实现了分闸状态时分闸控制回路的监视功能。HWJSX回路中串接HWJ触点就是当断路器处于合闸状态时,HWJ监视合闸回路状态,故HWJ-SX无需再励磁动作。延时时间整定应考虑躲过断路器重合闸及非全相的动作时间,并留有一定的裕度。

4 设计回路的仿真验证

使用MATLAB的Simulink仿真系统,搭建相关电路模型,通过仿真检测其暂态过电压情况。电路中的各电气元件取典型值,即位置、监视继电器的取值R=8 000 Ω,L=50 H。断路器分、合闸线圈取恒定值R=100 Ω,L=2 H。时序过程如下:保护动作时间取30 ms,断路器辅助触点分闸时间取30 ms,联动延时动作辅助触点延时取2 s,初始状态设定为1 s。搭建的电路如图5所示。

图5 仿真电路

暂态电压监测点:电压1为断路器线圈处的暂态电压;电压2为位置继电器处的暂态电压。分析暂态电压监测点的仿真波形可知,整个过程依照参数设置后,其波形平稳,不会出现过压情况。其次,该仿真条件下参数设定为2 s,实际上可将仿真时间再加长,其暂态过程的影响就更小。因此,该控制回路设计方案不会出现暂态过电压导致元器件损坏的情况,方案可行。

5 结束语

针对当前因断路器合闸控制回路“断线”而造成重合失败的事故,分析了事故成因,指出了当前断路器控制回路设计思路的缺陷,提出了采用具备延时特性的与断路器辅助触点具有联动特性、接点类型相反的辅助触点的设计思路,此设计思路清晰,可解决断路器控制回路全工况监视的问题。同时对具备延时特性的联动触点给出了2种具体可行的实现方案。其一是提出将安装于辅助开关中的扭转弹簧方案改进为安装于断路器操作连杆与辅助转换开关之间的拉伸弹簧,良好的解决了延时时长较短的问题。其二是断路器控制回路加装延时时间继电器。

最终采用拉伸弹簧方案,所设计的方案通过仿真软件分析,确定了整个电路的动态过程不会出现过电压造成元件损坏的情况,从而明确了方案的可行性。方案的提出将会对原控制回路中增加了具备全工况监视功能的器件,原有相关继电器的性能及控制功能不受影响,同时设计方法能够避免因控制回路断线而造成断路器重合失败,或热备用断路器合闸于故障而出现断路器拒跳的事故发生。