两侧采动作用下砌碹巷道锚注耦合支护技术研究

王 学

(华润煤业(集团)有限公司 发展部,太原 030021)

作为一种传统的巷道支护形式,砌碹支护结构以其支护结构刚度大、服务年限长等诸多优点在我国开拓巷道和准备巷道中曾得到较为广泛的应用,在巷道围岩稳定性控制方面发挥了重要的作用[1-2]。过去数十年来,相关专家学者围绕砌碹的碹体材料、砌碹工艺和后期维护等方面展开了大量的研究,对砌碹巷道的变形破坏特征和变形规律已有较好掌握[3-5]。随着锚杆支护技术的发展与进一步完善,考虑到砌碹支护工艺和支护效果等原因,砌碹支护技术在新建矿井中使用的频率逐渐降低。但是,对于早期建井过程中构筑的砌碹巷道的围岩稳定性依然是影响矿井安全生产的一个重要因素,而对砌碹结构在多次采动作用影响下的破坏机理的深入探讨相对欠缺[6-9]。本文以某生产矿井砌碹巷道在两侧采动作用下出现的严重变形为切入点,在系统分析变形破坏机理的基础上,采用UDEC数值计算软件,对不同支护条件下巷道的围岩稳定性进行系统评估。基于数值计算结果和现场工程实际,确定补强支护的关键参数,并成功应用于工程实践。

1 工程概况

某矿井位于山西省晋城市,矿井地质构造简单,设计生产能力120万t/a。矿井主要开采煤层为3#煤层,煤层倾角3°~15°,平均埋深300 m。煤层顶板为泥岩和细粉砂岩,底板为粉砂岩和砂质泥岩,围岩结构相对稳定。矿井设计过程中布置有3条大巷,如图1所示。3条大巷均沿煤层顶板掘进,平均间距为40 m。巷道断面为直墙半圆拱,巷道宽度为4.5 m,墙体高度为1.8 m。大巷初始支护形式为粗料石砌碹支护,具体支护参数如表1所示。

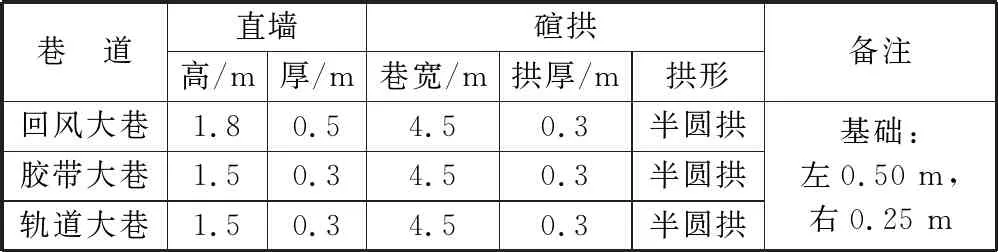

表1 大巷支护参数

随着下分层工作面开采,三条大巷处于两侧采空状态,巷道围岩稳定受到严重影响。具体表现为:原有粗料石支护结构出现错动,部分料石出现破碎、掉落情况。特别地,在直墙半拱中间位置,巷道顶板下沉量较大,有顶板冒落的潜在风险,严重影响了矿井正常的通风、运输和行人安全。

2 砌碹巷道变形破坏原因分析

考虑到三条大巷未受采动作用影响前围岩相对稳定,未出现明显的变形破坏,通过对实际工程的现场调研和查阅相关文献资料,对本研究涉及的砌碹巷道变形破坏原因分析如下。

1)砌碹巷道支护结构作为一种典型的被动支护形式,在实际使用过程中主要对巷道顶板的松散围岩起到承载作用,对于围岩松动圈以外的围岩稳定控制效果有限。巷道顶板6.04 m的泥岩层在采动作用影响下出现的变形将直接传递到碹体结构,支护压力较大。

2)由于大巷自身为直墙半圆拱形状,在实际施工过程中不可避免地在砌碹结构和原有巷道壁之间出现不耦合接触的情况。这种人为形成的空洞和孔隙使得碹体结构无法有效地向巷道围岩提供支撑作用。在未受采动作用之前,不耦合接触部位的碹体结构即处于失效状态。由于这个过程中巷道围岩应力变化差异大,故巷道整体围岩结构保持相对稳定。

3)当原本支护效果有限的砌碹结构受到应力扰动时,容易出现结构性失稳。具体而言,在下分层开采过程中,采动作用造成巷道周围围岩应力的二次分布。考虑到两次采空过程出现的时空关系,碹体结构在非均布应力作用下容易出现非对称破坏。作为一种典型的被动支护结构,一旦砌碹结构某一部位出现破坏,极其容易引发整个支护结构的破坏,同时给巷道围岩稳定控制带来极大的影响。

3 基于数值计算的砌碹巷道支护方案优选

目前对于砌碹巷道的支护设计方法主要集中在工程实践经验基础上,形成了以注浆加固为代表的技术体系,但缺乏相应的理论依据[10-13]。本研究采用离散元软件UDEC对不同支护形式下的巷道围岩变形状况进行模拟分析。根据巷道实际空间位置关系,建立离散元数值计算模型。在此基础上,模拟分析砌碹支护形式下的巷道围岩变形状况,进一步分析砌碹巷道围岩失稳机理。随后,分析采用不同支护形式下的巷道变形情况,为确定科学合理的支护参数奠定基础。

3.1 数值计算模型建立

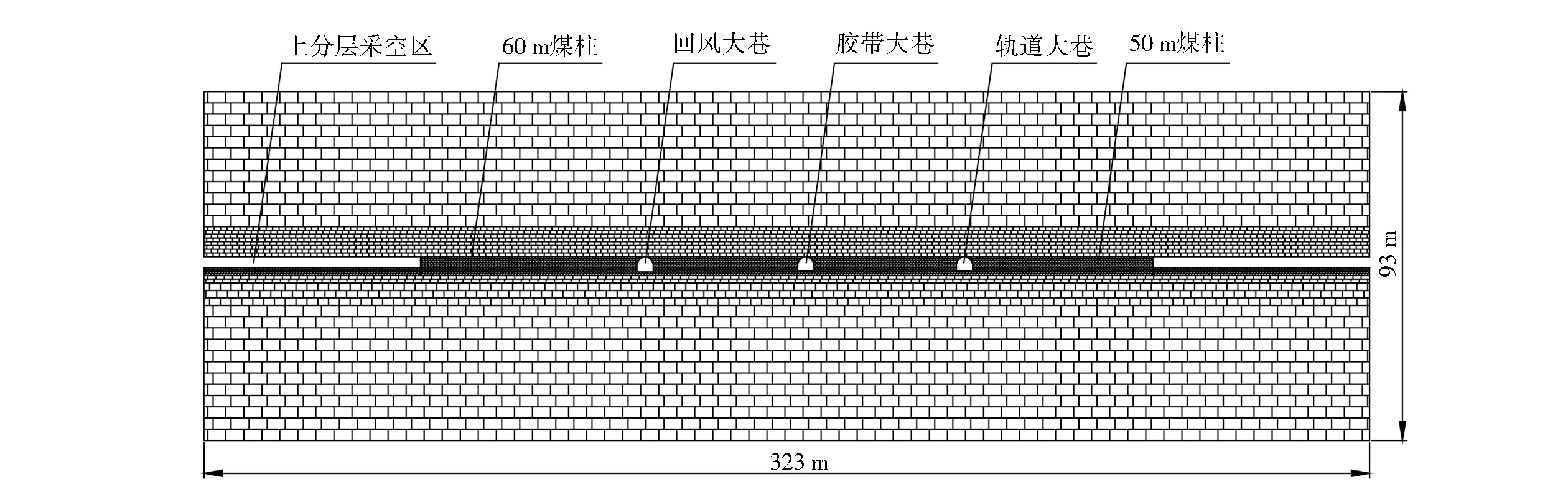

根据前文介绍的巷道空间布置情况,建立宽度和高度分为别为323 m和93 m的二维数值计算模型,如图2所示。模型左右边界水平方向固定,下边界垂直方向固定,上边界按照平均埋深300 m施加纵向荷载。其中,胶带大巷位于模型正中位置,回风大巷和轨道大巷位于胶带大巷左右两侧,大巷保护煤柱宽度为40 m。

图2 数值计算模型

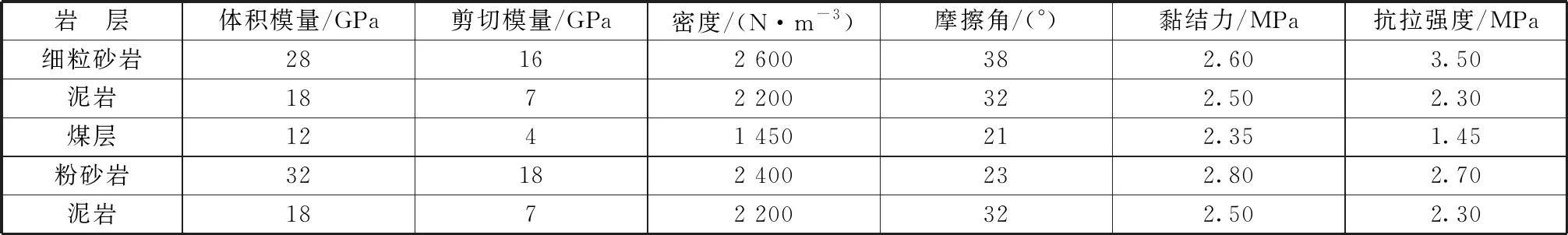

通过实验室岩石力学性质测试,获得包括岩石单轴抗压强度、抗拉强度在内的基本岩石力学参数。通过反复调试的方法,获得表2所示的用于数值计算的关键参数。

表2 岩层的物理力学参数

3.2 砌碹巷道加固方案评估

为实现砌碹巷道在使用周期内的围岩相对稳定,首先对采用砌碹支护(方案1)技术条件下巷道变形破坏特征进行研究。在此基础上,对“砌碹+注浆”(方案2)和“砌碹+注浆+锚杆”(方案3)支护条件下巷道围岩变形情况进行对比分析。为保证数值计算结果的可比性,本研究选取碹体厚度为0.3 m,使用长度为2.6 m的锚杆,间排距为800 mm×800 mm。

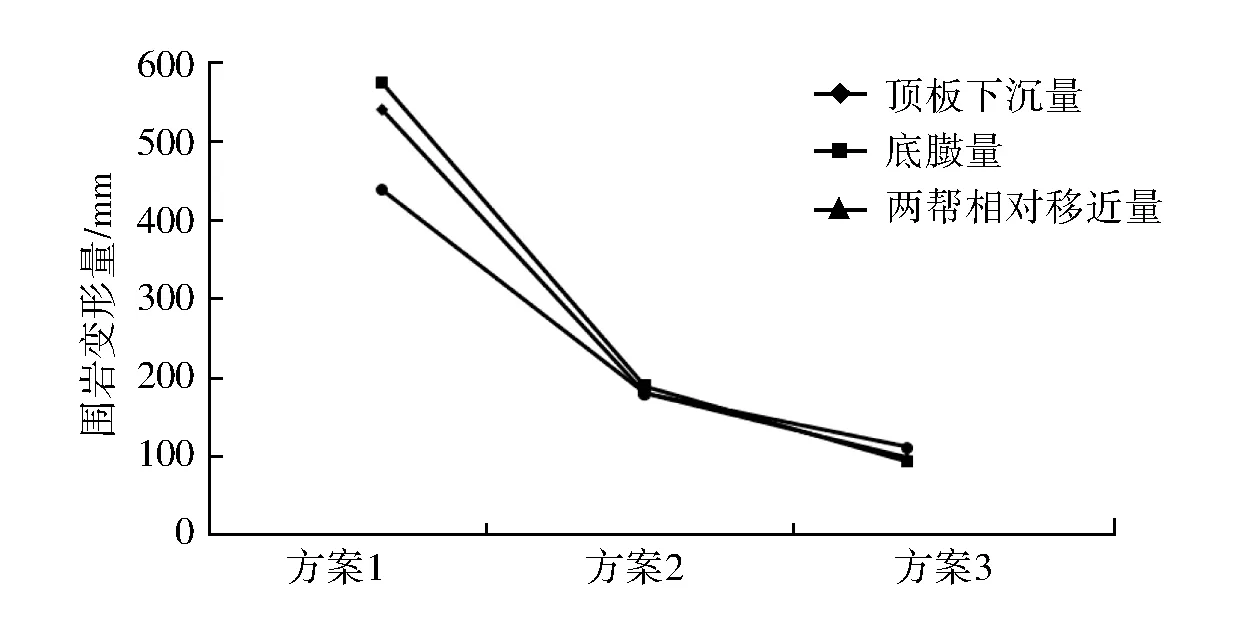

图3为采用不同支护方案条件下得到的不同巷道的围岩变形情况。

(a)回风大巷

如3图所示,单纯采用砌碹支护时(方案1),无论是巷道的顶板下沉、底板臌起还是两帮移近量均为最大。砌碹支护形式作为一种典型的被动支护形式,在实际使用过程中并不能给裸露的岩体提供有效支撑,无法控制巷道围岩向临空面的扩展。在未受到采动作用影响前,砌碹结构可以在一定程度上保持结构的稳定性。然而,在下分层工作面开采过程中,在超前支撑压力作用影响下,原有的砌碹结构发生破坏。特别地,大巷两侧工作面的非同时开挖极易造成施加在砌碹结构上的非均匀承载,导致碹体出现压碎或者掉落的情况出现。

采用“砌碹+锚杆”支护结构形式时(方案2),原有的碹体结构在锚杆杆体和托盘的共同作用下,可以保持与巷道壁的紧密结合,减少了碹体结构的整体性破坏。同时,由于锚杆支护结构发挥的主动支护效应可以承担一部分围岩自重,降低了碹体结构本身的承载需求。此外,锚杆支护结构在一定程度上增加了围岩的自身力学性质,在支护结构和围岩自身稳定的基础上,巷道围岩的稳定性得到了有效控制。采用“砌碹+锚杆”支护时,巷道的整体变形量表现出显著降低的趋势。

与方案1和方案2相比,本研究提出的“砌碹+注浆+锚杆”支护技术(方案3)可以更好地控制巷道围岩变形。如图3所示,巷道围岩整体变形情况得到进一步改善。作为采动作用影响下的砌碹巷道,在碹体内部不可避免地出现围岩的变形,继而存在一定范围的空洞和离层。在锚杆支护技术的基础上,通过注浆加固的方式可以更进一步提高围岩自身力学性质,充分发挥围岩的自承载能力。同时,通过注浆加固可以有效地填充碹体内部巷道围岩的空洞和裂隙,保证锚杆支护能够找到稳定的锚固区和着力点。

4 耦合支护方案与控制效果评价

基于上述数值计算分析结果,结合矿井实际生产情况,本研究提出“高水材料壁后充填+锚杆支护补强”相结合的耦合支护方案。

4.1 高水材料壁后充填

考虑到巷道沿轴向和径向的非均匀应力状态和现场观测到的局部支护破坏情况,提出砌碹结构壁后充填技术方案。通过在砌碹结构和巷道围岩之间的孔隙中进行人工充填,可以使原有的砌碹结构和巷道壁围岩形成统一的承载体,进一步发挥砌碹结构的支护效果。由于“碹体结构—壁后充填体—巷道围岩”的相互作用关系直接影响到壁后充填结果,因此壁后充填材料的选择显得尤为重要。从理论上讲,壁后充填材料在满足强度要求的前提下,需要具有一定的变形能力。同时,壁后充填材料还应该保证在充填过程中保持足够的流动性和可渗透性,保证壁后充填过程不会对原有的砌碹结构产生显著的二次破坏。

基于上述考虑,本研究选取具有高水灰比、速凝、早强特性的矿用高水材料作为注浆材料。通过实验室试验和现场测试相结合方法,综合考虑施工环节和经济成本,最终确定矿用高水材料的水灰质量比值为1.8。为保证壁后充填效果,充填孔的设计排距为2 000 mm,深度为600 mm,钻孔直径为42 mm。在巷道两直墙侧距离巷道底板1 200 mm位置各施工1个钻孔。在巷道半圆拱处设计施工3个充填孔,孔间距1 767 mm,钻孔沿半圆拱径向施工。注浆孔的布置形式和间排距如图4所示。

图4 大巷壁后充填孔布置图

4.2 锚杆补强支护

对于巷道变形不严重的部位,采用上述的高水材料壁后充填形成“碹体结构—壁后充填—巷道围岩”三者协同的承载体共同控制巷道围岩变形。但对于巷道变形严重的位置,在采用上述壁后注浆加固的基础上,单纯采用上述的被动支护形式将无法保持巷道围岩的相对稳定。为更好地控制巷道围岩稳定,在壁后充填技术实施的同时,通过打设锚杆、锚索等主动支护形式,形成“主动+被动”相结合的承载结构,共同控制巷道围岩稳定。

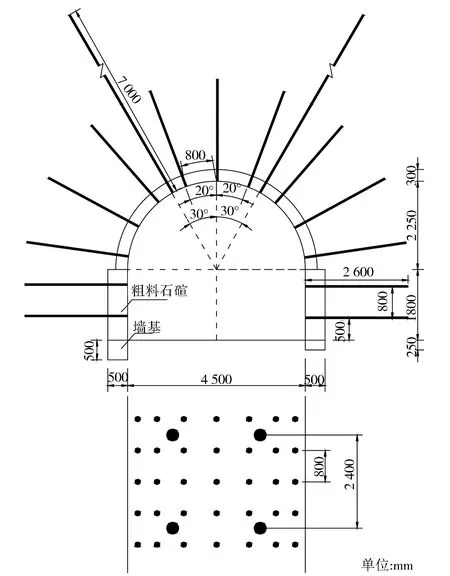

在图2所示的数值计算模型的基础上,通过数值计算的方法,分别对不同锚杆(锚索)长度、直径、预紧力和间排距条件下巷道围岩变形情况进行系统研究,结合矿井生产实际情况,最终确定巷道支护参数为:顶、帮锚杆支护参数为直径Φ20 mm,长度2.6 m,间排距800 mm×800 mm;采用加长锚固的方式,锚索采用直径Φ17.8 mm,长度7.3 m;间距为下山中轴线两侧30°位置,排距为2.4 m,每隔3排锚杆打1排2根锚索。大巷支护结构平面图和配套钢筋梯子梁示意图如图5所示。

(a)锚杆(索)支护结构布置图

4.3 支护效果评价

通过对巷道顶板下沉量、两帮移近量和顶板离层情况的持续观测可知,巷道顶板最大下沉量为35 mm, 两帮最大移近量为43 mm, 未见明显的顶板离层情况出现。上述矿压观测结果表明,本研究提出的“高水材料壁后充填+锚杆支护补强”相结合的技术手段具有显著的技术可行性,有效地保证了砌碹巷道在使用周期内的相对稳定,保证了矿井的安全生产。

5 结束语

本研究采用现场调研的方式,对采动作用影响下砌碹巷道的变形原因进行了系统分析,在此基础上提出“高水材料壁后充填技术+锚杆(索)补强支护”相结合的砌碹巷道耦合支护技术,有效地控制了巷道围岩变形,实现了采动作用下砌碹巷道围岩的稳定控制,保证了矿井的安全生产。本研究提出的耦合支护技术可以为具有类似支护条件的巷道围岩稳定控制提供有益参照。