竹浆纤维混纺微弹绉布的开发

张五九 张慧霞 邓小红 范永刚 唐建东

(新型环保复合面料湖北省重点实验室,湖北襄阳,441002)

传统的绉布面料多以棉纤维为原料,结合一上一下平纹组织,通过对纬纱加捻定形,以及后工序热碱液处理,纬向收缩形成布面起皱现象[1]。这种布缺点明显,起皱主要是后处理采用化学方法实现,不符合环保要求。市场上该种类绉布品种繁多,外观起皱花纹比较单一化,同时布面整体起皱效果不明显。我们公司利用现有纺织设备的条件自主研发一款新型绉布面料,该面料外观起皱效果明显,手感爽滑有弹性,受服装面料市场欢迎。

1 竹浆纤维混纺微弹绉布的开发思路

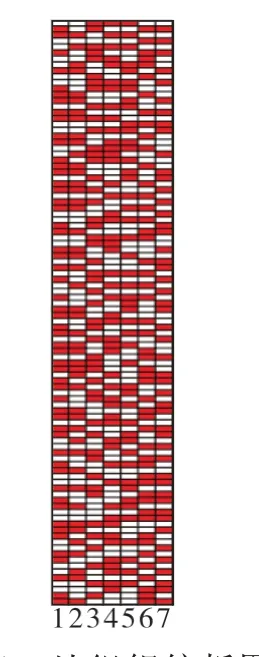

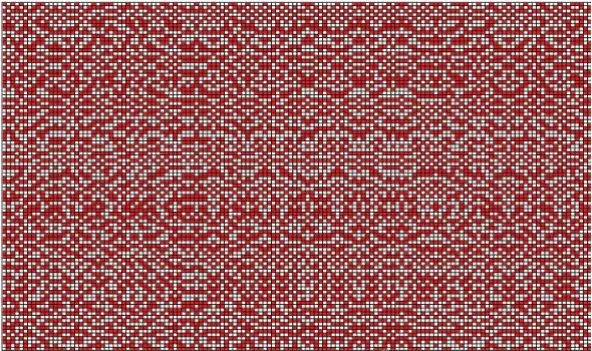

绉布的特点主要是布面轻薄和表面皱缩不平,从织物的原料和规格入手,首先作为服装面料的纱线既要有一定强度韧性要求,也要兼顾皮肤触感清爽,人体舒适度高的优点。综合考虑经纬纱原料选用竹浆纤维和细特涤纶纤维。竹浆纤维面料有很好的抗菌抑菌、吸湿排汗、防紫外线、人体静电少等优点,缺点是耐磨性差,湿伸长大以及塑性变化大,纱线直径变粗,导致产品下机后随着时间推移,纬向回缩变大。特别是在夏季高湿高温的环境下其布幅尺寸的稳定性比冬季大。涤纶纤维选用细特原料,纱线强力高,热塑性强不变形,缺点是吸湿性差,易带静电,影响穿着舒适性。根据这两种纤维的优缺点,按1∶1进行混纺,经纱采用赛络集聚纺,涤/竹浆50/5011.8 tex,纬纱采用弹力纱,涤/竹浆50/5011.8 tex(Pu 44.4 dtex)。考虑到布面轻薄问题,单位面积质量控制在130 g/m2以内,经密440.5根/10 cm,纬 密346.0根/10 cm。绉布的起皱效果从组织源头入手,减少印染后工序的化学起皱处理,在保证布面起皱效果明显的同时,面料也更加环保。具体花形的基础组织点如图1所示,根据传统绉布的组织点进行合理演化,综合考虑产品的质量和生产效率,基础组织采用了7页综框进行设计,降低了生产难度。组织上摒弃以往单一的一上一下组织,使用一上一下、两上一下、三上一下、四上一下、一上两下、两上两下等多个基础组织进行重新组合,原则上布面表面浮线不超过4根,这样既能保证布面的柔软度,也避免浮线过长导致面料起圈勾丝。图1下面所标注的数字表示其对应的综框列数。根据这7个基础组织进行合理的组合,利用组织点相互牵扯作用,使得布面起皱效果明显。此次新产品开发采用经向循环为138根,纬向循环为98根的组合花形进行设计生产。具体织物组织如图2所示,1个完整花形组织点多达13524个,看似杂乱无章,实际布面组织变化有章可循,为了起皱明显,首先生产4纬一上一下组织,接着生产4纬两上一下、三上一下、一上两下、四上一下等混合组织,通过一前一后两种不同紧度组织的交替,使得纱线相互作用斜拉,布面显示出起皱效果,再加上纬纱使用微弹弹力纱,布面向中间收缩,起皱效果进一步增强。该花形组织是我公司自主研发图形,仿制难度大[2]。

图1 地组织纹板图

图2 织物组织图

2 产品开发规格

此次开发的绉布新花型面料规格为:涤/竹浆50/5011.8 tex×涤/竹 浆 50/5011.8 tex(Pu 44.4 dtex)440.5×346.0208.5 cm弹力绉布面料。经纱涤/竹浆50/5011.8 tex采用赛络集聚纺,首先经纱确保条干好,纱疵少。质量指标:百米重量C V值1.1%,实际回潮率7.5%,断裂强力均值为282.83 cN,断裂强度24.2 c N/tex,断裂强度C V值6.8%,断裂伸长率11.7%,条干C V值11.42%,-40%细节38个/k m,-50%细节1个/k m,+35%粗节41个/k m,+50%粗节5个/k m,+140%棉结37个/km,+200%棉结13个/km,捻度109.32捻/10 cm,捻度C V值2.9%,纱疵粒1.5个/10万米。纬纱涤/竹浆50/5011.8 tex(Pu 44.4 dtex)的质量指标:断裂强力均值为256.6 cN,断裂强度C V值10.5%,条干C V值12.25%,-50%细节4个/km,+50%粗节17个/km,+200%棉结31个/km,百米重量C V值1.6%。

3 绉布面料的研发生产路线

本文主要介绍从原筒纱到坯布的织造流程,生产织造环节包括以下四个主要工序:整经工序、浆纱工序、穿综穿筘工序和织造工序。

3.1 整经工序

整经头份为666根,经轴个数为14个,整经头份和经轴个数适中。整经机设备选用进口瑞士贝宁格高速分批整经机,型号:ZS98。整经回潮率7.8%,相对湿度74%,该设备的优势是纱线从筒纱牵引出后一直到机头伸缩筘处,中间没有任何额外张力影响,使得每根纱线张力大小一致,纱线在经轴上卷绕均匀,同时纱线断头后操作工接头方便。从经纱的特性出发,整经车速650 r/min。开车过程中每个经轴同一速度匀速开车,使得经纱在经轴上排列均匀,卷绕紧度适中,经轴表面平整无沟槽。

3.2 浆纱工序

浆料的选用:25 kg GR⁃1297,87.5 kg A⁃696,10 kg LE胶水,3 kg蜡片,3 kg抗静电剂,后上蜡0.3%,调浆体积710 L。

浆纱设备选用津田驹浆纱机HS⁃40型,浆纱起机前做好浆槽、输浆通道的清洁,特别是浆槽的浆皮杂质要清理干净。检查上浆辊的表面是否光滑,避免表面有毛刺引起断纱。调浆时间把握准确,不提前备浆,以免浆液黏度发生变化,浆液充分煮熟后,黏度11 s,输送到浆槽的黏度降为9 s,浆槽温度91℃,预锡林温度120℃,主锡林温度85℃,蒸汽压力0.5 MPa,压浆力19 k N,浆纱回潮率6.0%。匀速开车,速度控制在65 m/min内,开车过程中,后车操作工发现断纱、缠纱要及时降车速处理,避免长时间打慢车造成纱线烘干过度,纱线脆断。机头筘齿处平纱整齐均匀,尽量使得浆轴盘片两边纱线稀薄,这样浆纱后两边纱线质量最好。通过浆纱达到了经纱增强、保伸、耐磨的目的,纱线强力由282.83 cN增加到336.70 cN,增强率19.1%,满足了上机织造的要求[3]。

3.3 穿综穿筘工序

由于地组织一个完整循环较大,手工穿筘容易出错,该花形组织使用史陶比尔全自动穿筘机,设备型号DELTA110。具体穿法按照图2所设计的组织图顺序将浆轴经纱依次进行穿综穿筘。对照图2所示从左至右,地组织穿综顺序为:4、6、4、1、5、6、2、1、3、4、6、2、1、2、7、5、2、4、7、2、1、3、6、3、5、4、2、7、1、3、6、2、3、6、1、2、7、5、3、6、4、6、1、2、1、4、1、2、7、5、7、2、6、5、3、1、6、4、6、2、7、5、7、2、6、5、7、2、6、2、4、3、4、6、2、6、2、7、5、7、2、6、4、3、4、6、5、7、2、6、4、6、4、3、4、6、2、7、5、7、5、3、5、7、2、5、4、3、5、7、2、5、2、6、3、1、2、7、5、7、2、1、4、7、2、5、3、1、2、7、5、7、6、5、4、3、2、1。钢筘型号:221.5齿/10 cm,地组织一个完整循环是138根纱,每筘2入,按此138根纱为循环将地组织纱线穿完为止。边纱每筘3入,具体穿法:左右最两边各穿两筘单经,即:8、9、8+9、8、9,剩余边纱按每筘单经+双经形式,即:88、9+8、99......,将剩余边纱穿完。第10页、第11页做废边纱综框,废边纱采用一上一下平纹结构,能有效防止纬纱因为弹性回弹造成的纬缩问题。停经片按照第1、2、3、4、5、6页顺穿[4]。

3.4 织造工序

织造设备及纺专器材的选用:织造设备为津田驹ZAX⁃E210型织机,配多臂开口机构。边撑装置为3长针28环的橡胶光面边撑装置,边撑角度居中,该边撑装置能有效控制布面稳定无滑动,又不会引起布边边撑刮破造成的破洞。

织造上机工艺:经纱张力设置在2500 N~2800 N之间,停经架高度设为1格,停经架前后位置设为2格,停经架选择第6个定位孔。第1页至11页综框高度分别是52 mm、52 mm、54 mm、54 mm、56 mm、56 mm、56 mm、58 mm、58 mm、58 mm、58 mm。开口量:80 mm、70 mm、65 mm、60 mm、120 mm、110 mm、100 mm、95 mm、90 mm、95 mm、90 mm。织造开口时间290°,后梁高度80 mm,送经时间310°,送经量5 mm,主喷气压0.16 MPa、辅喷气压0.22 MPa,筘幅208.5 cm,车速610 r/min,上机纬密340.5根/10 cm[5]。废边纱穿在第10页、第11页上,两边各4根,废边纱导纱轮要灵活转动。通过织造工艺不断优化,坯布的下机品质和织机效率得到了有效保证。最终织机效率91.5%,平均车速615 r/min,十万纬经停6.1根,十万纬纬停10.9根,下机一等品率98.1%,少量的纬缩疵点通过后整理修织,入库一等品率99.91%。

4 坯布下机质量指标及坯布外观效果图

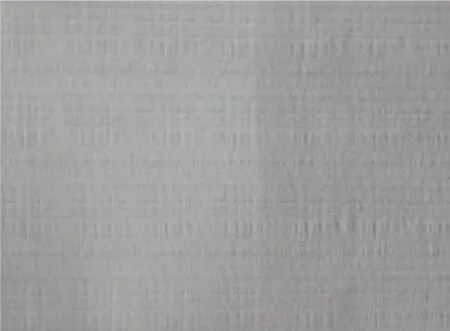

坯布实际下机经密556.5根/10 cm,纬密344.0根/10 cm,经向断裂强力930.8 N,纬向断裂强力384.0 N,坯布无浆干重121.48 g/m2,布面外观凹凸不平,上下错落有致,褶皱分布变化均匀,外观靓丽,手感触摸爽滑细腻有弹性。实际下机坯布外观如图3所示。

图3 坯布外观效果图

5 结束语

此次开发的绉布新面料,摒弃了以往市场上常见的简单重复外观花式,利用不同组织的不同特点进行合理再组合,外观造形靓丽别致且难以仿制。从生产原料的选择,原料之间的搭配比例,以及织造过程中工艺的优化,保证了该款绉布新面料的成功开发。最终织机生产效率91.5%,织机车速615 r/min,十万纬经停6.1根,十万纬纬停10.9根。该微弹绉布外观起皱明显,手感爽滑有弹性,是一款自主研发,不易被仿制的服装面料。技术研发人员只有拓宽面料的设计开发思路,打破固有观念,这样才能真正地开发出新的纺织产品,增加纺织市场中面料的多样性,让消费者有更多样化的选择。