机制砂级配对C80混凝土性能影响研究

王 恒

(1.北京中煤矿山工程有限公司,北京 100013;2.煤炭科学研究总院建井分院,北京 100013)

人工冻结法是利用人工制冷技术,隔绝地下水与地下工程的联系,以便在冻结壁的保护下进行井筒掘砌施工的特殊工法。自冻结法诞生并引入国内以来,已大量应用于煤矿和市政地下工程冻结施工,取得了良好的工程效益[1,2]。传统的冻结井筒采取双层钢筋混凝土井壁结构,但随着国内煤矿深度和冻结深度的增加,内、外层井壁厚度设计逐渐加大以保证井壁结构的物理力学性能。因此减薄井壁设计厚度为增加井壁结构的技术经济性的主要手段之一,其关键在于高性能混凝土的研究及应用。

目前冻结井筒井壁存在配筋率低、井壁厚度大、建井成本高的缺点[3,4]。针对特厚表土层冻结井筒内壁的特殊养护环境和施工条件,要求内层井壁具有高耐久性、抗裂和防水性能[5]。同时由于深井冻结法施工混凝土内壁属于大体积混凝土施工,要求混凝土水化热低,以防止井壁出现温度裂缝等。因此增大混凝土的物理力学性能是减薄冻结井壁的有效手段,也是目前材料研究方向之一[6-9]。

赵固一矿对C80~C100标号混凝土进行了试性研究,赵固二矿西风井正式应用C80~C100标号混凝土进行井壁浇筑[10]。除添加剂外,高性能混凝土的应用主要受限于原材料,尤其是骨料的选取,目前粗骨料主要为石灰石、白云石和玄武石,由于河沙来源有限细骨料更倾向于机制砂[11-14]。机制砂因人工制备的特点,其岩性、级配、石粉含量等都会对混凝土或者砂浆的性能产生特定影响,不了解和明确机制砂岩性及其合理级配,容易造成新拌混凝土工作性不良、硬化混凝土强度低和由于耐久性差引起的使用年限短等一系列问题,严重制约着机制砂的推广和应用[15-20]。

本文以石灰石机制砂为研究对象进行颗粒级配,现场粗、细骨料均经过水洗晾干后进行配比试验,石粉含量5%,研究机制砂级配对高强度混凝土性能的影响。

1 机制砂级配试验

1.1 C80混凝土试验配比

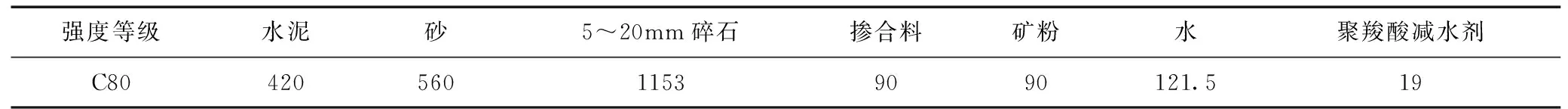

根据赵固二矿冻结井壁设计要求,现场试验和实验室试验确定的C80混凝土配比见表1。

以表1为基础,本文以二区砂的颗粒级配为基准,设置了5个系列以研究级配变化对机制砂物理参数及对C80 混凝土性能的影响。

1.2 机制砂不同组分影响分析

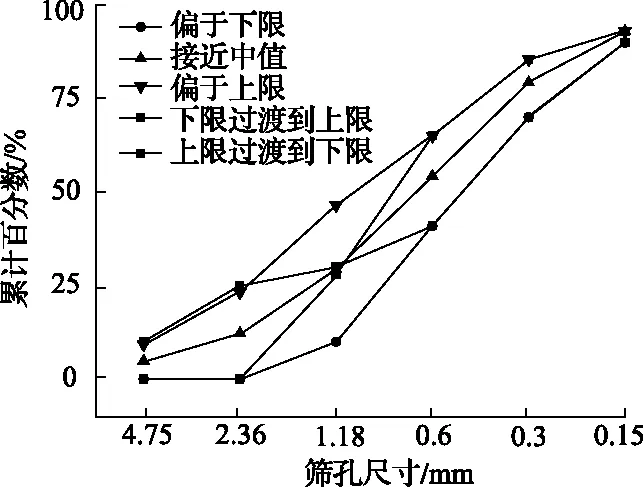

根据机制砂颗粒级配组成的设置情况,本文作如下定义:粒径大于等于1.18mm 的组成部分为I组分,粒径小于1.18mm 的组成部分为II组分。各种机制砂基本参数见表2,颗粒级配如图1所示。

由G1到G5,机制砂的细度模数逐渐增大,其中,G1为细砂,G2、G3、G4为中砂,G5为粗砂。G3属于连续级配;G2、G4曲线分别具有“倒S型”“S型”级配特征,前者有利于形成骨架结构,后者更容易形成悬浮结构;G1、G5均视为不良级配。

表2 机制砂级配基本参数

图1 不同系列级配机制砂颗粒级配曲线

表2机制砂细度模数、表观密度与空隙率三者之间的关系表明:由G1到G5,细度模数逐渐增大,但表观密度、堆积空隙率、紧密空隙率均表现出“先降—后增—再降”的变化趋势,说明细度模数与这三个指标之间并没有直接相关关系,细度模数无法反映颗粒级配的真实情况,仅是表征砂的粗细程度的宏观指标,不能作为判断砂品质好坏的衡量指标。

另外,由于G1—G5级配组成具有不同的特征,致使各系列砂的表观密度、自然堆积空隙率、紧密堆积空隙率不相同。其中,由G1到G2,I组分含量增多,II组分含量略有减少,其表观密度、堆积空隙率均减小;由G2到G4,I组分含量减少,II组分含量也减少,其表观密度、堆积空隙率均增大;由G4到G5,I组分含量增多,II组分含量减少,其表观密度、堆积空隙率均减小。同时,对于G1和G4,砂的颗粒主要由II组分构成,I组分严重缺失,组成较单一,其表观密度、堆积空隙率均较大。

以上分析表明,颗粒级配是表观密度、堆积空隙率大小的决定因素,I组分主要影响砂的堆积空隙率,II组分主要影响砂的表观密度。要获得较小的堆积空隙率,必须增大I组分的含量,适当增加II组分含量,使I组分颗粒之间的间隙被II组分填充;要获得较大的表观密度,必须增大II组分的含量,减少I组分的含量,使颗粒级配偏细;要同时获得较大的表观密度、较小的堆积空隙率,则必须同时增大I、II组分的含量,即砂的颗粒级配具有骨架密实特征,如G2。因此,在机制砂生产过程中,必须根据使用要求及原材料的破碎情况,及时调整筛孔尺寸,才能获得品质优良的机制砂。

1.3 机制砂级配对混凝土工作性能影响

根据表1和表2的配合比设计参数及组分,分别配制了5种不同级配系列的 C80 高强度等级混凝土,其工作性能测试结果见表3。

表3 C80混凝土性能测试结果

由表3可知:

1)G1、G5机制砂属于不良级配,配制的混凝土工作性能较差。其中,G1的级配中I组分含量过少、II 组分含量过多,所配制的混凝土较黏,和易性差,但保水性好;而G5的级配中I组分含量过多、II组分含量过少,1.18mm 筛档含量均大于45%,所配制的混凝土表现出离析、泌水、骨料堆积、和易性差等特点。

2)G2、G3、G4中I、II组分的含量比例保持在1∶2左右,所配制的混凝土工作性能优于G1、G5。另外,在G2、G3、G4中,其I组分的颗粒组成比例有所不同,特别是G4缺少粒径2.36 mm 以上的颗粒,其所对应混凝土的坍落度、扩展度均小于G2和G3。因此,I、II组分含量多少及I组分颗粒间的组成比例,即机制砂颗粒级配及其颗粒间连续程度,是决定混凝土工作性能优劣的关键因素。

1.4 机制砂级配对C80混凝土力学及流变性能的影响

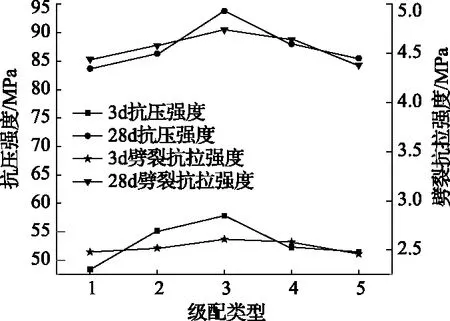

根据表1配比制作C80混凝土及新拌砂浆(按表1配比去除石子)。得到相应配比下C80混凝土的强度曲线如图2所示。

图2 混凝土强度变化曲线

由于机制砂颗粒级配不同,所配制的混凝土强度具有明显差异。由图2可以看出,随着机制砂细度模数的减小,混凝土的抗压强度和劈裂抗拉强度均先增加后减小。G3组机制砂,也就是机制砂颗粒级配处于二区中值时,其颗粒组成偏于骨架结构,对应的混凝土抗压强度和劈裂抗拉强度最好,28d强度分别达到93.8MPa和4.74MPa。G1组和G2组机制砂由于颗粒级配组分中细颗粒(0.3mm、0.15mm筛余组分)严重缺失,导致其所配制的混凝土强度下降,其28d抗拉强度比G3低10.1MPa、7.5MPa;劈裂抗拉强度比G3低0.3MPa、0.16MPa。G4组和G5组机制砂由于颗粒级配组分中粗颗粒(2.36mm、4.75mm筛余组分)严重缺失,导致其所配制的混凝土强度明显偏低,其28d抗压强度比G3降低5.8MPa、8.3MPa;劈裂抗拉强度比G3降低0.1MPa、0.26MPa。

因此,机制砂颗粒级配是影响混凝土强度的一个不容忽视的因素,且机制砂I组分的含量大小及颗粒间组成比例是影响混凝土强度的主要因素。

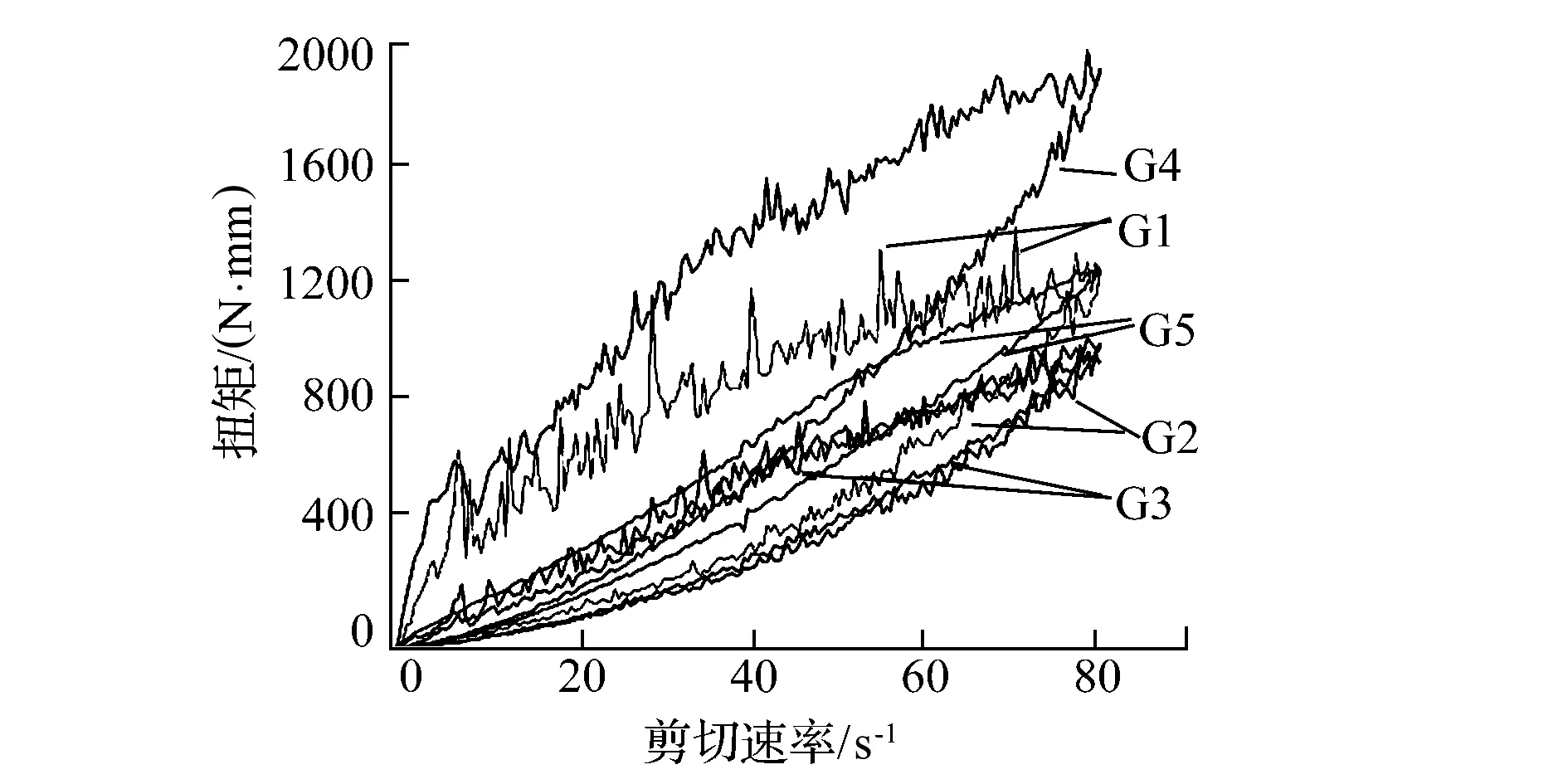

采用德国Viskomat XL混凝土-砂浆流变仪对不同级配条件下的砂浆展开试验,制砂级配对水泥砂浆流变参数的影响测试结果如图3、图4所示。

图3 不同机制砂级配砂浆体系流变曲线

图4 不同机制砂级配砂浆体系触变性

从图3可知,不同机制砂级配的砂浆体系的扭矩均与剪切速率正相关,但曲线的斜率均越来越小,砂浆显示假塑性流体模型特征,即“剪切变稀”的特性;剪切速率相同时,不同级配砂浆扭矩值G4>G1>G5>G2>G3。由实验结果可看出,机制砂最佳级配为G2和G3组。这也说明G3组的砂浆达到一定流动性所需要的外界能量最小,G4组砂浆达到一定流动性所需要的外界能量最大,即机制砂颗粒级配处于二区中值时降低砂浆粘度的程度最大。

由图4可见,在相同的剪切速率下,G4组的砂浆体系的剪切应力最大,并且其触变环的面积最大,说明机制砂砂浆体系受到外力破坏时所需的扭矩较大,即体系由粘稠态变为流动态的难度较大;G2和G3组的砂浆由粘稠状变为流动态较容易,触变环面积较小,表明G2和G3组机制砂级配较优,对流动性能提供有效作用,降低了砂浆的粘度。

2 C80混凝土现场应用

根据上述机制砂混凝土的配制和性能测试数据,综合考虑混凝土性能及成本影响,确定了赵固二矿C80机制砂混凝土配合比的基本参数,见表4。其中机制砂原料采用石灰石,级配G3,石粉掺加量5%。标养条件下的混凝土抗压强度值见表5,现场钻芯法取样对C80混凝土井壁抗压强度检测换算结果见表6。

表4 C80机制砂高性能混凝土配比 kg/m3

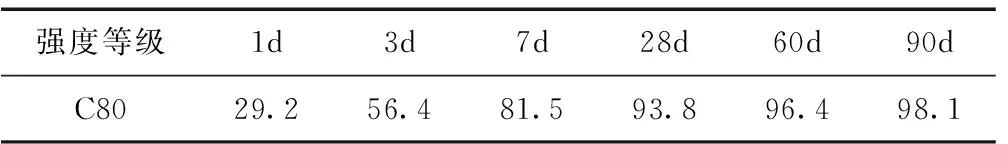

表5 混凝土标养抗压强度 MPa

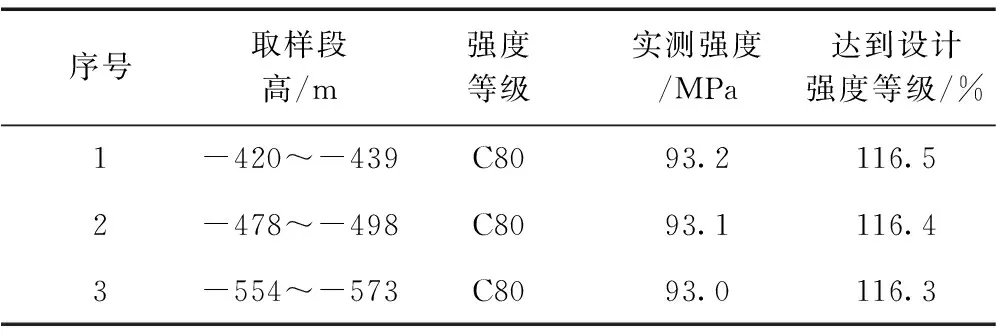

表6 赵固二矿西风井井壁混凝土抗压强度值(28d)

从表5分析,C80混凝土成型后,在标养条件下,混凝土的早期强度较高,后期强度发展良好,早期强度的发展不影响后期强度增长。混凝土在60d后强度增长趋于平稳,各混凝土强度还是逐步缓慢增长,混凝土后期的强度发展则主要来自于粉煤灰等矿物掺合料的二次水化作用。

从表6可以看出,三个层位C80混凝土强度均超过设计要求,总体超过《煤矿井巷工程质量验收规范》(GB 50213—2010)对井巷工程混凝土强度的要求(最低要求为设计强度的1.15倍)。

3 结 论

1)不同级配的机制砂细度模数与表观密度、堆积空隙率、紧密空隙率三个指标无直接相关关系,细度模数无法反映颗粒级配的真实情况,仅是表征砂的粗细程度的宏观指标,不能作为判断砂品质好坏的衡量指标。

2)机制砂各筛孔量占比分别为4.89%、12.24%、29.37%、54.33%、79.3%和93%时,C80混凝土的工作性能良好,流变扭矩值最小,且28d养护抗压强度达93.8MPa,劈裂抗拉强度达4.74MPa。

3)石灰石机制砂采用细度模数2.62的级配、且石粉掺量5%条件下,对冻结井筒实际浇筑的C80混凝土井壁进行取芯,按取芯法进行强度检测,其换算值超过设计值的1.15倍,满足施工需求。